水泥回转窑先进控制软件设计与集成

孙莉

摘 要:提出建立专家规则得到回转窑窑况的控制方案,对使用VC编写的回转窑先进控制算法流程及在DCS中的具体实现过程进行了详细介绍。为避免DCS控制与本文控制算法发生冲突,进行了无扰切换的设计,介绍了控制算法的程序设计思路及界面设计。PID算法和回转窑先进控制算法分别在现场实验性运行。实验性运行表明,回转窑控制算法效果明显比PID控制效果要好。

关键词:窑况;模糊PID;专家规则;回转窑;烧成带温度

中图分类号:TP273+.4

文献标志码:A

引 言

我国新型干法水泥生产线已经普遍采用了DCS控制系统。DCS已经成为水泥生产线的主流控制方式,只是根据各企业不同情况,或在具体的控制环节配置PLC,或在规模较大、自动化基础比较完备的水泥企业开始融入PROFIBUS、FF等现场总线技术。对DCS,现场总线控制应用于水泥烧成系统的研究主要集中于文献[1-4]。水泥熟料在回转窑内的锻烧过程,是一个包含物理变化、化学反应等复杂过程的多变量、多扰动、长滞后、时变及非线性过程。这给回转窑系统的建模和控制都带来了极大的困难。为了解决水泥预分解窑的控制难题,许多学者进行了大量相关研究。Jager[5-6]等研究了专家系统、过程控制系统和集散控制系统在水泥生产过程中的应用;Chiang[7]研究了水泥悬浮预热回转窑的模糊控制;Correcher[8]介绍了基于专家系统的水泥回转窑故障诊断问题。

我国新型干法水泥生产线已经基本实现基础自动化控制,但对水泥回转窑系统的先进控制研究主要集中在分解炉,而对于熟料烧成的主体部分回转窑的研究主要是进行仿真研究,真正用于实际的很少。因此,对于水泥回转窑的应用控制研究是非常有必要的。

1 回转窑控制方案

1.l 参数选择

在生料成分稳定的情况下,影响回转窑熟料质量的因素主要是回转窑内烧成带温度和窑况。窑况可以通过改变烧成带温度和窑速来消除其影响。在回转窑控制过程中,通常在保证生料下料量,系统风量(有一定余量)的前提下,通过改变窑头喂煤来控制烧成带温度。因此我们选择烧成带温度,窑速作为被控量,生料下料量和窑头喂煤为控制量。

1.2 控制方式选择

①窑速控制

正常生产时,为保证回转窑内填充率的稳定,回转窑窑速与生料下料量基本成正比。窑速还要根据窑况不同进行适当调整。为此我们设计了基于专家规则的窑速比值控制系统。

②烧成带温度控制

为解决回转窑温度控制超调量大、调节时间长等问题,本文提出了基于模糊PID的烧成带温度控制方法,即将模糊控制与传统的PID控制结合,用模糊控制理论来整定PID控制器的比例、积分、微分系数,建立参数模糊规则表,通过模糊合成推理算法获得模糊控制决策表,提高对回转窑的控制精度。

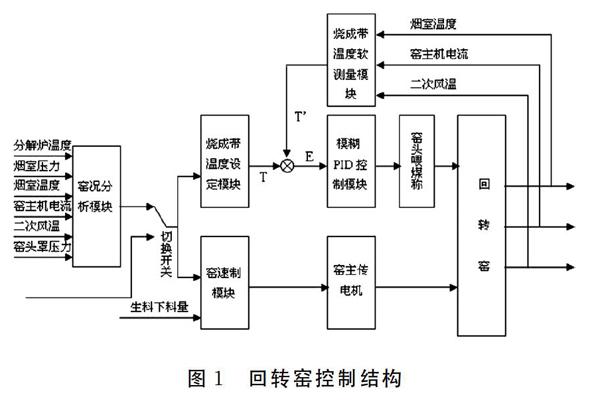

1.3 控制方案

本文控制方案如图1所示,回转窑控制包括窑况识别模块,烧成带温度设定模块,烧成带温度软测量模块,模糊PID控制模块和窑速控制模块。切换开关是用于选择采用本文基于专家规则的窑况识别模块。窑况是影响烧成带温度的主要因素之一,但可以通过改变烧成带温度和窑速来消除其影响。所以我们设计了基于窑况、以专家规则的形式的烧成带温度设定模块。

1.4 烧成带温度校正模块

根据窑况的不同对烧成带温度设定值进行校正,建立了基于专家经验的回转窑烧成带温度设定值校正模块。

根据专家经验,本文得出如表1烧成带温度调整规则。

2 智能控制在DCS中的应用

将回转窑先进控制算法采用VC编写,利用soL服务器作为数据存储和交换平台,并完成规则库的存储。这样就实现了算法程序与DCS之间的数据交换及控制了。下面介绍本控制算法在DCS中的具体实现过程。

(1) DCS控制/回转窑先进控制切换

DCS是该系统的执行机构,系统通过DCS实现对现场设备的控制,从而达到调节参数,稳定系统运行状态的目的。对现场设备的控制既可以通过回转窑先进控制系统也可以在操作员站直接通过DCS进行控制,这样在本控制系统的运行中就可能出现与操作员同时控制一个设备的情况,可能导致现场设备的误动作,所以我们根据厂家要求,在DCS相应岗位的操作画面中设有手自动转换按钮,用于回转窑先进控制系统和操作员控制的切换,两种方式的无扰切换是通过CBF组态软件的一种选择模块实现。

(2)回转窑先进控制算法实现

本算法采用VC工具,基于面向對象思想进行算法编程,将算法程序封装在CFuzzy类和CKiln-Control类中,其中CKilnControl类继承于CFuzzy类。CFuzzy类主要用于模糊控制算法的计算,CKilnControl类包括回转窑窑况识别,窑速比值控制,基于专家规则的窑速调整,基于专家规则的烧成带温度设定及模糊PID控制算法实现,PID三个参数的调整调用CFuzzy类的函数实现。控制算法流程如图2所示。

(3)采样时间的确定

本系统采样时间的选择遵循Shannon采样定理,即

式中ωmax为采样信号的上限角频率。在此范围内,综合考虑工艺要求和现场设备条件,取T-Imin作为系统采样周期。

(4)模糊PID初始参数的整定

本文所设计的模糊自调整PID控制系统由两部分组成:初始参数的整定部分和PID三参数的微调部分。在窑况稳定时,进行初始参数的整定。初始参数整定时,首先根据经验值大致确定一组参数,然后采集现场实时数据,进行离线观察调整。离线调整参数时,PID控制算法虽然连上OPCServer,但手自动按钮设在手动,所以只是由DCS读数据,而不会参与控制。

通过接口软件的趋势页面或通过查询数据库观察所整定的参数是否可以适合实际情况的变化。经过现场调试,整定的三个参数值分别为:P:0.0015,I:0.004,D:O.003,模糊PID输出参数△KP,△Ki,△Kd所对应的比例因子分别为0.00005,0.0002,0.0002:相比较来说,此种情况下的控制效果最佳。

回转窑控制界面如图3、图4、图5和图6所示。

图3为烧成带温度模糊PID控制参数设置界面,主要用于设置PID参数值,模糊控制参数值,以及相关的保护参数设置,如阈值,上下限等。图3和图4的参数都自动保存在OPT.ini文件中,在进行控制时会自动掉用,因此只须在更改控制参数时进行参数设置。

图4为窑速控制参数设置界面,用于设置窑速比值控制的基准值和斜率,以及上下限保护,阈值等参数。

图5为控制方式选择界面,当设置好烧成带温度控制参数和窑速控制参数后,即可在条件允许的情况下进行控制了。我们可以选择多种控制方式,如可以仅仅进行烧成带温度模糊PID控制,也可以选择窑速控制,当然也可以二者都进行控制一选择回转窑控制方式。在进行控制之前应首先进行窑况识别,在窑况识别较好时再投入算法进行控制。

图6为水泥回转窑控制监控界面。算法投入使用后,回转窑主要可测数据从DCS通过OPC传给算法程序,经过算法程序的计算,一方面将控制变量通过OPC传回DCS,另一方面显示在监控界面上,使我们一目了然。3智能控制应用效果

本文回转窑控制算法在山水安丘二期熟料生产线进行了实验性运行。由于烧成带温度无法直接测量,我们将代表熟料质量的f-Ca0(每小时检测一次)含量和反应烧成带温度的窑主机电流来作对比。表2和3分别是算法投入前、后24小时f-CaO(%)含量表。从表2中可看出算法投入前f-CaO(%)波动较大(0.6%- 2.23%),熟料质量不稳定,f-Ca024小时平均含量为1.074,基本达到质量要求。从表3中可看出算法投入后,f-Ca0(%)波动明显减小,熟料合格率较大幅度增加。f-CaO(%)基本在1%附近,f-Ca024小時平均含量为0.984,达到质量要求,既保证了熟料的合格率,又降低了燃料(煤)的消耗量。图8和图9分别是PID算法和本文算法24小时运行曲线,采用本算法后的窑主机电流波动明显比PID算法小,即使窑况不稳定时波动也较PID算法小。而且本算法比PID控制时更少的需要人工干预,能长时间稳定运行。由此可见,对比PID算法,显然本文设计的回转窑控制算法更加有效。

表2和3分别是算法投入前、后24小时f_CaO(%)含量表。

图7和图8分别是PID和本文控制算法投入运行24小时窑主机电流曲线图。控制接口软件中,在DCS控制系统中进行先进控制算法的实验性运行。本文对回转窑先进控制算法的应用进行了详细的阐述,并与传统的PID控制进行了对比。通过对比应用效果,得出如下结论:本文控制算法效果明显比PID控制效果要好,能够在保证熟料质量的前提下,减少煤耗,降低成本。

参考文献

[1]伍萍辉,王迎旭,唐勇奇,基于LonWorks现场总线的回转窑分解炉控制系统设计[J].半导体技术,2002,27(2):63-68.

[2] 李祖林,桂卫华.基于PROFIBUS现场总线的回转窑控制系统设计[J].PLC& FA,2006,(4):63-65.

[3]张明光.基于PLC的水泥生产过程控制系统[J].电工技术.2003,(2) :26-29.

[4]孟溶,颜文俊,姚维,等新型DCS系统在水泥回转窑生产过程控制中的应用[J].化工自动化及仪表,1999,26 (4):5-8.

[5] JAGER G.Cement plant automation I[J].World Cement,1996, 4:47-53.

[6] JAGER G,Cement plant automation II[J].World Cement,1996,6:46-52,.

[7] CHIANG n A design methodology of constriant-based fuzzylogic controller[J]. IFSA World Congress and 20th NAFIPSinternational Conference, 2001:1259 - 1264.

[8]CORRECHER A.Failure diagnosis of a cement kiln using ex-pert systems[J]. 28th annual conference of the IEEE Indus-trial Electronics Society ( IECON-2002),2002, 3:1881-1886.