钢箱梁面板与U肋焊接残余应力的分布特性

崔 闯,卜一之,李 俊,张清华

(西南交通大学土木工程学院,四川 成都 610031)

正交异性钢桥面板是大跨度钢桥首选桥面板结构.因板件难以轧制成型,并且构造及焊接工艺复杂,导致大量焊接构件组装后残余应力及焊接变形严重.在残余应力与反复交变车辆荷载组合作用下,正交异性钢桥面板局部应力集中区域塑化,加速结构疲劳损伤,降低其疲劳寿命.降低残余应力、减小局部塑化区域,有效提高疲劳寿命,保证其设计寿命期内的行车安全是正交异性钢桥面板疲劳研究的重要课题之一.

为评估焊接构件残余应力对正交异性钢桥面板受力性能的影响,国内外研究者多采用试验方法来预测焊接结构的残余应力量值与分布特征[1-4],但当前研究主要针对特定参数组合构造下残余应力对结构整体性能影响研究,而残余应力对结构的疲劳性能同样具有重要影响[5-7].传统的残余应力测试手段不仅耗费大量的人力和财力,而且测试精度较差;采用X射线可较为准确地测试,但仪器设备费用昂贵.随着计算机技术的发展,采用数值方法模拟焊接过程得到了广泛应用.文献[8]中采用仿真计算模拟了焊接全过程,较为准确地反映实际的残余应力分布.

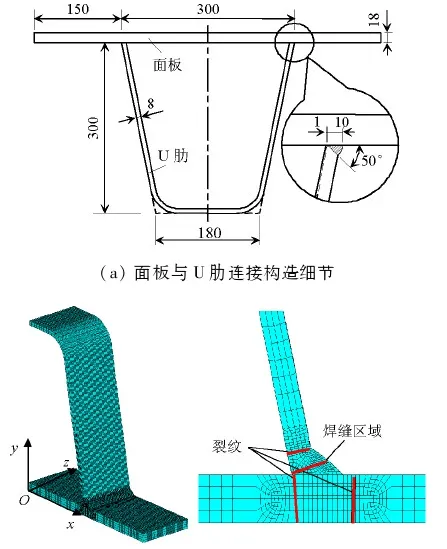

本文以港珠澳大桥正交异性钢桥面板为研究对象,对典型的正交异性钢桥面板细节——面板与U肋连接,采用数值模拟方法,模拟焊接全过程,研究结构参数变化对残余应力分布及数值的影响,并在此基础上提出残余应力分布的经验公式.

1 焊接过程分析模型建立与验证

文献[9]的研究表明,焊接温度场直接决定了焊接结构分析的应力应变场,而焊接力学场对温度场的影响较小.在弹塑性分析中,采用增量法逐步解出构件的有关场量(应力场和应变场),温度场则用时间差分格式逐步积分得到,即可以在某一瞬时分别计算温度和应力,通过二者之间的关系,考虑两者的耦合影响效应,以求解焊接过程的弹塑性问题.本文采用ANSYS热-结构弱耦合模型模拟焊接残余应力产生过程.

基本思路:对焊件连接处进行热分析,逐步施加温度增量并计算各节点位移增量,利用弹塑性应力-应变关系求得各单元应力增量,以模拟面板与U肋连接焊缝残余应力量值及其分布;结合ANSYS中生死单元技术模拟焊缝填充方法模拟焊接全过程,并分别采用SOLID70和SOLID185单元进行温度场和应力场分析.因焊接过程复杂,应力场和应变场为高度非线性,将焊接热应力场简化为材料的非线性瞬态问题,采用双线性随动强化弹塑性本构模型模拟.

(b) 有限元模型图1 连接构造及有限元模型Fig.1 Model parameters and boundary condition

在高温条件下Q345的相关材料特征参数参考文献[10-13]及EN10025-2[14]标准.焊接模拟热源相关参数采用港珠澳大桥实际焊接热源参数,其中:电压为31±1 V,电流为300±20 A,焊速为40±10 cm/min,时间步长为0.1 s,电压、电流及焊速为恒定值,多道焊初始温度为20 ℃,室温与初始温度一致.根据文献[7],常温下传热系数一般为5~25 W/(m2·T),计算分析时取13 W/(m2·T).采用生热率及生死单元技术,沿纵向按顺序分段加热焊缝单元,以模拟焊接过程.焊接过程共分为420个荷载步,每个荷载步分为4个荷载子步,在对下一步施加单元生热率前删除上一步所施加单元生热率,实现移动热源模拟焊接的过程.

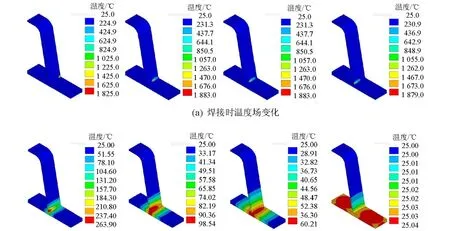

港珠澳大桥钢箱梁正交异性钢桥面板板单元焊接加热(第2道焊)在22.4、30.0、34.0、38.0 s时的温度场变化如图2(a)所示.焊接模拟过程中,焊件上各单元从温度不稳定开始,迅速形成准稳态温度场,虽然结构各区域温度随移动热源位置和时间改变,但温度场以固定的形态随热源移动.面板与U肋连接焊缝焊后冷却至39、68、131、1 874 s时的温度场,如图2(b)所示.当时间超过1 874 s时,结构内部温度差为0.04 ℃,可认为结构内部温度已趋于室温,达到稳定状态.

将所得温度场逐步施加于结构,并结合上述建模方法对文献[15]中相关试验数据进行验证.结果表明,数值模拟理论值与实测值差别较小,所建立的有限元模型能准确地表达残余应力分布量值与分布特征,对比结果如图3所示.由于文献[15]中所研究的残余应力均为纵向(z向)残余应力σz(若未特殊说明,所述坐标均为图1(b)中所示坐标),而对疲劳性能影响较大的垂直于焊缝方向的残余应力σx未有涉及.因此,为进一步研究残余应力对疲劳性能的影响,文中主要研究横向残余应力σx的分布特性.

图2 焊接全过程温度场变化Fig.2 Temperature variation during the entire welding process

图3 有限元模型验证Fig.3 Verification of finite element model

2 焊接残余应力模拟与分析

2.1 焊接残余应力

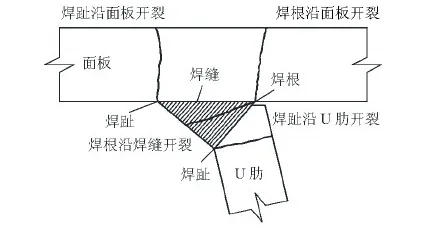

面板与U肋连接焊缝疲劳破坏主要分为焊趾沿面板开裂、焊根沿面板开裂、焊根沿焊喉开裂和焊趾沿U肋开裂,如图4所示.

为研究残余应力对正交异性钢桥面板疲劳性能的影响,在分析残余应力时,主要考虑对其疲劳性能影响较大的焊接区域局部残余应力,即在焊趾或焊根处沿板厚垂直于焊缝方向的横向残余应力.沿面板开裂的两类疲劳裂纹发生几率在面板与U肋连接部位的疲劳开裂中占比较大,为此,后续主要研究对面板与U肋连接部位疲劳性能影响较大、沿面板厚度方向的残余应力,主要集中在面板上.

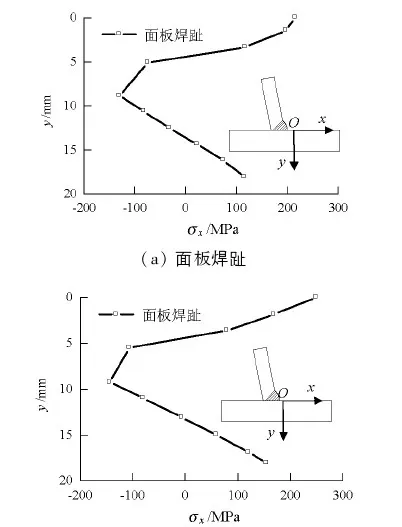

根据前述开裂模式中各起裂位置,分析横截面上沿板厚及沿板件表面x方向对疲劳开裂有较大影响的残余应力,即焊趾或焊根沿厚度分布垂直于焊缝方向的残余应力.港珠澳大桥面板与U肋连接焊缝,在z=100 mm横截面上残余应力的分布如图5所示.

图4 典型开裂模式Fig.4 Typical propagation models of fatigue crack

(b) 面板焊根图5 z=100 mm横截面上残余应力的分布Fig.5 Residual stress distribution of cross-section at z=100 mm

由图5可知,面板沿厚度的σx先减小后增加焊缝区域局部残余应力峰值接近300 MPa,接近屈服应力,在服役期正常工作状态下,恒活载叠加作用后其局部可能发生塑化.因此,上述焊缝x方向残余应力与正常使用阶段应力联合作用会导致该构造细节疲劳性能显著降低.

2.2 参数影响效应

为控制残余应力值及分布对疲劳性能的影响效应,需对其敏感性参数进行进一步的研究.文献[16]研究表明,散热条件、焊接有效功率、熔池面积对残余应力整体影响较大,对决定疲劳开裂的残余拉应力峰值影响甚微.本文中不考虑上述条件的改变对残余拉应力的影响,以沿面板开裂区域内对残余应力影响最大的参数——面板厚度为研究对象,对其特定参数组合下的残余应力大小和分布进行对比分析.

外语专业本身兼具语言与文化的双重属性,特别是韩语(朝鲜语)既具有中国少数民族语言的民族性,又具有东北亚跨文化交流的国际性,这使应用韩语专业课程更具特殊性与使命感。遵循学生职业成长规律和语言认知规律,在“韩语+文化+专业(X)”开放式课程体系下,提升学生文化自觉与自信,培养兼具本土情怀与国际视野的应用型韩语人才,是课堂教学模式改革的必要性所在。下面选取典型教学模式,阐述汉风与韩流互动中的韩语教学实施情况。

数值模拟结果如图6所示,其中:D表示面板;D后面的数字表示面板厚度,如“D12”表示面板厚度为12 mm;图中坐标与图5局部坐标系相同.

(b) 面板焊根图6 面板沿厚度方向残余应力分布Fig.6 Residual stress distribution across the thickness of the deck

由图6可知:(1) 随面板厚度的增加,面板焊趾处的横向残余应力峰值略有增加;当面板厚度由12 mm增加至22 mm时,焊趾处残余应力增幅为19.8%.(2) 面板焊根处的横向残余应力随面板厚度变化趋势与焊趾处残余应力变化趋势一致;当面板厚度由12 mm增加至22 mm时,其残余峰值应力较面板为12 mm时增加为21.2%.与焊趾相比,焊根处残余应力峰值更大,且焊接质量难以保证,导致焊根部位更易出现疲劳裂纹.焊趾或焊跟部位裂纹起裂点处的残余应力均超过200 MPa,在与恒活载应力场叠加后,局部可发生塑化,严重降低此处疲劳性能.

3 残余应力分布经验公式

为研究残余应力对各焊接细节疲劳性能的影响,需确定残余应力量值与其对应的分布特征.目前残余应力求解主要采用数值方法,该方法计算时间长,计算机性能要求高,限制计算模型的大小,不适合在整体结构中考虑其对疲劳性能的影响.为此,提出了适用于疲劳分析的残余应力经验分布模型,在结构分析中可通过经验分布模型来考虑残余应力的影响,国内外学者[7,11]基于静力行为研究提出了在整体结构和局部分析中的分布简化模型,但用于疲劳分析的局部分析模型还未见报道.基于前述参数影响效应分析,建立直接影响面板与U肋连接焊缝开裂的残余应力σx的经验分布模型,为疲劳理论分析和优化设计提供支撑.

对港珠澳大桥正交异性钢桥面板与纵肋连接部位残余应力分布的分析表明,沿板件厚度方向残余应力可采用式(1)计算.

(1)

式中:A为变化幅;

yc为初相位;

A0为偏距;

wc为与周期相关的系数.

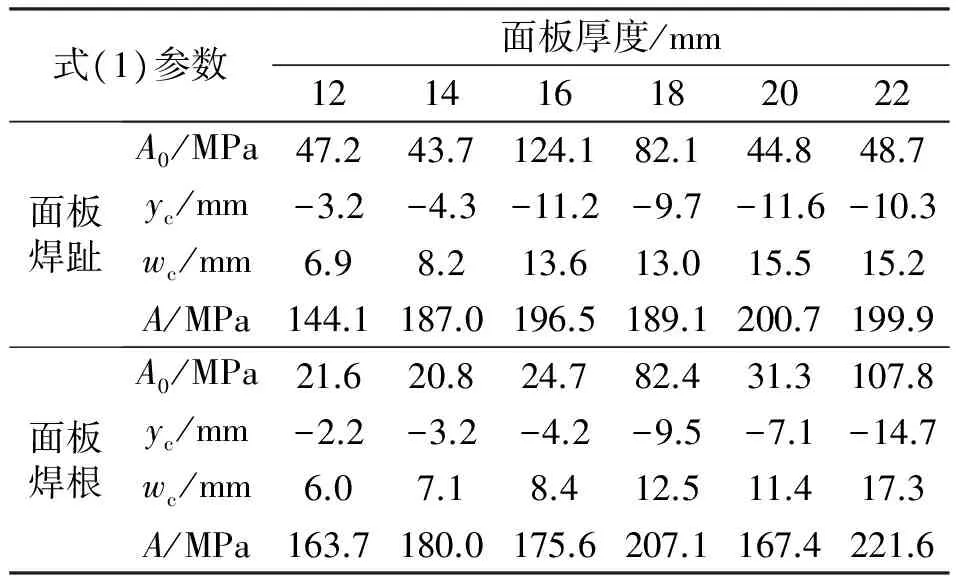

为研究不同参数组合下的残余应力分布,采用拟定的式(1)对不同参数组合下的残余应力分布进行模拟,并根据焊接残余应力自平衡的原则对模拟结果进行校核.典型参数组合下的残余应力分布拟合结果见表1.

表1中经验分布模型各参数值可为同类型桥面板抗疲劳设计提供支撑,此处所得式(1)仅适用于相关尺寸(U肋高度为300 mm;上口宽300 mm;下口宽180 mm)下不同板厚的参数组合,其他相关尺寸应用式(1)研究时,可采用此分布模型,在满足残余应力自平衡的原则下进行修正.

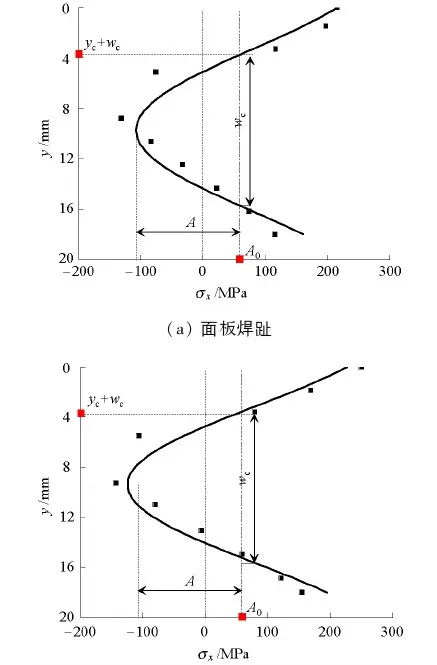

为验证经验分布模型的正确性,以港珠澳大桥典型参数组合为例,采用式(1)计算结果与图5所示的数值分析对比,如图7所示.结果表明,所拟定的分布模型能较好地反映焊缝局部区域残余应力的分布状态.

表1 理论分布模型参数Tab.1 Parameters of theoretical distribution model

(b) 面板焊根图7 焊缝沿厚度方向残余应力分布模拟结果Fig.7 Simulation of residual stress distribution at the local weld zone across the thickness

4 结 论

采用热-结构弱耦合方法,以港珠澳大桥正交异性钢桥面板与U肋连接构造为例,建立了连接焊接有限元模型,模拟了焊接全过程.研究结果如下:

(1) 在面板与U肋焊接热塑区内,局部横向残余拉应力达300 MPa;在热塑区范围内,局部横向应力已接近屈服;在正常工作状态下,叠加的恒活载应力局部进入塑性阶段,导致疲劳性能显著降低.

(2) 面板与U肋连接焊缝区域横向残余应力(垂直于焊缝)沿板厚方向应力峰值随面板厚度的增加而增加,增幅最大为21.2%.在疲劳裂纹起裂点处最小残余应力达200 MPa.

(3) 焊缝局部区域横向残余应力沿板厚采用正弦函数能较好的拟合其理论计算值,其残余应力属于正弦分布.因此,可采用正弦函数作为其疲劳分析时的经验分布模型.

(4) 在残余应力分析时,未考虑恒活载产生的应力场与残余应力叠加.因此,将残余应力场和正常工作状态的下应力场叠加,考虑残余应力重分布后的影响效应,并以此进行钢桥面板疲劳性能分析,将是下一阶段研究的重点.

参考文献:

[1]WITHERS P J,BHADESHIA H.Residual stress part-1-measurement techniques[J].Materials Science and Technology,2001, 17:355-365.

[2]MA C H,HUANG J H,CHEN H.Residual stress measurement in textured thin film by grazing- incidence X-ray diffracation[J].Thin Solid Films,2002,418(2):73-78.

[3]陈巨兵,周伯明,GINESU F.应用光栅应变花和云纹干涉技术测试残余应力[J].中国激光,2001,28(8):746-748.

CHEN Jubing,ZHOU Boming,GINESU F.Measurement on residual stresses by rosette and moiré interference[J].Chinese Journal of Lasers,2001,28(8):746-748.

[4]王佳,刘玉擎,黄李骥.高强度钢加劲板焊接残余应力测试及分析[J].工程力学,2015,33(2):242-249.

WANG Jia,LIU Yuqing,HUANG Liji.Experience and numerical analysis of welding residual stress in high strength stiffened plates[J].Engineering Mechanics,2015,33(2):242-249.

[5]WEBSTER G A,EZEILO A N.Residual stress distributions and their influence on fatigue lifetimes[J].International Journal of Fatigue,2001,23(1):375-383.

[6]SARKANI S,MICHAELOV G,KIHL D P.Stochastic fatigue damage accumulation in a T-welded joint accounting for the residual stress fields[J].International Journal of Fatigue,2001,23(23):71-78.

[7]赵秋,吴冲.U肋加劲板焊接残余应力的一种简化计算方法[J].工程力学,2012,29(10):170-176.

ZHAO Qiu,WU Chong.A simplified calculation method of welding residual stress of U-rib stiffened plates[J].Engineering Mechanics,2012,29(10):170-176.

[8]赵秋,吴冲.U肋加劲板焊接残余应力数值模拟分析[J].工程力学,2012,29(8):262-268.

ZHAO Qiu,WU Chong.Numerical analysis of welding residual stress of U-rib stiffened plate[J].Engineering Mechanics,2012,29(8):262-268.

[9]张彦华.焊接力学与结构完整性原理[M].北京:北京航空航天大学出版社,2007: 89-94.

[10]屈立军,李焕群,王跃琴,等.国产钢结构用Q345(16 Mn)钢高温力学性能的恒温加载试验研究[J].土木工程学报,2008,41(7):33-40.

QU Lijun,LI Huanqun,WANG Yueqin,et al.Material properties of Q345(16 Mn) steel under loading and constant temperature[J].China Civil Engineering Journal,2008,41(7):33-40.

[11]TENG T L,LIN C C.Effect of welding conditions on residual stresses due to butt welds[J].International Journal of Pressure Vessels and Piping,1998,75(12):857-864.

[12]DENG D.FEM prediction of welding residual stress and distortion in carbon steel considering phase transformation effects[J].Materials and Design,2009,30(2):359-366.

[13]DENG D,MURAKAWA H.Prediction of welding distortion and residual stress in a thin plate butt-welded joint[J].Computational Materials Science,2008,43(2):353-365.

[14]CEN.BS EN1993-2.Eurocode 3:design of steel structures part 2:steel bridges[S].Brussels: Standardisation,2006.

[15]顾颖.U肋加劲钢桥面板焊接残余应力与变形研究[D].成都:西南交通大学,2016.

[16]赵秋,郭智勇,袁辉辉,等.混合钢U肋加劲板焊接残余应力影响因素分析[J].福州大学学报:自然科学版,2015,43(6):815-820.

ZHAO Qiu,GUO Zhiyong,YUAN Huihui,et al.Numerical analysis of welding residual stress of u-rib stiffened plate[J].Journal of Fuzhou University:Natural Science Edition,2015,43(6):815-820.