工业燃气轮机透平轮盘材料研究

吕振家,彭建强,张宏涛,冯永志

(哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨,150046)

1 前言

日本已经开发出进气温度达1600℃的燃气轮机,其联合循环机组效率超过61.5%[1-2]。目前,日本正在开发进气温度达1700℃的燃气轮机[3]。透平轮盘是燃气轮机核心部件之一,需要承受非常严苛的工况条件,相应地,对其用材的性能也有着非常高的要求。因此,国内外燃气轮机制造商均非常重视燃气轮机透平轮盘材料的研发和应用。然而,与航空发动机不同,工业燃气轮机透平轮盘尺寸很大,对轮盘锻件材料的冶炼、锻造等制造工艺以及化学成分、力学性能、蠕变持久、疲劳等各项应用性能提出了更高要求。从国内外工业燃气轮机轮盘用材可以看出,轮盘材料主要分为合金钢、9%-12%Cr铁素体耐热钢和高温合金三类。本文在论述透平轮盘材料种类及其对性能要求的基础上,讨论了三类轮盘材料的制造工艺、化学成分、各项性能等,并指出为了大型工业燃气轮机透平轮盘必然选择Ni基高温合金材料,如何解决大型Ni基高温合金轮盘材料的偏析严重、锻造性能差等问题是关键。

2 透平轮盘对材料性能的要求

透平轮盘轮缘接近高温燃烧气体通道,正常工作时温度达到550~750℃。轮盘轮芯所承受的温度只有300~400℃,但它要承受高压轴或低压轴的大扭矩作用[4]。轮盘不同部位的温差比较大,因此产生的轮盘径向热应力相当大。轮盘工作时带着叶片高速旋转,导致轮盘必须承受很大的离心力。轮盘榫齿部分(即轮盘轮缘与叶片结合部位)所受应力更加复杂,既有因离心力作用造成的拉应力,又有叶片推动榫齿部分所产生的扭转应力。每次启动和停车,轮盘都会承受较大应力的低周疲劳作用。在这种高温和大的交变载荷下工作,轮盘所用材料应满足以下性能要求:

(1)较高的室温强度及冲击韧性和足够的塑性,无缺口敏感性;

(2)较高的高温蠕变持久强度;

(3)较高的大应力低周疲劳性能,良好的高周疲劳和冷热疲劳性能;

(4)合金要具有一定的抗氧化性和抗腐蚀性能,良好的切削加工性能;

(5)要有较小的线膨胀系数。

3 透平轮盘用耐高温材料

从国内工业燃气轮机透平轮盘用材来看,主要分为三类高温材料,即合金钢、12%Cr铁素体耐热钢和高温合金。

3.1 合金钢

早期的工业燃气轮机蒸汽温度不是很高,且透平冷却结构设计和动叶片长柄叶根结构设计,使涡轮盘轮缘温度低于550℃。因此,透平轮盘可以采用合金钢,比如CrMoV和3.5NiCrMoV钢。CrMoV是一种贝氏体钢,是常用的汽轮机高温转子用钢,具有优异的蠕变性能。但是,其缺点是淬透性不好,导致钢的韧性很差。一种解决办法是在韧脆转变温度以上对轮盘进行超速试验,使轮孔产生残余压应力,以降低轮孔在服役过程中产生的切向拉应力。3.5NiCrMoV钢具有优异的韧性,但是其缺点是具有回火脆性,且蠕变性能差,使用温度不高。

3.2 12%Cr铁素体耐热钢

与CrMoV钢相比,12%Cr铁素体耐热钢既具有优异的蠕变强度,又具有优异的淬透性和韧性,广泛用于超超临界汽轮机高温转子、叶片、紧固件等部件。目前,最新研发的12%Cr铁素体耐热钢FB2已经应用于再热温度为620℃超超临界中压转子。西门子公司的V94.3A(F级)燃气轮机透平轮盘便采用X12CrMoWVNbN1011钢制造[5]。该钢为欧洲COST501项目研发出的改良型12%Cr铁素体耐热钢,具有优异的蠕变持久性能,600℃蠕变持久强度大约为90~100 MPa。同时具有优异的室温强度和塑韧性。

3.3 高温合金材料

目前,用于工业燃气轮机的高温合金材料比较多。这些高温合金材料主要分为两类,即Fe-Ni基高温合金,比如A286、IN706、IN901等,Ni基高温合金,比如GH4169、GH4742、GH4698等。总体来说,Fe-Ni基高温合金的可制造性,比如冶炼、锻造等,要比Ni基合金要好,但是,蠕变持久强度要低于Ni基合金,使用温度也就相应地低于Fe-Ni基合金。

4 制造工艺

4.1 冶炼

轮盘用材料的冶炼方式主要包括真空感应(VIM)、电渣重熔(ESR)和真空自耗重熔(VAR)。

真空感应和真空自耗重熔工艺的优点如下:

(1)采用真空除气,显著降低N和O的含量,有助于防止活性元素(比如Al、Ti、Zr和Hf等)的氧化;

(2)低熔点元素的蒸汽压力比较高,采用真空处理,可以通过挥发去除有害的低熔点元素。这是非常有利的,因为如前所述,这些低熔点杂质元素会显著降低合金的持久性能。

电渣重熔工艺的优点是提供合金的纯净度,但是缺点是易产生点状偏析和枝晶偏析,特别是对于含有Nb等易偏析元素的合金,比如IN718合金。合金的化学成分和结晶器的直径尺寸是影响合金是否出现偏析的关键因素,因此,采用ESR工艺很难制造大直径的成分复杂的合金锭。

为了更好地提高ESR合金锭的质量,新的工艺方法,比如真空电渣重熔工艺、保护气氛电渣工艺等已经得到了应用。

轮盘用合金钢必须采用真空自耗重熔工艺或电渣重熔工艺冶炼。

轮盘用9%-12%Cr铁素体耐热钢必须采用真空或保护气氛电渣重熔工艺冶炼。

国内轮盘用高温合金普遍采用双联工艺,比如真空感应加电渣重熔工艺,或真空感应加保护气氛电渣重熔工艺,或真空感应加真空自耗工艺等。而国外为了提高合金冶金质量,往往采用三联工艺,比如真空感应加保护气氛电渣工艺加真空自耗工艺。

4.2 锻造

轮盘用合金钢和9%-12%Cr铁素体耐热钢成分比较简单,制造大型轮盘锻件没有任何问题。

然而,对于高温合金材料而言,由于其成分非常复杂,且含有大量γ'强化相,其锻造成形性非常差。合金的锻造通常在γ'相溶解的条件下进行,也就是说合金只能在γ'相固溶温度以上锻造。镍基高温合金中γ'相含量与其溶解温度的关系如图1所示。很明显,合金中γ'相含量与其固溶温度呈正比关系。合金的固溶温度越高,高温强度就越高,但是合金的可锻性越来越差。对于大型锻件,将锻造温度提高到1000℃以上是很困难的。

图1 镍基高温合金中γ'相含量与其溶解温度的关系[6]

5 轮盘材料的性能

5.1 轮盘材料化学成分

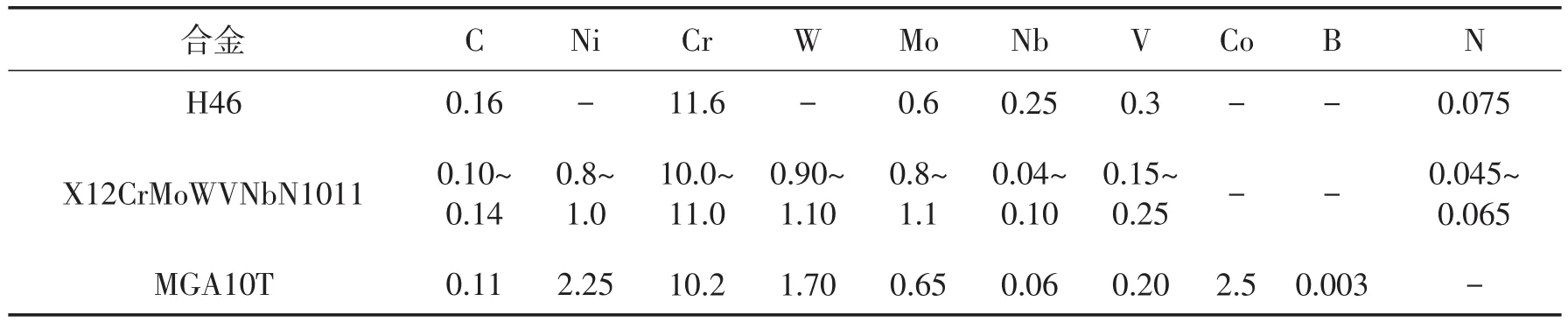

表1是轮盘用典型的9%-12%Cr铁素体耐热钢的化学成分。从表1可以看出:

表1 9%-12%Cr铁素体耐热钢化学成分[5,7]单位:wt%

H46的合金成分相对简单,属于传统的9%-12%Cr铁素体耐热钢,使用温度不超过570℃,是早期参数不是很高的工业燃气轮机用透平轮盘材料。

X12属于改良型9%-12%Cr铁素体耐热钢,使用温度达600℃,是F级重型工业燃气轮机透平轮盘材料。

MGA10T属于新型9%-12%Cr铁素体耐热钢,是在改良型9%-12%Cr铁素体耐热钢的基础上添加Co和B元素研发而成,使用温度可达630℃,是H级工业燃气轮机透平轮盘材料。

Co元素的作用如下:

(1)Co与Fe、Ni属于同一周期元素,对钢起置换固溶强化作用;

(2)Co是奥氏体化元素,具有抑制有害相δ-铁素体产生的作用。

B元素的作用如下:

(1)B与C属于同一周期,对钢起间隙固溶强化作用;

(2)B会进入9%-12%Cr铁素体耐热钢主要强化相M23C6中形成M23(C,B)6,起到抑制碳化物聚集长大的作用,进而提高钢的长期蠕变持久强度。

表2 高温合金化学成分[7-10]单位:wt%

表2是轮盘用高温合金材料的化学成分。从表2可以看出:

(1)主要分为Fe-Ni基高温合金和Ni基高温合金;

(2)Fe-Ni基高温合金的特点是含Fe量较高,但Al、Ti等时效强化元素的含量较低,这种成分组合的优点是可成形性好,如采用GH2674和In706合金可以制造直径达2200 mm、重达7 t的大型轮盘锻件,缺点是使用温度较低,长时组织稳定性略差;

3) Ni基合金的特点是含Ni量较高,但Al、Ti、Nb等时效强化元素的含量较高,这种成分设计的优点是合金的使用温度更高,长期组织稳定性更好,缺点是可成形性差,如采用GH4698等合金仅能制造直径达1200 mm,重量不超过2 t的轮盘锻件。

5.2 高温合金中杂质元素控制

杂质元素对高温合金蠕变持久性能及拉伸塑性等非常有害(分别如表3和图2所示),必须将其含量控制在极低的水平。

杂质微量元素主要来源与炼钢所用的原材料,其次是来自于炼钢过程中大气污染(如早期的常压电弧炉冶炼)、炉壁上或坩埚材料的污染,再次是来源于合金锭或母合金以及零件浇注过程中的污染。

表3 G H4169合金中S i和P含量对室温拉伸性能和持久性能的影响[11]

图2 微量杂质元素含量对IN718合金650℃、690 MPa持久性能的影响[12]

高温合金生产用Ni、Cr、Co、W和Mo等合金元素,都是由地壳中开采出的矿物提炼出来的,因此不可避免地含有矿物中所含有的各种微量杂质。

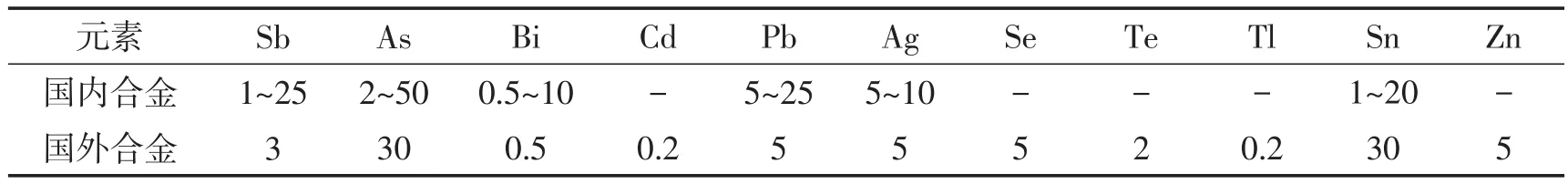

表4是国内外高温合金中微量杂质元素的最大允许含量,可以看出国外明显严于国内。实际上,由于国内炼钢原材料水平、冶炼浇注工艺水平所限,实际的轮盘锻件微量杂质元素控制水平也普遍低于国外,如图3所示。

表4 微量杂质元素在高温合金中的最大允许含量(p p m)[11]

图3 国内外轮盘用高温合金微量杂质元素含量对比

从图3可以看出:

(1)国内外P元素控制要求一致,但国内S元素控制远低于国外;

(2)国内Bi和Sn元素控制优于国外;

(3)国内Pb元素控制不如国外;

(4)国内对Se、Ag、N、O等元素没有要求,但国外均有严格要求。

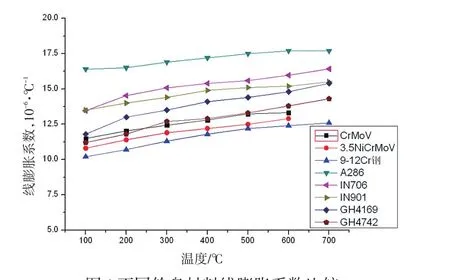

5.3 轮盘材料的线膨胀系数

图4是不同轮盘线膨胀系数比较。从图4可以看出,线膨胀系数从小到大排列顺序如下:

9%-12%Cr钢→3.5NiCrMoV→CrMo→GH4742→GH4698→IN901→IN706→A286。

这说明,从防止热疲劳的角度来看,9%-12%Cr钢是最佳的轮盘选材方案。考虑到9%-12%Cr铁素体耐热钢还具有优异的蠕变持久强度,且目前最新投入商业运行的新型9%-12%Cr铁素体耐热钢的使用温度已经达到630℃。所以,对于工作温度不超过630℃的轮盘,均可以采用9%-12%Cr铁素体耐热钢制造。

铁镍基高温合金的线胀系数最大,比如A286合金在不同温度下的线膨胀系数均大于16.0,很容易引起热疲劳损伤,但是其优点是可锻性好。目前已经可以采用铁镍基高温合金制造直径达2200 mm,重达近7 t的大型轮盘锻件。

镍基高温合金的线膨胀系数居合金钢和铁镍基高温合金之间,且具有更高的使用温度,是高参数燃气轮机透平轮盘用材。但是,由于其含有较高的γ'和γ''强化相,其可锻造性能较差,很难制造大型轮盘锻件。

图4不同轮盘材料线膨胀系数比较

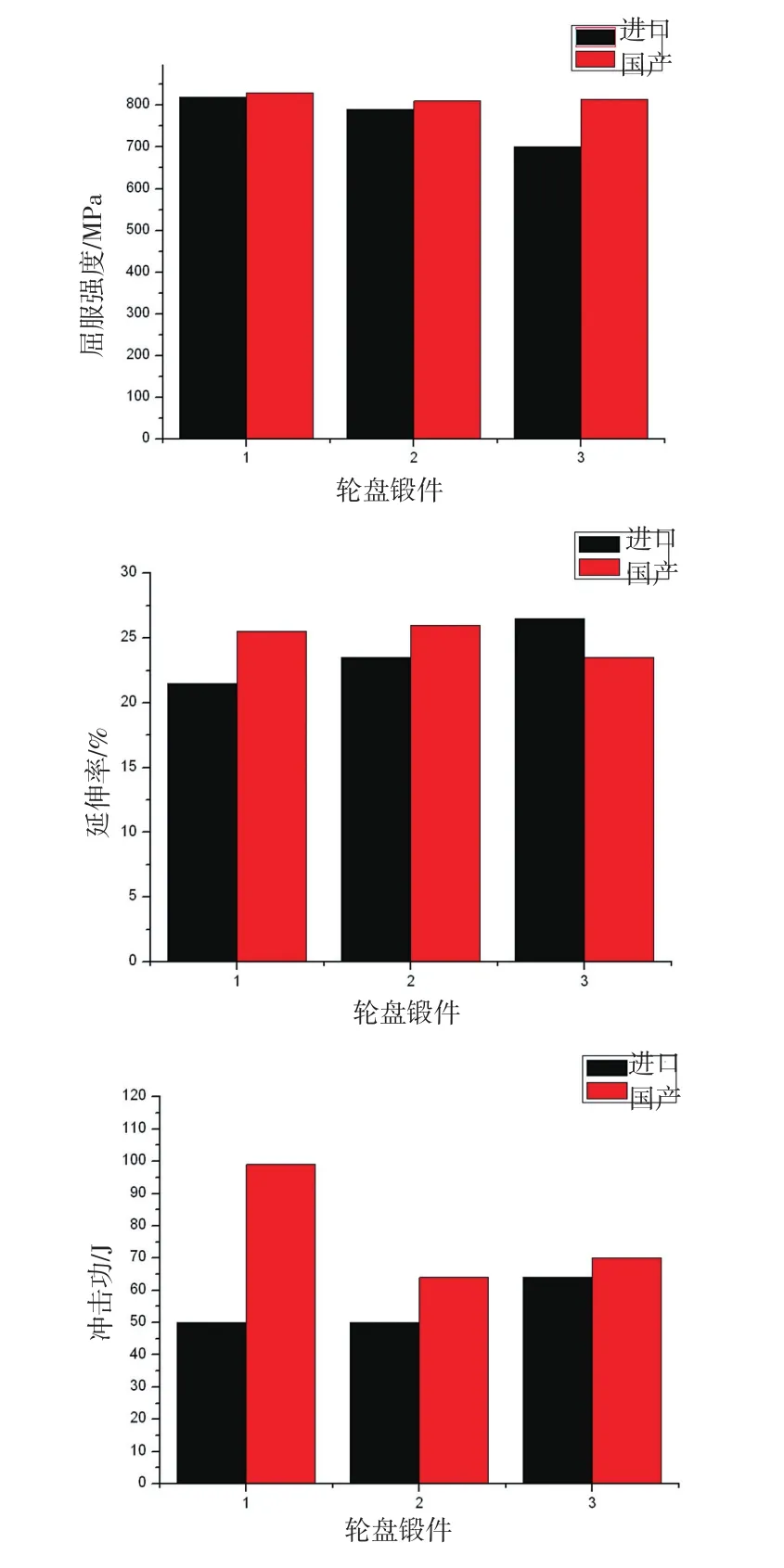

5.4 国内外轮盘材料的力学性能对比

虽然国内高温合金轮盘材料在冶炼工艺、微量杂质元素控制等方面与国外还有一定差距,但对于某些高温合金轮盘材料,比如GH4698、GH4742等,通过各种工艺优化,国内外锻件性能已经相差不大,且国产锻件的部分指标已经优于国外。

图5是国内外轮盘锻件的性能对比。从图5可以看出,国产锻件的屈服强度和塑性指标比进口锻件略好,冲击功明显优于进口锻件。

图5 国内外轮盘锻件性能对比

5.5 蠕变疲劳性能

透平轮盘在服役过程中既受到高温蠕变作用,又受到大应力低周疲劳作用,因此,必须考核轮盘材料的蠕变疲劳性能。采用国家重大科学仪器设备开发专项研发的超高温蠕变疲劳测试仪测试了GH4698合金在950℃下的蠕变-疲劳性能,结果如表5所示。

表5 G H4698合金高温蠕变-疲劳交互试验

如表5所示,GH4698合金在950℃、150 MPa和100 MPa试验条件下的蠕变疲劳交互作用试验持续时间分别仅为1.1 h和2.2 h,说明对于GH4698合金来说,在950℃下的蠕变-疲劳性能非常差。

6 新型大型高温合金轮盘材料

IN718具有优异的力学性能,是国内外广泛使用的航空发动机和小型燃气轮机透平轮盘锻件材料。然而,由于如下原因,很难制造大型轮盘锻件:

(1)其成分复杂,导致大型合金锭偏析严重;

(2)强化相γ'和γ''含量高,可锻造性能较差。

为了解决上述问题,日本三菱公司通过优化成分,开发出一种新型大型轮盘锻件材料FX550,其力学性能与IN718相当,可制造性与IN706相当。目前,已经制造出直径达1180 mm且无宏观偏析的轮盘锻件,如图6所示。

图6 新型FX550大型轮盘锻件[13]

7 总结

透平轮盘是工业燃气轮机关键部件之一,通过分析轮盘对材料的要求、轮盘材料种类、轮盘锻件制造工艺,轮盘材料化学成分和力学性能等,指出目前国内轮盘材料在制造工艺和材料性能方面还存在一定差距。随着工业燃气轮机进气温度的不断提高,Ni基高温合金材料将会是大型轮盘锻件的必然选择。因此,如何解决大型Ni基高温合金轮盘材料的偏析严重、锻造性能差等问题是关键。

[1]Satoshi Hada,Kazumasa Takata,Yoshifumi Iwasaki,et al.High-efficiency gasturbinedevelopment applying1600℃class"J"technology[J].Mitsubishi Heavy IndustriesTechnical Review,2015,52(2):2-8

[2]Masanori Yuri,Junichiro Masada,Keizo Tsukagoshi,et al.Development of 1600℃-Class high-efficiency gas turbine for power generation applying J-type technology[J].Mitsubishi Heavy IndustriesTechnical Review,2013,50(3):1-10.

[3]Yusuke Tanaka,Masakzu Nose,Mitsuhiro Nakao,et al.Development of low NOx combustion system with EGR for 1700℃-classgasturbine.Mitsubishi Heavy Industries Technical Review Vol,2013,50(1):1-6.

[4]刘帅.GH4169合金涡轮盘组织均匀性控制研究[D].秦皇岛:燕山大学,2014.

[5]葛春新,李明超,唐华军,等.重型燃气轮机轮盘材料X12CrMoWVNbN1011切削试验研究[J].工具技术,2013,47(9):39-42.

[6]彭建强.700℃以上超超临界汽轮机高中压转子用材研究[J].大型铸锻件,2013,(6):16-21,29.

[7]郭建亭.高温合金材料所:下册:高温合金材料与工程应用[M].北京:科学出版社,2010.

[8]刘长江,孙忠民,彭建强,等.燃气轮机用GH4698合金涡轮盘和引进盘质量的对比[C].动力与能源用高温结构材料——第十一届中国高温合金年会论文集.北京:冶金工业出版社,2007.

[9]姚力强.大规格GH742涡轮盘的新型制造技术[D].上海;上海交通大学,2008.

[10]马天军,金鑫,赵玉才,等.GH2674合金大尺寸涡轮盘的工艺研究[C].动力与能源用高温结构材料——第十一届中国高温合金年会论文集.北京:冶金工业出版社,2007.

[11]郭建亭.高温合金材料所:上册:应用基础理论[M].北京:科学出版社,2010.

[12]JW Pridgeon,FN Darmara,JS Huntington,et al.Principlesand practicesof vacuum induction melting and vacuum arc remelting,in M.J.Donachie Jr,ed.,Superalloys:Source Book(Metals Park,OH:American Society for Metals,1984),pp.205-214.

[13]Shinya Imano,Jun Sato,Hironori Kamoshida,et al.Alloy design and innovative manufacturing technology of high-Strength Ni-base wrought alloy for efficiency improvement in thermal power plants[J].Mitsubishi Heavy IndustriesTechnical Review,2015,52(2):32-38.