轮槽铣削振动监测及切削参数优选方法初探

谢鸿,冷进明,邓亚弟,贠庆芳,向志杨,姜峰

(1.东方汽轮机有限公司,四川德阳,618000;2.华侨大学制造工程研究院,福建厦门,361021)

1 概述

切削颤振是一种复杂的动态不稳定现象,与机床本身的结构特性、动态特性、工件和刀具的材料特性以及切削参数的选定都有着密切的关系,对于切削加工非常不利。主要表现为:(1)降低零件加工的质量,甚至使零件报废;(2)在加工过程中为了避免或者减小颤振,不得不采用较为保守的切削用量,高速加工设备性能得不到充分利用,降低了机床加工效率。有统计显示,我国目前的机床切削效率只相当于工业发达国家平均水平的一半,而工业发达国家的平均切削效率也仅发挥了最佳水平的50%,其中的一个重要原因就是机械加工振动问题没有很好解决[1];(3)会损坏机床部件和刀具,在刀具相对于工件振动时,切削截面、切削角度和切削力随之发生周期性的变化,使工艺系统的各个组成环节承受动态载荷的作用,这样使刀具易于磨损,严重时将产生崩刃,甚至使切削加工无法继续进行。因此在机械加工,特别是高速高精加工过程中,切削振动必须加以监测和控制。切削颤振的监测控制将成为现在和将来的主要研究热点[2,3]。但是,现有切削振动的研究主要集中在简单型面切削领域,对于一些复杂曲面零件的加工,切削振动监测和控制的研究较少。根据工程实际需要,本文以复杂曲面零件——汽轮机转子轮槽铣削的粗加工、半精加工、精加工过程为研究对象,建立切削工艺参数和振动特征信号的关系,为相应的工程需要提供技术支持,同时,也为复杂曲面零件的加工过程中振动监测研究领域注入新的研究成果。

2 试验方案

图1 试验现场图片

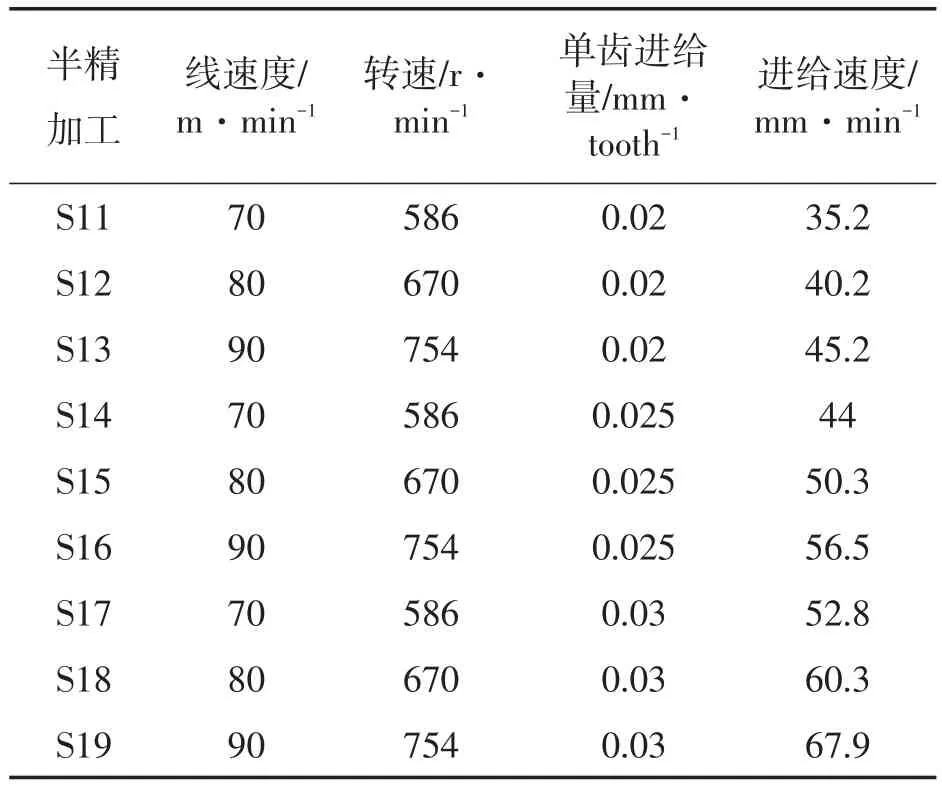

表1 轮槽铣刀粗加工试验参数

轮槽加工一直以来是汽轮机转子加工过程中比较耗时的生产工序,传统高速钢型线铣刀切削效率低下、寿命短、加工费用高昂。随着刀具材料技术的发展,轮槽铣刀的硬质合金化成为发展的一个趋势。本试验采用SECO轮槽铣刀,分别进行了粗加工,半精加工和精加工。在铣削的过程中,改变每道工序的线速度和单齿进给量两个工艺参数,对轮槽铣刀切削过程的振动信号进行监测。试验现场如图1所示,工艺参数设计如表1~3所示。

表2 轮槽铣刀半精加工试验参数

表3 轮槽铣刀精加工试验参数

3 试验数据处理

借助LabVIEW编程,对振动位移数据进行分析,观察线速度和单齿进给量对振动信号特征值的影响。提取的振动信号特征值及其含义如下:

(1)功率谱密度(PSD):是一种概率统计方法,是对随机变量均方值的量度。一般用于随机振动分析,连续瞬态响应只能通过概率分布函数进行描述。功率谱密度是结构在随机动态载荷激励下响应的统计结果,是一条功率谱密度值-频率值的关系曲线。

(2)频率谱密度:是频率的分布曲线。复杂振荡分解为振幅不同和频率不同的谐振荡,这些谐振荡的幅值按频率排列的图形叫做频谱。频谱密度分析包括:①RMS值,指的是频谱分布曲线的均方根值;②峰峰值,指的是一个周期内信号最高值和最低值之间差的值,就是最大和最小之间的范围。它描述了信号值的变化范围的大小。

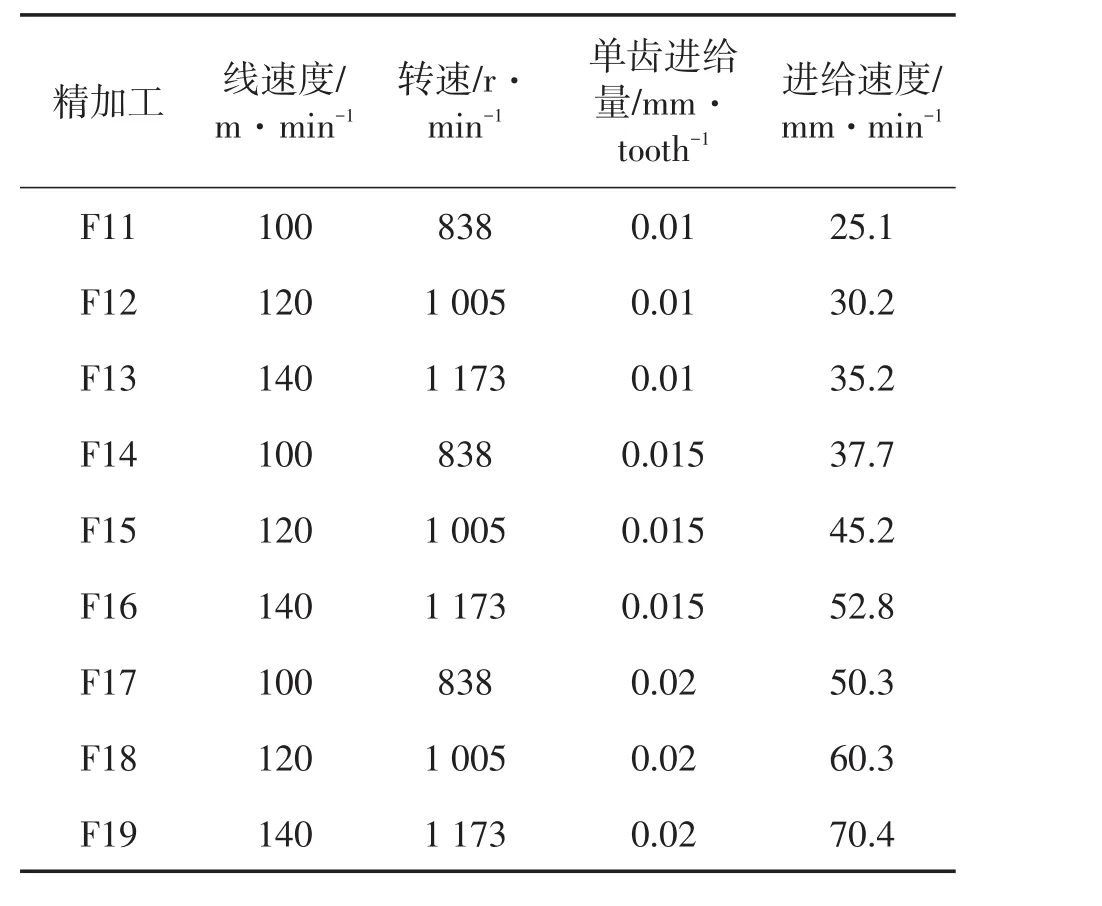

图2 粗加工的频谱和功率谱密度

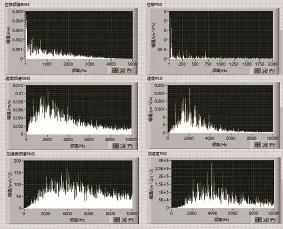

图3 半精加工的频谱和功率谱密度

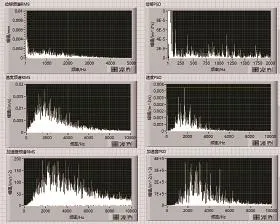

图4 精加工的频谱和功率谱密度

轮槽粗加工、半精加工和精加工过程典型的功率谱信号和频谱信号如图2~4所示。

4 试验结果分析

4.1 粗加工

粗加工过程中振动频谱的峰峰值见表4和图5。

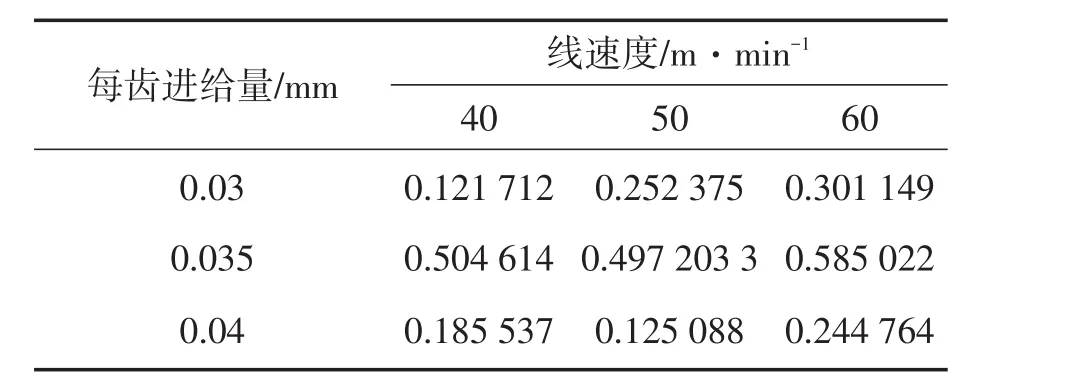

表4 不同粗加工工艺参数下的振动频谱峰峰值单位:mm

图5 不同粗加工工艺参数下的振动频谱峰峰值

由表4和图5可知,粗加工条件下,在每齿进给量不变的情况下,随着线速度增加,峰峰值呈增加趋势。每齿进给量等于0.035 mm时,加工状态较差,切削振动较大。最优工艺参数为:每齿进给量0.04 mm,切削线速度50 m/min。

4.2 半精加工

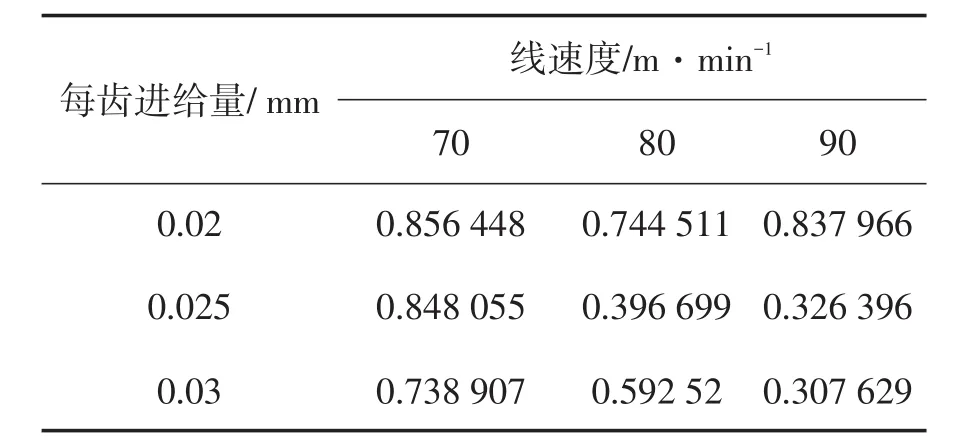

半精加工过程中振动频谱的峰峰值如表5和图6所示。

由表5和图6可知,半精加工条件下,在每齿进给量不变的情况下,随着线速度增加,峰峰值呈减小趋势,这与粗加工是明显不同的。最优工艺参数为:每齿进给量0.03 mm,切削线速度90 m/min。同时可以发现半精加工条件下的切削振动远大于粗加工,因此半精加工刀具的耐冲击性能在刀具设计时要着重考虑。

表5 不同半精加工工艺参数下的振动频谱峰峰值单位:mm

图6 不同半精加工工艺参数下的振动频谱峰峰值

4.3 精加工

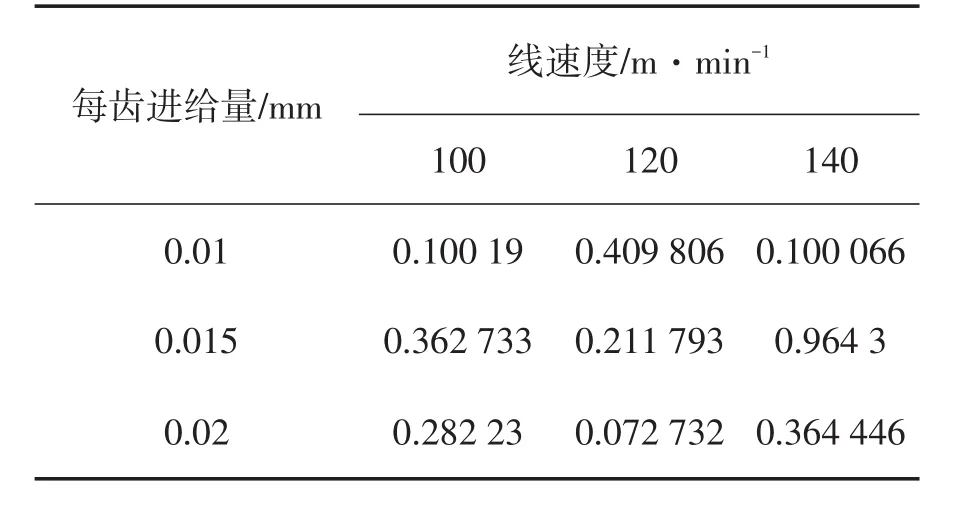

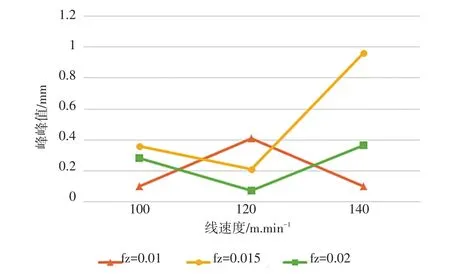

精加工过程中振动频谱的峰峰值见表6和图7。

表6 不同精加工工艺参数下的振动频谱峰峰值单位:mm

由表6和图7可知,精加工条件下,在每齿进给量不变的情况下,随着线速度增加,峰峰值变化趋势没有显著规律,但是线速度增加会使振动幅值有增加趋势,这与粗加工和半精加工是明显不同的。最优工艺参数为:每齿进给量0.02 mm,切削线速度120 m/min。同时可以发现半精加工条件下的切削振动远大于粗加工和半精加工,因此半精加工刀具的耐冲击性能在刀具设计时要着重考虑。

图7 不同精加工工艺参数下的振动频谱峰峰值

5 结论

(1)利用激光位移传感器在线监测了轮槽铣削过程中刀具的振动,并利用LabView获得了切削振动信号特征参数;

(2)以振动频谱峰峰值最小为判定原则,设计单因素试验确定了粗加工、半精加工和精加工的最优工艺参数;

(3)半精加工条件下的切削振动远大于粗加工和半精加工,因此半精加工刀具的耐冲击性能在刀具设计时要着重考虑。

[1]BN Colding.Intelligent Selection of Machine Parameters for Metal Cutting Operations[J].Robotics&CIM.1992,9(4):407-412.

[2]Ulsoy AG,Koren Y.Control of Machining Processes[J].Journal of Dynamic System Measurement&Control.1993,115(7):301-308.

[3]S Rangwala,D Domfeld.Sensor Integration Using Neural Networks for Intelligent Tool Condition Monitoring[J].Journal of Engineer for Industry,1990,112(3):219.