汽车涡轮增压器耐热钢涡壳壳型叠箱真空吸铸工艺研究

纪汉成

(科华控股股份有限公司,江苏常州 213354)

近20年来,随着人们保护环境和节约能源意识的增强,对汽车的节能减排要求越来越高。涡轮增压技术既是减少废气排放的有效措施,又可提高发动机功率、节约能源,从而被越来越多地应用到汽车发动机中。作为汽车发动机附属部件的涡轮增压器同时要求轻量化设计,而涡壳作为增压器三大件之一,是重点减重节能项目。铸件薄壁化是现代铸造技术的发展方向,是产品轻量化发展的前提,在汽车领域实现涡壳铸件的薄壁化具有重要的意义[1]。

随着汽车涡轮增压技术的发展,汽油发动机要求涡轮增压器的转速越来越高,废气进气量加大,这必然导致增压器涡壳工作温度加大 (达1100℃以上),这对涡轮增压器涡壳所采用的耐高温材料提出极高要求。目前市场上的涡轮增压器涡壳的材质以中高硅钼球铁、高镍球铁为主,这类材料耐热温度在800~900℃,己逐渐不适应新型节能型汽油发动机的技术质量要求。故此,应用新型耐热钢材料替代耐高温铸铁生产汽车涡轮增压器涡壳已成为汽车制造业的发展方向和汽车结构轻量化、发动机小型化的必然选择[2]。

据了解,目前国内外耐热钢涡壳主要采用壳型减压线生产。由于耐热钢涡壳的结构复杂,质量轻,壁厚厚薄不均,铸件质量要求极高,不允许有任何铸造缺陷;且耐热钢材质的凝固收缩大,钢液流动性差,铸造工艺性能差,铸件易产生气孔、夹渣、缩孔缩松等铸造缺陷。采用重力铸造生产耐热钢涡壳,浇注温度高,需要补缩的冒口较多较大,铸件成品率低,工艺出品率低,生产成本高。

本文主要论述采用壳型叠箱真空吸铸工艺技术生产耐热钢涡壳,其工艺技术的关键是壳型叠箱造型工艺[3]+真空充型+反重力补缩,克服了重力铸造及单箱吸铸生产工艺缺点,提高了生产效率及铸件成品率,满足了大批量自动化、产业化的要求。本叠箱吸铸工艺技术研究处于国际领先水平,有远大的发展前景,可产生很好的经济效益。

1 耐热钢涡壳产品结构及技术要求

此耐热钢涡壳牌号为奥氏体耐热钢GX40Cr-NiSi25-20,材料号为1.4848,其化学成分见表1。耐热钢涡壳毛坯重量5.8kg,轮廓外形尺寸230mm×150mm×150mm,铸件主要壁厚4mm,最大壁厚20mm,铸件结构复杂,呈双流道三维曲面流线结构,铸件质量要求高,不允许有任何铸造缺陷[4],要经过荧光PT、RT探伤检测,气压试验:0.5MPa,2min不得有泄露等现象。耐热钢涡壳见图1。

表1 GX40CrNiSi25-20化学成分 ωB/%

图1 耐热钢涡壳毛坯图

2 耐热钢涡壳的铸造难点

(1)整体耐热钢涡壳结构复杂,表面质量要求高,呈双流道三维流线曲面薄壁结构,铸造工艺设计具有一定的复杂性,要采用多单元曲面分型及6个砂芯组芯而成,外壳与砂芯、砂芯与砂芯间配合的准确度控制高。

(2)整体耐热钢涡壳产品的内在质量要求高,流道内腔与F圆及支撑板交汇形成比较大的舌尖热节,如果控制不当,舌尖处会产生裂纹、缩孔缩松缺陷。

(3)涡壳双流道的形状及尺寸要求严,流道内腔部位狭窄,形状过渡大,易产生收缩不均造成尺寸变形,造成流道形态改变和尺寸超差等缺陷。

(4)耐热钢涡壳为奥氏体材质,Ni、Cr含量高,铸造性能较差,流动性低,收缩量较大,铸件易产生缩孔缩松、气孔、砂眼夹渣等缺陷。特别是涡壳壁厚减至2.5mm,采用重力铸造技术难以实现。

3 原涡壳单箱吸铸工艺简介及存在问题

3.1 原单箱吸铸工艺简介

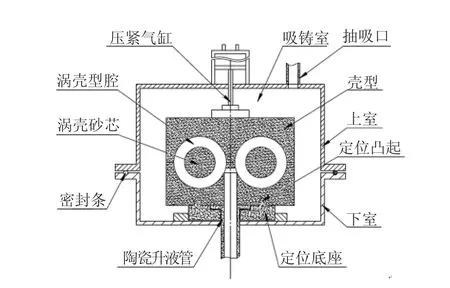

图2 单箱壳型真空吸铸工艺示意图

采用重力铸造生产耐热钢涡壳,浇注温度在1600℃以上,需要补缩的冒口较多较大,铸件成品率低至50%~60%,工艺出品率低至20%~30%,生产成本高。且生产薄壁2~3mm涡壳即使浇注温度达1700℃,铸件也难以成型。故此一般的重力浇注方法难以获得形状完整的薄壁铸件,只有采用反重力充填技术才可使之成形。反重力充填可以提高金属液的充型能力,增强金属液对铸件的补缩效果,获得平稳的液流[5]。

真空吸铸CLAS法[6]是通过真空系统在壳型铸型型腔内建立真空,把金属液由下而上地吸入型腔,进行凝固成形的反重力铸造方法。

单箱壳型真空吸铸工艺如图2所示。其钢液吸铸温度控制在1500℃以下,需要较少较小的冒口补缩,且可浇铸薄壁2~3mm的铸件,铸件成品率可达95%以上,工艺出品率达60%以上,大大降低生产成本。其操作过程为:将组芯合箱好的单箱壳型平稳放置到吸铸室下室中陶瓷定位底座上,上下合室密封,再用气缸压紧壳型,开启真空泵抽真空,吸铸凝固保压5~6min后泄压,落砂清理,切割抛丸研磨,检验获得合格耐热钢铸件。其吸铸工艺参数:吸铸钢液温度控制在1480~1550℃,真空度控制在 -45~-75kPa,保压时间 5~6min。

3.2 存在问题

真空吸铸工艺技术的关键是真空充型+反重力补缩技术,铸件补缩凝固保压时间较长,一般控制在5~6min,从壳型放入吸铸室到泄压落砂,整个生产周期时间较长(6~7min),生产节拍较慢,生产效率较低,难以满足大批量自动化、产业化的要求。

4 涡壳叠箱吸铸工艺创新及生产验证

4.1 叠箱吸铸工艺创新

如图3所示,该耐热钢涡壳壳型叠箱真空吸铸砂型,包括含有涡壳型腔的壳型和置于所述型腔的砂芯,其中每模壳型含有六个对称分布的涡壳型腔,砂型箱中心设有吸道口并通过内吸口与六个型腔连通,每模壳型上下型用螺栓紧固,壳型的定位凸起与定位凹坑配合使壳型定位合叠在一起,合叠的砂型箱吸道口连通构成深长吸道口。

合叠的砂型箱顶面放置铁板,便于气缸压紧叠箱砂型,防止吸铸时抬箱。砂型箱底面定位凹坑与吸铸室定位凸起配合使用完成叠箱真空吸铸砂型准备。

4.1.1工艺方法

(1)制壳制芯:将涡壳型腔外壳模具放在冷芯盒制芯机上制壳,将涡壳型腔砂芯模具放在热芯盒壳芯机上制芯。

(2)组芯合箱:冷芯外壳型腔及覆膜砂芯上涂料,人工将覆膜砂芯放在涡壳型腔内,用螺栓紧固合箱。

(3)壳型叠箱:将各模壳型通过定位凸起与定位凹坑精准合叠在一起,在合叠的砂型箱顶面上放置盖板,便于气缸压紧砂型,防止吸铸时抬箱。

(4)下箱密封:将叠箱砂型通过砂型箱底面定位凹坑与吸铸室底座定位凸起配合精准放置在吸铸室组合的陶瓷定位底座、陶瓷升液管及限位块上。

(5)吸铸保压:开启真空泵抽真空,吸铸凝固保压5~6min后泄压。

(6)落砂清理:落砂清理,切割抛丸研磨,检验获得合格耐热钢铸件。

4.2 生产验证

工艺创新,应用壳型叠箱吸铸工艺,成功地解决了目前铸造行业所采用的重力浇铸耐热钢涡壳带来的缺点,及单箱真空吸铸工艺生产效率低的缺点,并成功地集中了真空除气、负压充型、反重力补缩、叠箱造型等各种工艺优势,其特点是根据耐热钢涡壳结构复杂,体积质量小之特点,采用单箱壳型吸铸生产6个涡壳,合叠4层,可生产24个铸件。叠箱吸铸比单箱吸铸,在生产节拍不变的情况下,保证了铸件质量,生产效率提高了4倍,同时亦可实现大批量自动化、产业化吸铸生产。

5 分析与研究

真空度是真空吸铸工艺中直接影响充型性能、铸件质量和吸铸工艺顺利进行的重要参数。试验和实际应用均表明,铸件吸铸充型高度H与真空度有如下关系:H=102Pv/ρ[5]

式中H——铸件吸铸充型高度(mm);

Pv——吸铸室的负压值(kPa);

ρ——吸铸合金密度(g/cm3)。

耐热钢钢液密度为7.9g/cm3,吸铸室最大负压值取80kPa,计算铸件吸铸充型高度为1033mm。考虑真空系统各种阻力和密封性能的影响,及钢液面到叠箱底面的装配和防护距离,铸件充型高度实际数值应低于理论计算值。因此,叠箱的高度以不超过800mm为宜。

根据耐热钢涡壳合箱壳型实际高度、吸铸铸件高度及MAGMA反重力模拟分析结果,选择合理的叠箱层数,防止上层涡壳产生吸不足、冷隔等缺陷。

6 结束语

通过对耐热钢涡壳单箱吸铸工艺进行改进和创新,采用壳型叠箱真空吸铸工艺,成功地解决了目前铸造行业所采用的重力浇铸耐热钢涡壳带来的缺点,及真空吸铸工艺生产效率低的缺点,并成功地集中了真空除气、负压充型、反重力补缩、叠箱造型等各种工艺优势。

根据耐热钢涡壳结构复杂,体积质量又不大之特点,采用单箱壳型吸铸生产6个涡壳,合叠4层,可生产24个铸件。叠箱吸铸比单箱吸铸,在生产节拍不变的情况下,保证了铸件质量,生产效率提高了4倍,同时亦可实现自动化、产业化生产。

本叠箱吸铸工艺技术研究处于国际领先水平,有远大的发展前景,可产生很好的技术经济效益。

参考文献:

[1]曾建民,周尧和.薄壁铸件及其反重力成形技术[J].航空精密制造技术,1999(03):23-24.

[2] 徐锦锋.汽车涡轮增压器材料的现状和发展[J].铸造技术,2010(11):1522-1523.

[3]纪汉成.汽车刹车支架叠箱铸造工艺[J].铸造,2013(09):913-914.

[4]徐佳珑.奥氏体耐热钢涡壳铸造工艺研究[J].新技术新产品,2014(04):20-25.

[5] 常安国,洪海生.CLA法真空吸铸工艺[J].中国铸造设备与技术,1996(01):10-14.

[6] 张家俊.负压吸铸新工艺[J].新技术新工艺,1981(01):2-5.