甲醇合成塔环焊缝裂纹缺陷的修复

苗付杰

(盛隆化工有限公司,山东 滕州 277519)

甲醇合成塔是甲醇生产装置中的关键设备,操作压力高,为三类压力容器。甲醇合成塔一旦出现事故,不仅会造成甲醇生产装置全线停车,甚至有可能会造成人员伤亡。因此,做好甲醇合成塔的维修工作,保证维修质量,显得尤为重要。下面就某公司10万t/a甲醇生产装置甲醇合成塔筒体环焊缝裂纹缺陷及修复过程作简要介绍。

1 甲醇合成塔结构及材质

该甲醇合成塔为管壳式结构,管程装填C309铜基催化剂,壳程内部是锅炉水。筒体材质为13MnNiMoNbR,筒体直径3400 mm,筒体壁厚42 mm。换热管材质为SAF2205双相钢。管板材质是20MnM Ⅳ+堆焊。球形封头材质为15CrMoR。

图1 甲醇合成塔现场

2 甲醇合成塔主要工艺技术参数

表1 主要工艺技术参数

表2 入塔气组成

3 甲醇合成工艺流程简介

从合成气压缩机出来的合成气压力为4.0~5.9MPa,温度为80℃。合成气经过气气换热器的壳程时被来自甲醇合成塔的热气体预热到205~225℃,然后进入甲醇合成塔的顶部。

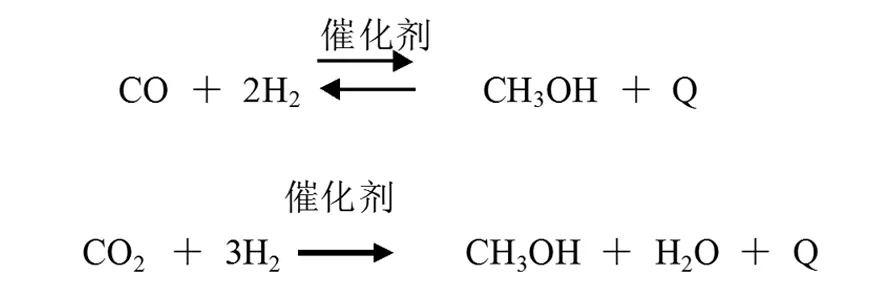

甲醇合成塔是一个管壳型反应器,管内装有C309铜基催化剂。当合成气进入催化剂层后,H2与CO、CO2反应生成甲醇和水,同时还有微量的其它杂质生成。主反应:

合成甲醇的两个反应均为强放热反应,必须在反应过程中不断的将热量移走,反应才能正常进行。 从转化工段来的锅炉水,压力为4.1 MPa,温度为170~190℃,送入甲醇合成塔顶部的汽包。汽包与甲醇合成塔壳程之间由上升管和下降管进行连通,实现锅炉水和蒸汽的循环。甲醇合成反应释放出的热量大部分由合成塔壳侧的锅炉水带走,同时产生3.9MPa、249℃的蒸汽,被减温减压到0.5MPa、158℃左右送往低压蒸汽管网。通过控制汽包压力来控制催化剂层温度及合成塔出口温度。为保证锅炉水质量, 防止锅炉水结垢,需要往锅炉水中连续注入5%(wt)的磷酸盐溶液。

合成塔出口压力为5.6MPa、温度为 255℃的反应气进入气气换热器的管程时与入塔合成气逆流换热,被冷却到90℃左右。

从气气换热器管程出来的混合气体进入变频蒸发冷却器被冷却至≤40℃,甲醇被冷凝成液体,再进入甲醇分离器分离出粗甲醇。 分离出粗甲醇后的气体,压力为5.45 MPa,温度为40℃,返回到合成气压缩机的循环段。分离出的粗甲醇被减压到0.5 MPa送到闪蒸槽。闪蒸出来的气体送往燃料气管网作为燃料,闪蒸槽内的粗甲醇被送往甲醇精馏工段进行精馏提纯。

4 甲醇合成塔环焊缝裂纹缺陷简介

该甲醇合成塔于2006年投入使用,在2014年12月中旬甲醇合成塔筒体环焊缝出现蒸汽泄漏。甲醇系统停车后,拆除合成塔外部保温层发现泄漏点为 2 mm的气孔。对缺陷处预热后进行碳弧气刨,发现在表面气孔下约10 mm处出现连贯裂纹,长约200 mm。后对整条环焊缝进行超声波检测发现其他部位存在长短不一的裂纹,裂纹深度不等。甲醇合成塔的筒体材质为13MnNiMoNbR,该材质有延迟裂纹倾向,初步判断甲醇合成塔环焊缝存在的裂纹为延迟裂纹。

5 现场返修

鉴于合成塔环焊缝存在的裂纹不仅长度较长,而且位置较深,为确保今后合成塔运行安全,需对整条环焊缝进行返修。

因为正值冬季,考虑到风雪因素,返修前在合成塔周围用阻燃防雨布搭建防风围挡,确保在返修过程中不受外界风雪因素的影响。

在用碳弧气刨清除焊缝缺陷前将整条环焊缝用电加热带进行加热至150℃并保温。为防止焊接应力集中,消除焊缝缺陷及焊接采用对称作业,将整条环焊缝按对角线依次分区返修。为防止现有裂纹继续延伸,在各分区交界处用电钻打止裂孔。

用碳弧气刨清除焊缝缺陷后再用角磨机打磨焊接坡口。焊缝坡口用角磨机打磨成U形外坡口,坡口底部应圆滑。坡口表面应打磨出金属光泽,不能有碳弧气刨留下的氧化层。打磨好坡口后,进行渗透检测,确认裂纹是否全部清除。

经渗透检测缺陷全部清除后才能实施焊接作业。为保证焊缝金属具有良好的韧性和塑性,焊接时采用承压设备专用超低氢低合金钢焊条J607NiR,焊条 4 mm。焊前焊条须经380℃烘焙1~2 h,随烘随用。焊接时采用短弧操作,窄道焊方法,焊接电流140~170A。焊接过程中要保证焊缝温度在150℃以上。温度低于150℃时立即停止焊接作业,对焊缝进行加热。

为防止焊后延迟裂纹的产生,当一个对角线上的分区焊缝焊满时要立即对焊缝进行消氢处理,以加快焊缝及热影响区中氢的逸出。消氢处理加热温度应达到(330±20)℃,保温2 h后使之缓慢冷却至常温。为保证加热均匀,加热带要并联布置。热电偶点焊在环焊缝上,焊钉采用J607NiR焊条。保温带要保证完全覆盖加热带并向外侧各延伸600 mm,保温层厚度约100 mm。

冷却至常温后将焊缝进行打磨,确保焊缝与母材平滑过渡。因为在热处理过程中也有产生裂纹等缺陷的可能,所以焊缝外观检查合格后仍要将整条环焊缝进行磁粉检测和超声波检测。

为防止环焊缝变形和产生应力裂纹,在磁粉检测和超声波检测合格后应对整条环焊缝进行消除应力热处理,以消除焊接残余应力。消除应力热处理的加热温度为(620±20)℃,加热宽度为焊缝上下各300 mm范围,保温3 h后使之缓慢冷却至常温,这样可以使焊缝残余应力得到松弛和稳定。消除应力热处理后要对整条环焊缝再进行一次磁粉检测和超声波检测。

磁粉检测和超声波检测合格后对甲醇合成塔壳程做水压试验,试验压力5.4MPa。壳程做水压试验时管程应保压,管程压力不低于2.5MPa。水压试验合格后要对整条环焊缝进行磁粉检测。磁粉检测合格说明环焊缝所有的缺陷都已经消除,可以恢复投用合成塔进行甲醇生产。

6 甲醇合成塔的使用及维护经验总结

在甲醇生产过程中要确保甲醇合成塔的各项工艺指标始终在正常范围内。当合成条件恶化,可适当降低生产负荷,提高汽包压力。必要时打开放空阀控制系统压力在指标范围内,不得超压维持正常生产。系统减量要及时提高汽包压力,调整循环量,控制温度在指标范围之内。调节压力时,必须缓慢进行,确保合成塔温度正常。如果压力急剧上升会使设备和管道的法兰接头和压缩机填料密封遭到破坏。压力升降速度一般控制在≤0.4MPa/min。

通过调节汽包压力来调节催化剂床层温度。汽包压力每改变0.1MPa。床层温度就相应改变1.5℃。因此调节汽包压力一定要勤调细调,根据生产情况决定调节幅度,维持催化剂床层正常操作温度,避免大幅度波动。

在正常生产中汽包液位一般控制在汽包容积的1/3~1/2之间,这样既能够保证合成反应热能够及时移出,同时也确保汽包蒸汽的及时排放,防止蒸汽出口管中带水。汽包排污大小也可以对其压力和液位进行微调,必要时可加大排污量来迅速降低汽包液位和压力,以调节合成塔催化剂床层温度。

锅炉水的质量对于甲醇合成塔和汽包的安全经运行是极其重要的。锅炉水中的氧是汽包的主要腐蚀物质,因此在锅炉水进入汽包前必须对脱盐水或蒸汽冷凝液进行除氧。根据亨利定律,在一定的压力下,水的温度越高,气体的溶解度就越小。当水的温度达到沸点时,溶解在水中的各种气体就会全部逸出。通过控制除氧器顶部压力在0.01~0.02MPa,锅炉水温度在102~104℃,可以使氧从锅炉水中逸出。