电解锰渣固结体中重金属浸出毒性及其在模拟酸雨下的淋溶特性分析

周亚武,陆谢娟,高明刚,吴晓晖,周 旻

(1. 华中科技大学环境科学与工程学院,湖北 武汉,430074;2. 武汉大学资源与环境科学学院,湖北 武汉, 430079)

锰是一种非常重要的金属材料。我国制取锰的方法主要有还原法和电解法,其中电解法制取的纯锰占总量的95%[1],但是电解锰工艺在我国起步较晚,方法不够成熟,在生产过程中会产生大量废渣,这些锰渣大部分没有经过固化处理而直接堆放在矿区,在自然的降雨淋滤作用下会释放出大量的Zn、Mn、Cr、Cd等重金属,造成严重的环境污染[2]。王积伟等[3]对锰渣进行浸出毒性实验,发现浸出液中的Mn超过污水综合排放标准规定限值的453倍,通过对电解锰渣进行固化处理,可以将重金属元素进行固定,大大降低其浸出毒性。胡南等[4]用石灰对硫酸锰渣进行处理,发现当锰渣与石灰的质量比为25∶2时,固化效果较好。李昌新等[5]使用硫化钙焙砂固化锰渣,使浸出液中重金属的浓度降低并达到国家标准。盘俊等[6]使用硅酸钠固化锰渣,使可溶锰离子固化率达96.80%。为此,本文以一种硅铝基胶凝材料作为固结剂,对广西某电解锰厂的锰渣进行固化处理,分析在不同养护周期下锰渣固结体中重金属的浸出毒性,通过动态淋溶试验,研究养护周期和模拟酸雨pH值对固结体淋溶特性的影响,并通过SEM和XRD手段,分析酸雨淋溶前后固结体的形貌和成分,探讨固结体淋溶过程中重金属的溶出机理,以期为锰矿固结体用于矿山充填的环境耐久性评价提供参考。

1 试验

1.1 原料

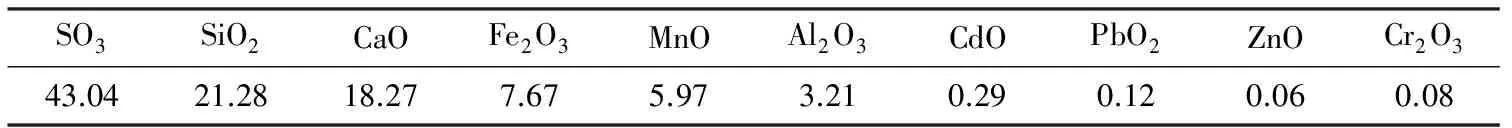

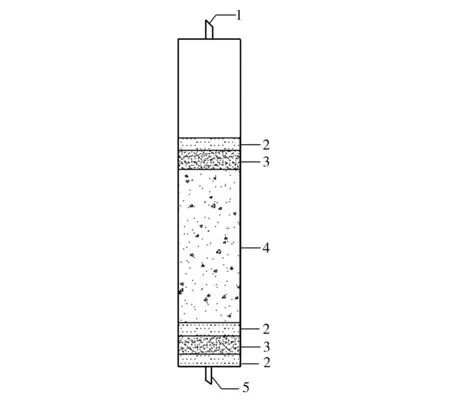

试验所用锰渣为广西某电解锰厂的一次压滤锰渣,锰渣的化学组成如表1所示。固结剂为一种基于硅铝酸盐矿物的无机胶凝材料,主要由水淬矿渣、熟料、充填母料、碱性激发剂组成[7],其主要化学组成如表2所示。

表1 锰渣的化学组成(wB/%)

表2 硅铝基凝胶材料的主要化学组成(wB/%)

1.2 锰渣固结体制备

按照锰渣与固结剂的干重质量比为7∶1进行配料后,再加水搅拌,使形成的浆体含水率为>33%。将固结物装入70.7mm×70.7mm×70.7mm立方三联试模中压实,放入温度为20 ℃、湿度为97%的养护箱中分别养护7、14、21、28 d,获得不同养护周期的锰渣固结体。

1.3 浸出毒性试验

按照HJ/T299—2007分别对原锰渣和养护后的固结体进行重金属浸出毒性实验,并采用美国Optima 8300型ICP-OES测定浸出液中重金属的浓度。

1.4 酸雨淋溶试验

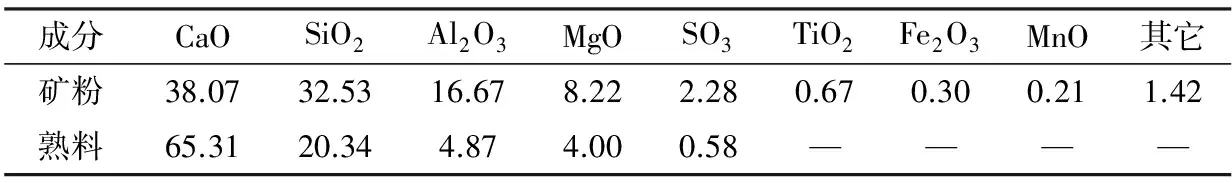

广西大部分地区的年降水量在1300~2000 mm范围内,根据降雨面积和表面径流为30%计算,试验中取模拟酸雨淋溶量为600 mL/a,取3000 mL酸雨模拟5年的降雨量来探究降雨量对固结体中重金属淋溶特性的影响。图1为模拟酸雨的淋溶装置示意图。淋溶柱为内径2.6 cm、高40 cm的有机玻璃柱,将100 g过2 mm筛的锰渣固结体填入淋溶柱内,厚度约为20 cm,玻璃棉厚度为1 cm,石英砂厚度为2 cm。分别将不同养护周期的固结体粉碎后装填到淋溶柱中。模拟酸雨>使用硫酸与硝酸质量比为2∶1进行配置,并用氢氧化钠调节其pH值。淋溶速度为5mL·min-1,每隔2 h取一次样(即模拟淋溶时间为1年、降雨量为600 mL),分析淋溶液中重金属的浓度。

1—模拟酸雨进口;2—玻璃棉;3—石英砂;4—锰渣固结体;5—淋溶液收集口

1.5 锰渣及其固结体表征

将锰渣及养护28天酸雨淋溶前后的固结体在105 ℃下烘干,研磨过筛后,采用荷兰X’Pert PRO型 X 射线衍射仪(XRD)分析其晶体组成;>采用荷兰NovaNanoSEM450型场发射扫描电子显微镜(SEM)分析锰渣及其固结体的微观形貌。

2 结果与讨论

2.1 原锰渣重金属浸出毒性分析

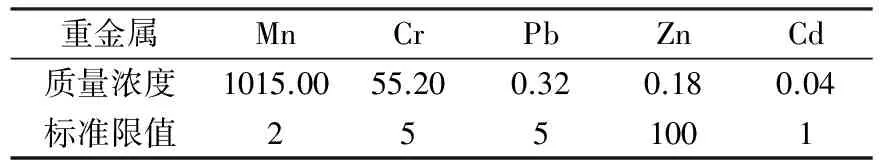

原锰渣浸出液中重金属的浓度如表3所示。从表3中可以看出,锰渣浸出液中Mn的浓度是《污水综合排放标准》(GB/T8978—1996)中一级标准限值的500多倍,Cr的浓度为《危险废物鉴别标准-浸出毒性鉴别》(GB5085.3—2007)中浓度限值的11倍,Pb、Zn和Cd的浓度则远低于浓度限值,表明锰渣中主要污染物为Mn和Cr两种重金属。

表3原锰渣浸出液中重金属浓度(单位:mg·L-1)

Table3Concentrationsofheavymetalsintheleachingsolutionofmanganeseresidue

重金属MnCrPbZnCd质量浓度1015.0055.200.320.180.04标准限值2551001

2.2 养护周期对锰渣固结体中重金属浸出毒性的影响

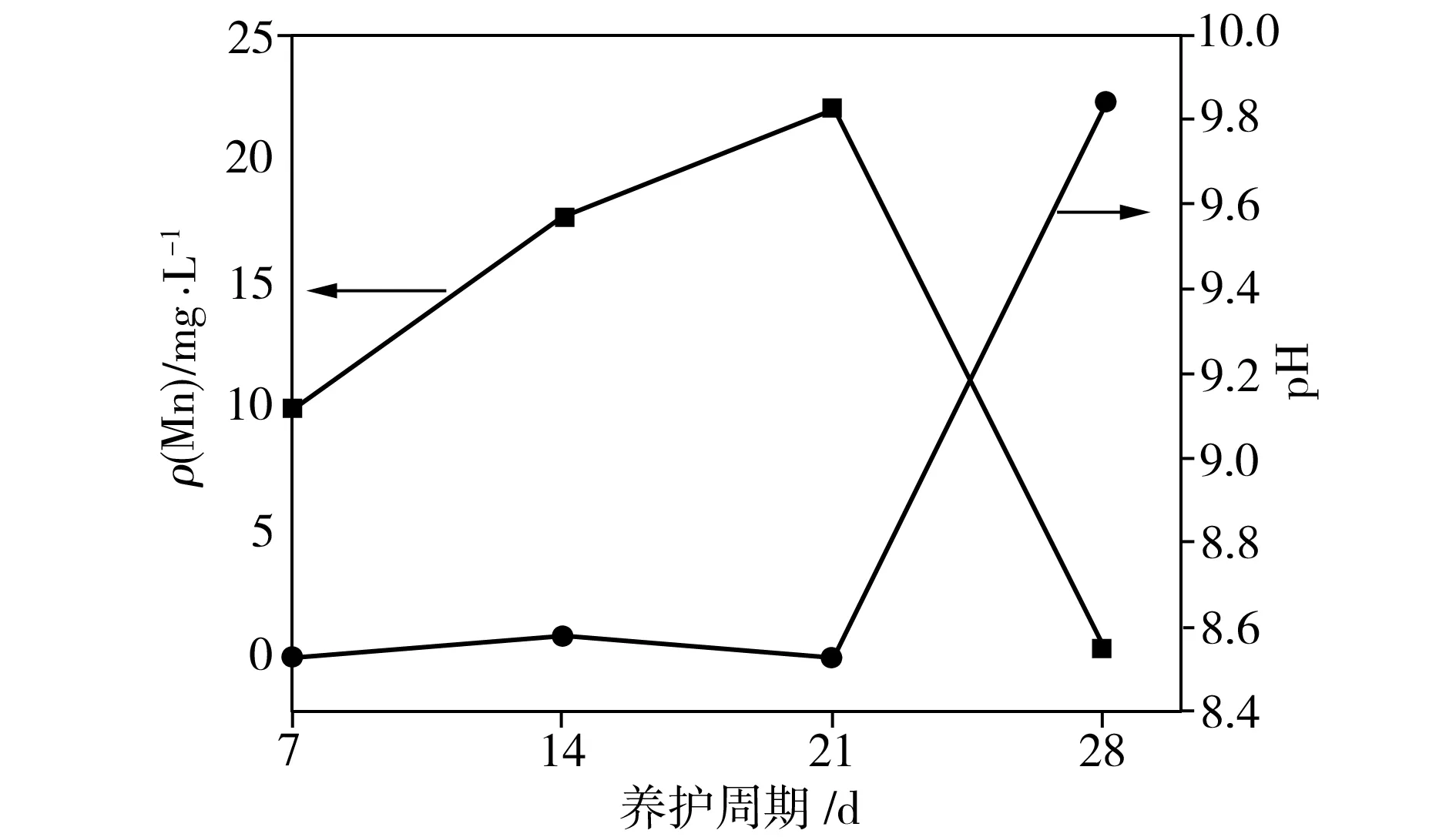

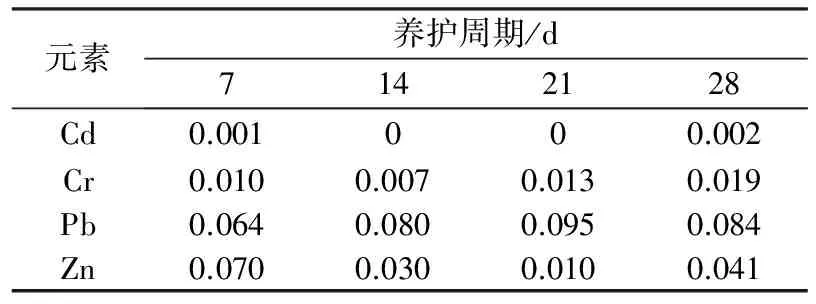

锰渣固结体浸出液中Mn的浓度随养护周期的变化曲线如图2所示,不同养护周期固结体浸出液中Cd、Cr、Zn和Pb的浓度如表4所示。从图2中可以看出,随着养护周期的延长,浸出液中Mn的浓度逐渐升高,而当养护周期为28 d时,Mn的浓度急速下降至0.038 mg·L-1,达到GB/T8978—1996中一级标准,这是因为固结体内水化反应初期产生的大量Ca(OH)2会在界面造成大量孔隙[8],增大固结体与浸取剂的接触面积,因此养护前21 d,浸出液中Mn的浓度不断上升,养护后期固结体结构变得致密,重金属被完全固定,因此浸出液中Mn的浓度下降。从图2中还可以看出,固结体体系的碱度逐渐升高,前21 d浸出液的pH值大约为8.50,在28 d时浸出液的pH值迅速上升为9.83,这是由于在养护期间锰渣固结体内部持续发生水化反应,水化过程中生成大量Ca(OH)2等碱性物质,使固结体体系的碱度逐渐提高,因此pH=3.20的浸取剂在浸出毒性试验之后变为碱性。从表3、表4中可以看出,与原锰渣相比,固化后的锰渣浸出液中其它重金属含量均大大降低,远低于国家标准的浓度限值,由此表明,固结体体系碱度的提高有利于其它重金属浸出毒性的降低。

图2 浸出液中Mn的浓度随养护周期的变化曲线

Fig.2ConcentrationvariationcurveofMnintheleachingsolutionindifferentcuringperiods

表4不同养护周期固结体浸出液中Cd、Cr、Zn和Pb的浓度(单位:mg·L-1)

Table4ConcentrationsofCd,Cr,ZnandPbintheleachingsolutionofsolidifiedelectrolyticmanganeseresidueindifferentcuringperiods

元素养护周期/d7142128Cd0.001000.002Cr0.0100.0070.0130.019Pb0.0640.0800.0950.084Zn0.0700.0300.0100.041

2.3 养护周期对固结体酸雨淋溶的影响

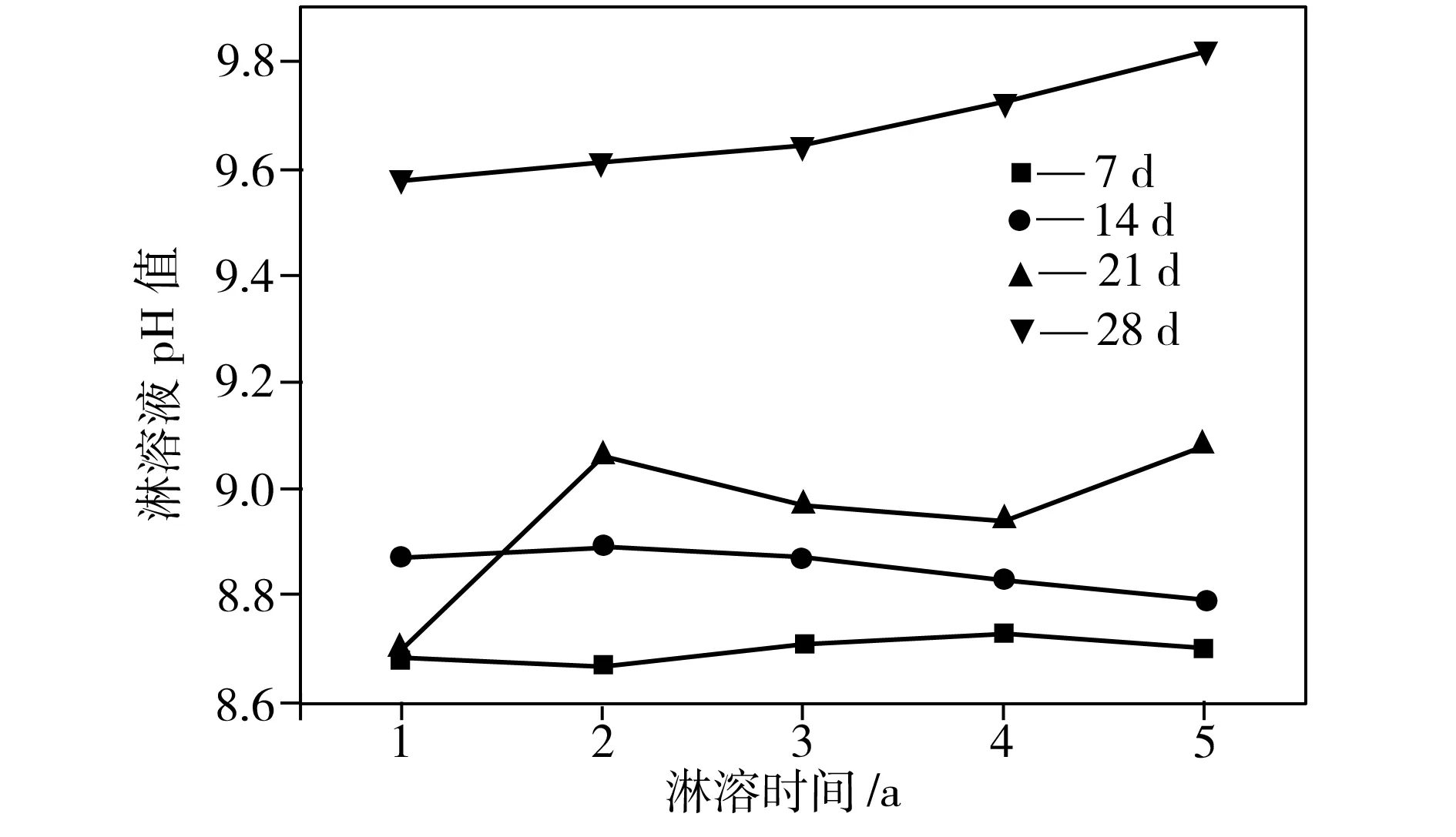

采用pH=3.20的模拟酸雨对不同养护周期的固结体进行淋溶实验,淋溶液pH值的变化曲线如图3所示。从图3中可以看出,淋溶液的pH>值均大于8.60,其pH值大小依次为28d>21d

图3 养护周期对固结体酸雨淋溶液pH值的影响

Fig.3EffectofcuringperiodonthepHvalueinacidraindrenchingsolutionofsolidifiedelectrolyticmanganeseresidue

>14 d>7 d,这是因为,锰渣固结体养护28 d时生成的碱性物质最多,因此淋溶液的pH值也最>高,可溶性Mn更容易被沉淀而吸附在固结体表面,不被淋溶液带出;另一方面,养护周期越长,固结体内的水化反应越充分,生成的凝胶物质将重金属吸附包容,使其不易释放[1]。

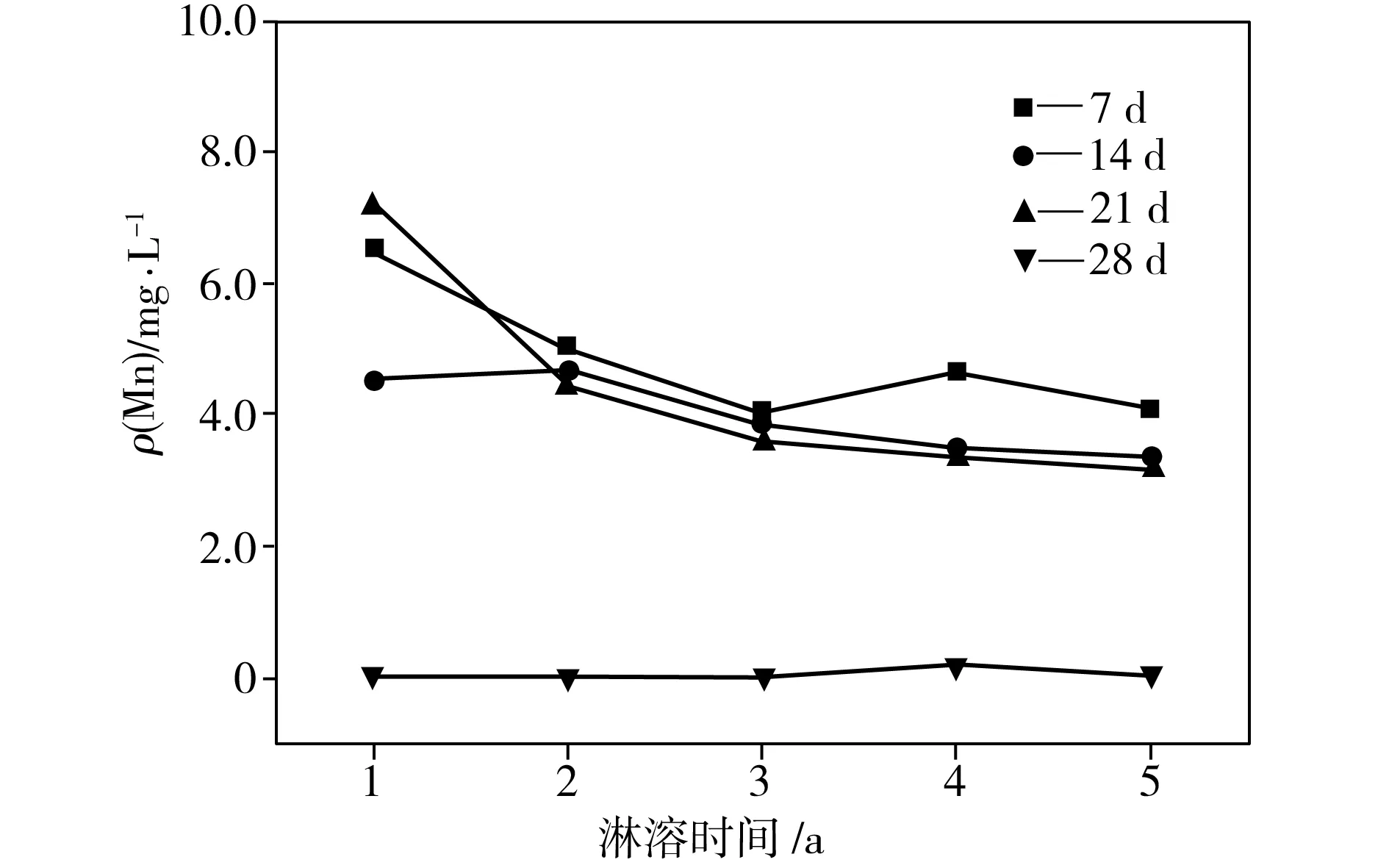

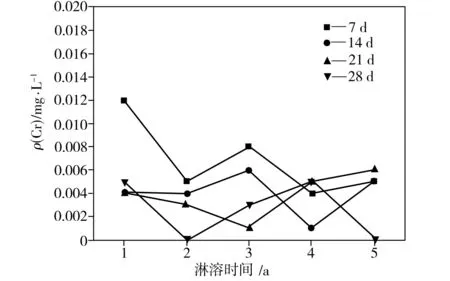

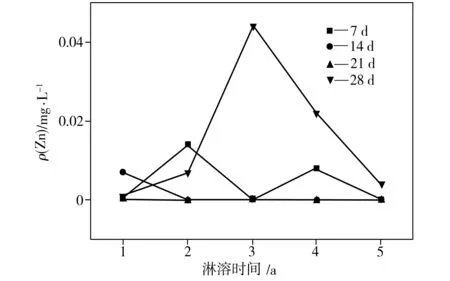

不同养护周期下固结体酸雨淋溶液中重金属浓度的变化曲线如图4所示。从图4中可以看出,淋溶过程中Mn、Cr、Zn的变化趋势存在明显差别,养护前21 d淋溶液中Mn的浓度逐渐下降,但是均超过GB8978—1996中一级标准的浓度限值2 mg·L-1,但养护28 d时,淋溶液中Mn的浓度接近0,这与图2中浸出毒性试验结果相符;淋溶液中Cr的浓度较小且变化不明显,随着>淋溶时间和养护周期的延长,Cr的浓度也有所下降;淋溶液中Zn的浓度在养护28 d时呈现先增加后降低的趋势。Li等[9]在重金属污染土壤的>酸雨淋溶实验中也发现类似现象;Zn主要以Zn(OH)2的形态被固定下来[10],而Zn(OH)2属于两性氢氧化物,故在碱性溶液中会发生如下化学反应:

(a)Mn

(b)Cr

(c)Zn

图4不同养护周期固结体酸雨淋溶液中重金属浓度的变化曲线

Fig.4Concentrationvariationcurvesofheavymetalsinacidraindrenchingsolutionofsolidifiedelectrolyticmanganeseresidueindifferentcuringperiods

(1)

随着淋溶过程中淋溶液pH值的增大,Zn(OH)2逐渐被溶解,使溶液中Zn的浓度上升,而淋溶到3年降雨量时,该部分Zn已完全溶解,溶液中Zn的浓度开始下降。养护28 d时Zn的浓度大于其它养护周期,可能是因为此时固结体含水率较低,粉碎后平均粒径更小,与模拟酸雨接触的表面积更大而导致。

综上所述,养护周期对酸雨淋溶下固结体中Mn的溶出有较大影响,对其它重金属影响不明显,养护28 d时,淋溶液中Mn的浓度远低于GB8978—1996中一级标准的浓度限值2 mg·L-1,其它重金属的浓度均小于0.1 mg·L-1,远低于GB5085.3—2007中的浓度限值,淋溶液中的Pb和Cr均未检出。

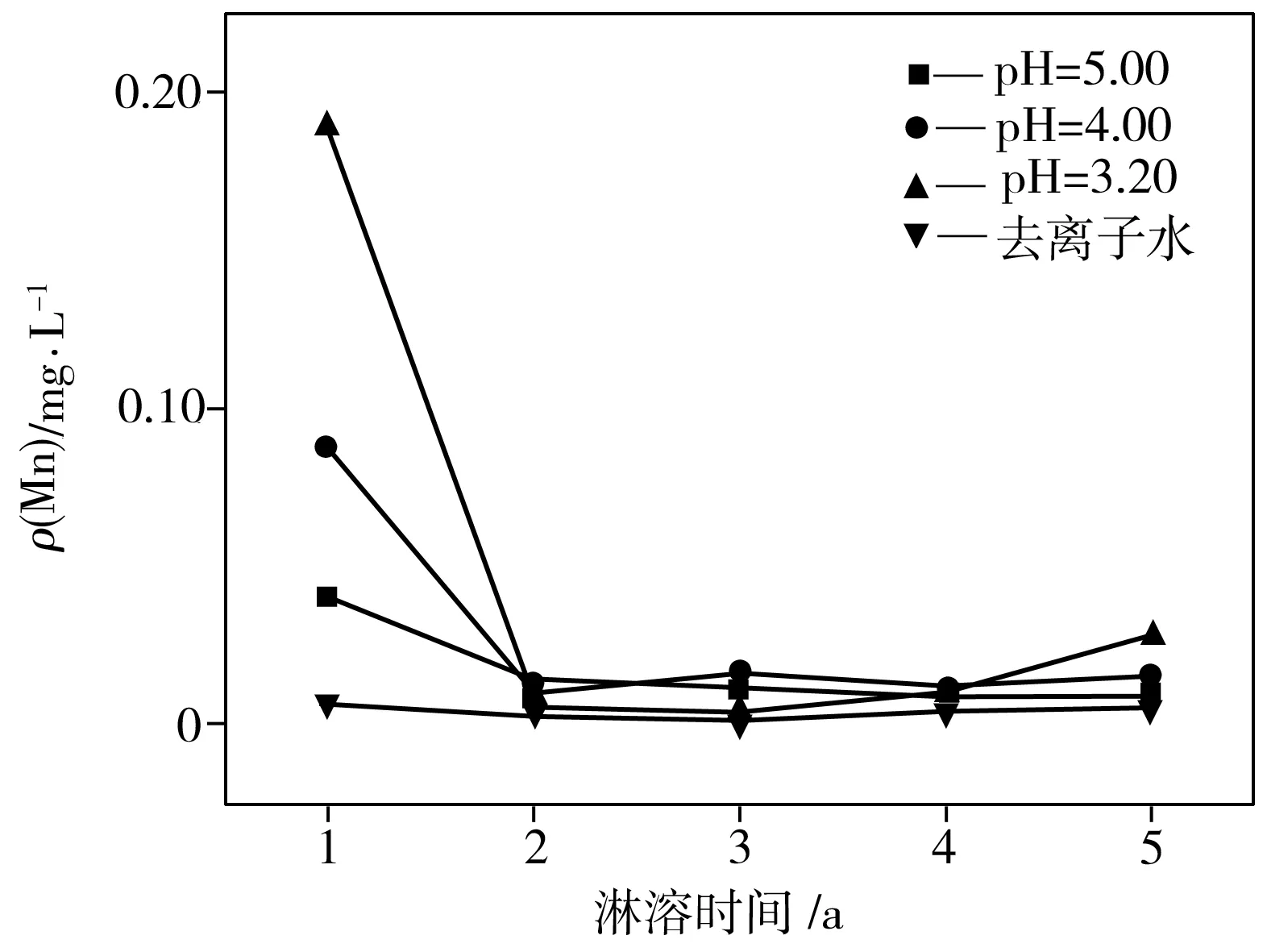

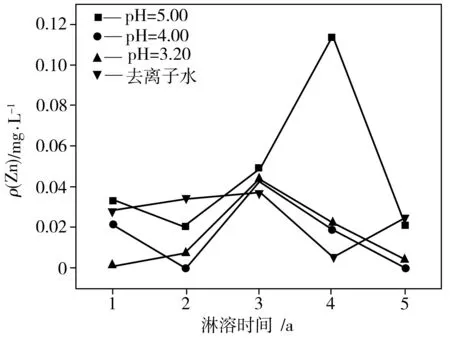

2.4 模拟酸雨pH值对固结体酸雨淋溶的影响

利用不同pH值的模拟酸雨对养护28 d的锰渣固结体进行淋溶实验,模拟酸雨的pH值对>淋溶液中重金属浓度的影响如图5所示。从图5(a)中可以看出,淋溶液中Mn的含量很少,最高浓度仅为0.189 mg·L-1,其初始浓度随模拟酸雨pH值的增大而减小,在淋溶第2年时,Mn的浓度已大幅下降,之后基本稳定不变,这是因为淋溶液中重金属的析出分为快速释放和慢速释放阶段[11],在淋溶初期,固结体表面可溶性的Mn逐渐溶解到模拟酸雨中,淋溶第2年时,表面的可溶性Mn全部溶出,剩下的被胶结包裹的Mn以及稳定化合态的Mn不易被溶出,所以淋溶液中Mn的浓度急速下降,另外,由于去离子水不能中和固结体中的碱度,故没有Mn溶出。从图5(b)中可以看出,淋溶液中Zn的含量也很少,最高浓度仅为0.116 mg·L-1,其初始浓度随模拟酸雨pH值的增大而增大,在淋溶第3年时,Zn的浓度均有所提高,然后在淋溶第5年时,Zn的浓度均较低,这是因为在淋溶前3年以Zn(OH)2形态固定的锌在碱性环境中溶出,使Zn的浓度上升,后期随着酸雨淋溶量的增加,可溶出Zn逐渐减少,淋溶液中Zn的浓度也随之降低。

(a)Mn

(b)Zn

Fig.5EffectofthepHvalueofsimulatedacidrainonconcentrationofheavymetal

综上所述,养护28 d的电解锰渣固结体在不同pH值模拟酸雨淋溶下,淋溶液中Mn和Zn的最高浓度分别仅为0.189、0.116 mg·L-1,其它重金属浓度较低,淋溶液中Pb和Cd均未检出,Cr的含量较低,受pH值的影响不大。由此表明,对于养护28 d的锰渣固结体,固化处理能固定电解锰渣中的重金属,减小其流动性和对环境的污染。

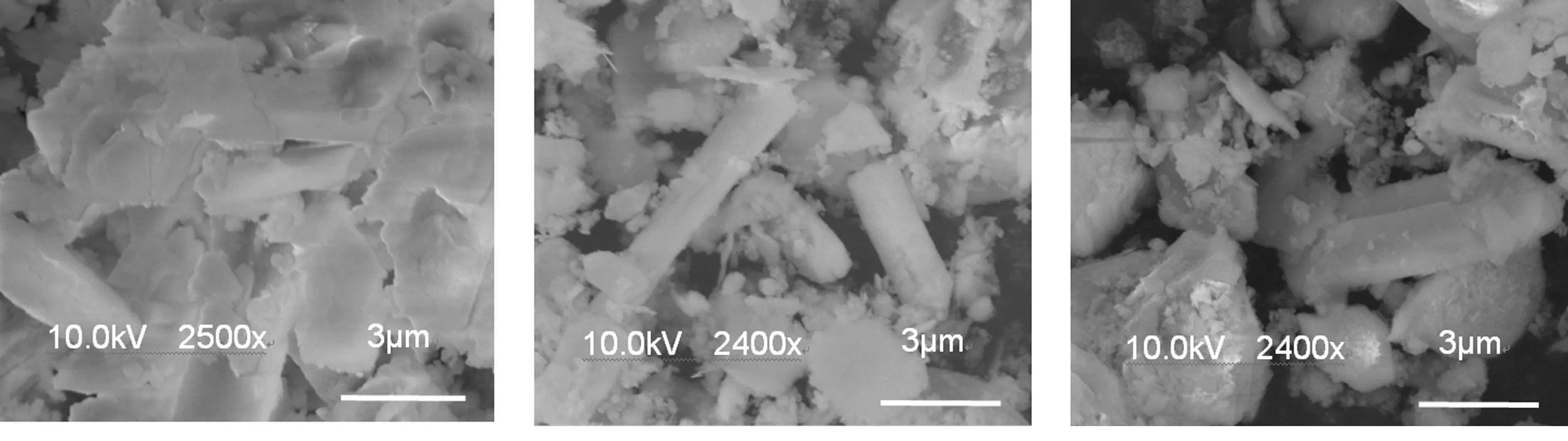

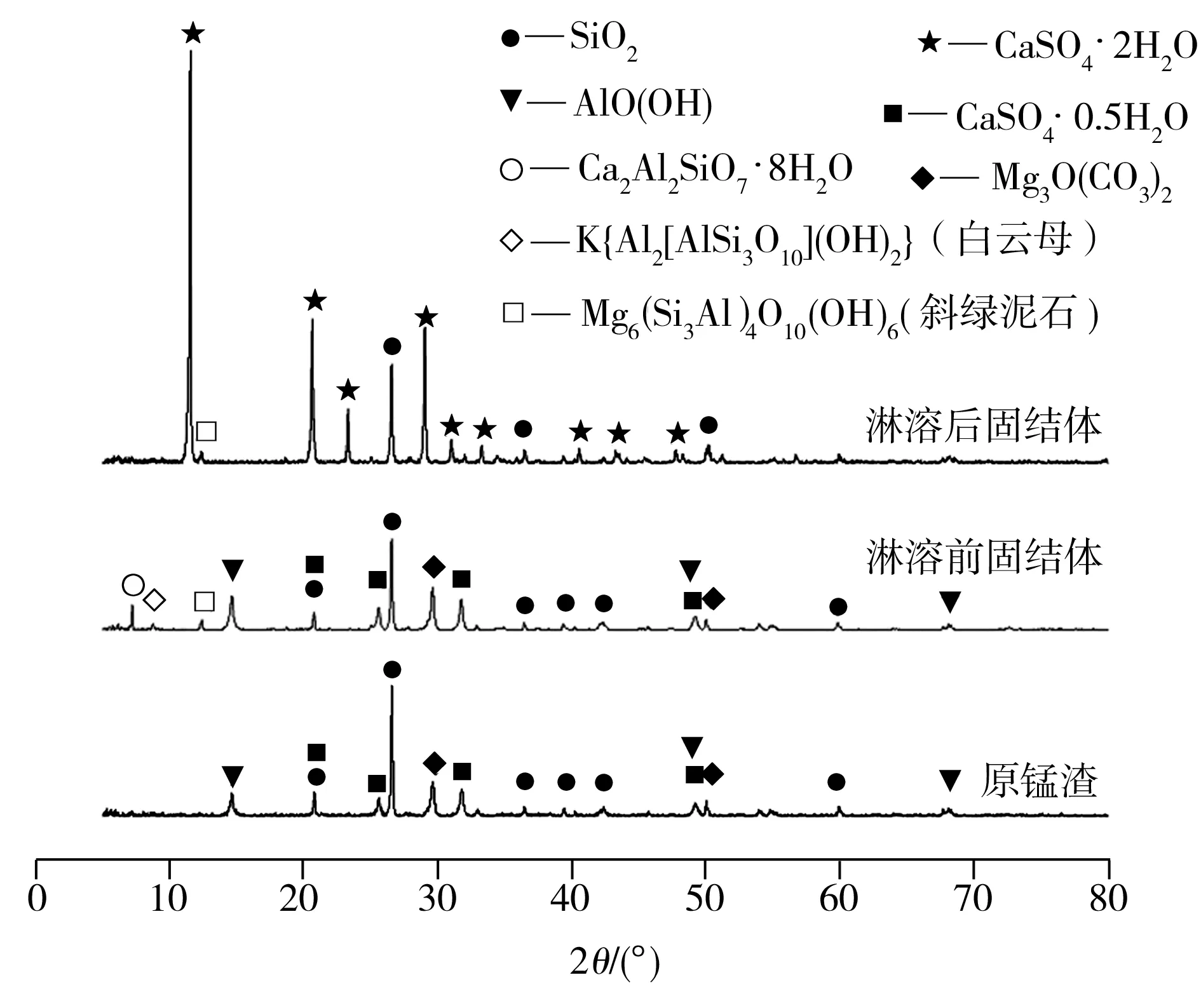

2.5 锰渣固结体中重金属溶出机理

原锰渣及养护28天的固结体淋溶前后的SEM照片如图6所示,XRD分析结果如图7所示。从图6中可以看出,原锰渣呈片状和层状结构,经过固化处理并养护28 d的锰渣内部发生水化反应生成大量的柱状晶体,其长度和粗度分别在10~20、2~4 μm范围内,柱状晶体周围还分散有大量细小颗粒和纤维状凝胶物质,使柱状晶体相互胶结,从而增大了固结体的强度,同时对重金属物质有包容吸附作用[1],降低了固结体中重金属的浸出毒性,而固结体淋溶之后,其内部的柱状晶体尺寸和形貌并未出现明显变化,细小颗粒和纤维状物质略微减少,表明在模拟酸雨的淋溶作用下,柱状晶体表面和晶体缝隙之间的重金属可溶性盐类溶出,从而使重金属析出,而在晶体内部已经稳定固化的重金属没有受到酸雨淋溶的影响,这是因为吸附在晶体表面的重金属盐类较少,大部分重金属仍然被包裹在晶体内部或以更稳定的化合态存在,不易被溶出,所以淋溶液中的重金属浓度很低。从图7中可以看出,未固结的锰渣内主要晶体为二氧化硅和半水合硫酸钙;养护28 d后,固结体内部逐渐生成了水化硅铝酸钙(Ca2Al2SiO7·8H2O)、白云母和斜绿泥石等矿物成分,其中水化硅铝酸钙是一种凝胶物质[12],能进一步提高固结体的强度和对重金属的固定作用;淋溶之后半水硫酸钙变成二水硫酸钙,水化硅铝酸钙和白云母消失,SiO2和CaSO4·2H2O的衍射强度有很大增强,表明在淋溶过程中有少量的可溶性矿物质和盐类溶解于淋溶液中,而固结体内部的主要晶体没有受到破坏,仍然以较好的结晶形式存在,经过固化处理的锰渣固结体具有较好的抵抗酸雨淋溶的性能。

(a)原锰渣(b)淋溶前固结体(c)pH=3.20酸雨淋溶后固结体

图6锰渣和淋溶前后固结体的SEM照片

Fig.6SEMimagesofelectrolyticmanganeseresidueandsolidifiedelectrolyticmanganeseresiduebeforeandafterleaching

图7 锰渣和固结体的XRD图谱

Fig.7XRDpatternsofelectrolyticmanganeseresidueandsolidifiedelectrolyticmanganeseresidue

3 结论

(1)对锰渣进行固化处理,能有效降低锰渣中重金属的浸出毒性。

(2)固结体的养护周期对其在酸雨淋溶过程中Mn的溶出有较大的影响,其中养护28天的锰渣固结体在不同pH值酸雨淋溶条件下,淋溶液中Mn和Zn的最高浓度分别为0.189、0.116 mg·L-1,其它重金属含量也较低,均低于国家标准浓度限值。

(3)在酸雨淋溶过程中,固结体的晶体结构没有受到破坏,大部分的重金属被包裹在晶体内部或以更稳定的化合态存在,不易被溶出。

[1]吴敏. 电解锰渣的胶结固化研究[D]. 重庆:重庆大学, 2014.

[2]方选进. 电解锰渣及其复合胶凝材料的环境特性研究[D]. 重庆:重庆大学, 2010.

[3]王积伟,周长波,杜兵,等. 电解锰渣无害化处理技术[J]. 环境工程学报,2014, 8(1): 329-333.

[4]胡南,周军媚,刘运莲,等. 硫酸锰废渣的浸出毒性及无害化处理的研究[J]. 中国环境监测, 2007,23(2): 49-52.

[5]李昌新,钟宏,王帅,等. 电解金属锰渣中重金属的固化新技术[J]. 中国锰业,2014,32(4): 23-26,35.

[6]盘俊,谢能银,明宪权,等. 锰矿浸渣中可溶锰离子的稳定化处理研究[J]. 广西大学学报:自然科学版, 2015,40(3): 551-557.

[7]徐胜,周旻,陈南雄,等. 优化电解锰渣充填体性能研究[J]. 中国锰业, 2017, 35(5): 168-171.

[8]刘晓明. 硅铝基胶凝材料固化特性及耐久机理[D]. 北京:中国矿业大学(北京), 2010.

[9]Li J, Jia C, Lu Y, et al. Multivariate analysis of heavy metal leaching from urban soils following simulated acid rain[J]. Microchemical Journal,2015, 122: 89-95.

[10] 樊浩伦. 水泥固化锌污染红粘土力学性能及固化机理研究[D]. 呼和浩特:内蒙古农业大学, 2017.

[11] 袁丽,刘阳生. 铅锌尾矿中重金属在模拟酸雨淋溶下的浸出规律[J]. 环境工程, 2012,30(S2): 586-590,292.

[12] 彭丽园,金艳,袁海平,等. 污泥焚烧灰固化处理技术研究[J]. 环境污染与防治, 2012,34(3): 40-44.