蓄热式热力氧化技术及其应用研究

彭芬,刘彰,贺长江

(1.航天凯天环保科技股份有限公司,湖南长沙410100;2.工业生产环境技术湖南省重点实验室,湖南长沙410100)

伴随着我国经济的高速发展,尤其是工业和制造业的发展,工业有机废气的排放量不断增加,目前已经成为我国重点城市和局部区域大气复合污染的主要原因之一,尤其近些年,雾霾的严重化引起大家对大气治理的广泛关注。大气污染物高毒性,对人体和环境的危害极大,需要重点进行控制。因此,继除尘、脱硫、脱硝和机动车污染治理以后,工业VOCs的污染控制问题已经成为目前我国控制大气污染最为重要的方向。

目前,工业废气的主流处理技术主要分为两大类。一类是回收法,主要有吸收法、冷凝法和生物膜法等,主要针对高浓度、极具回收利用价值的废气成分。另一类是销毁法,主要有生物净化法、等离子体分解法、光催化分解法和氧化法等,其中,生物净化法由于微生物具有针对性和环境敏感性,适用于常温常压的低浓度可生化处理的废气治理,其应用受到局限;等离子和光催化分解法等对于较高浓度的废气无法达到较高处理效率,且使用寿命较短;氧化法净化效率高,尤其蓄热式热力氧化具有较高热量利用率,在较高浓度废气治理且净化效率要求高的场所应用广泛[1]。

历经三四十年的发展,蓄热式热力氧化装置有多种形式,经历了两室到三室再到多室的发展历程[2-3],以下拟对三室蓄热式热力氧化技术及其应用情况进行探索及研究。

1 原理介绍

蓄热式热力氧化技术(Regenerative Thermal Combustion,RTO)的工作原理是把有机废气直接加热到800℃以上的高温,将有机废气氧化分解成无毒无害的二氧化碳和水。氧化后产生的高温烟气通过陶瓷蓄热部分,由于陶瓷蓄热体具有良好的蓄热性,从而使炉腔始终维持在很高的工作温度,节省废气预热、升温的燃料消耗[4-5]。

1.1 工艺流程

三室RTO的工艺流程:当一个蓄热室处于被冷却而废气被预热的阶段时,另一个蓄热室正处于被净化气加热的过程,而第三个蓄热室则在吹扫。因此,当一个循环后,废气始终进入到在上一循环时排出净化气的蓄热室,而原来进入废气的蓄热室则用净化气吹扫,并将残留的未反应废气送回到反应室进行氧化,然后与净化气一起从吹扫过的蓄热室排出,详见图1。

1.2 工艺特点

相对于其他的废气治理技术,RTO技术具有如下优点。

1.2.1 运行成本低

当有机废气浓度在2 g/m3以上时,RTO装置基本不需添加辅助燃料,可以维持自热氧化平衡,运行费用较低。

1.2.2 净化率高

三室RTO的废气净化率一般在97%以上,且无二次污染。

图1 蓄热式热力氧化(RTO)流程图

1.2.3 操作简单

整个系统采用全自动控制,可无人值守,派人定期巡视即可,运行稳定,而且阻火阀和卸爆门的设置,使得系统安全性和可靠性高。

1.2.4 使用寿命长

蓄热陶瓷等设备使用寿命长。

2 关键设备

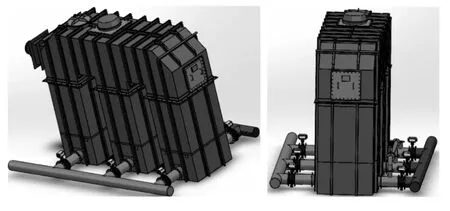

一般的,构成蓄热式热力氧化装置的主要部件有:炉体(1个氧化室、3个蓄热室及进排气室)、进排气切换阀门、氧化系统及蓄热体等,详见图2。

图2 蓄热式热力氧化(RTO)整体三维示意图

2.1 炉体

炉体由3个蓄热室和1个氧化室组成。3个蓄热室分别执行吸热、放热、吹扫功能,轮流进行。因废气中含腐蚀性成分,炉栅及与废气直接接触部分采用高强耐腐蚀材料,如不锈钢等。壳体内壁涂耐腐涂料,外表面涂耐热涂料。

为确保炉体的安全性,不烫伤人,必须将炉体外表温度控制在环境温度25℃左右,不得高于60℃。炉体氧化室及蓄热室内保温采用耐火材料。

2.2 切换阀

三室RTO系统设有3组提升切换阀,在极短时间内完成气流切换,以避免VOCs泄漏。阀的动作频率由PLC上的时间控制,或由烟囱的排气温度控制。

目前使用的换向阀主要有:五通换向阀、直通式四通换向阀和旋转式四通换向阀等。由于经过换热后的烟气温度很低,所以对换向阀无材质上的特殊要求。但是,由于切换阀换向次数频繁,烟气中含有的微小粉尘会对频繁动作的部件构成磨损,所以要求换向阀有较长的工作寿命和工作的可靠性。

2.3 氧化系统

氧化系统由氧化器本体及烧嘴、燃气/油集成管路、空气集成管路和氧化控制柜等组成。当氧化器启动后,氧化器运行锁定灯指示运行。运行过程中,如出现意外熄火,光明电阻检测不到火焰,程序控制器自动停机、故障输出并运行锁定,待延时解除锁定后方可重新开始启动程序。同时,在燃气和空气管道上设置手动阀、压力表、流量计、压力开关、电磁阀、电动调节阀等仪表和阀门。

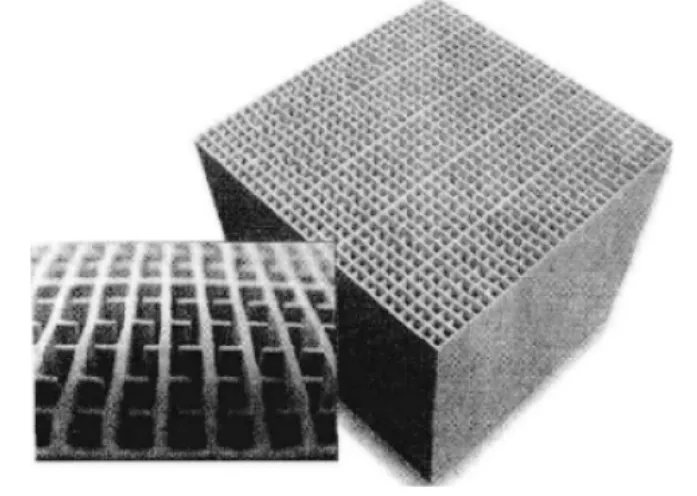

2.4 蓄热体

蓄热体通常是由堇青石质、莫来石质、铝质、刚玉莫来石质、致密堇青石、致密莫来石等材质通过造孔加工而成。蓄热体具有低热膨胀性、比热容大、比表面积大、压降小、热阻小、导热性能好、耐热冲击好等特性,它能快速地与载热流体进行能量交换并存储热量,提升能量的利用效率[4],见图3。

图3 陶瓷蜂窝蓄热体

3 工业应用

目前,RTO技术已经广泛应用于工业废气的治理。萧琦等人[6]通过对多室蓄热式有机废气焚烧炉在北京市房山区一家工厂的应用数据分析,得到蓄热式氧化的处理效率可达95%以上的结论。滕富华等人[7]利用RTO处理医化行业的有机废气,经第三方监测结果表明,特征污染因子及二恶英的浓度均远低于国家相关标准限值,净化效率较高。郝晓霞等人[8]采用RTO处理厦门翔鹭石化PTA装置高压洗涤塔的尾气,换热效率可达95%,节省了大量的燃料,且不需昂贵的催化剂,运行费用较低。

4 结论

大量的研究及工程实践表明,蓄热式热力氧化技术(RTO)广泛应用于有机废气净化,如涂装、印刷、医疗化工等领域,具有极大的经济、社会以及环境效益,展现出广阔的应用前景和市场竞争力。

当然,由于有机废气成分复杂,RTO技术在长期的实际应用过程中仍然存在一些问题,未来应在以下两个方面进行深入研究。

4.1 腐蚀问题

RTO技术在处理含卤代烃和硫化物的废气时,由于酸性气体的产生,存在腐蚀问题,对工业废气的预处理及设备的材质提出较高要求,进而增加投资成本。

4.2 硅氧烷问题

当有机废气中含有机硅化合物,高温下氧化生成SiO2,熔融后黏附在蓄热体表面,使其堵塞,进而造成压降增高,甚至不能操作。

[1] 陈平,陈俊.挥发性有机化合物的污染控制[J].石油化工环境保护.2006,29(3):20-23.

[2] Hohl H,West M.Stretching your RTO dollars[J].Pollution Engineering.1999,31(10):30~33.

[3] Pennington RL,LiszewskiM.Get more from your regenerative thermal oxidizer[J].Chemical Engineering,1999,106(5):137-142.

[4]陆震维.有机废气的净化技术[D].北京:化学工业出版社,2011.

[5] 邹航.蓄热式废气焚烧炉(RTO)在彩涂线的应用[J].工业炉,2010,32(2):24-25.

[6]萧琦,蒋泽毅,张欣欣.多室蓄热式有机废气焚烧炉工程应用研究[J].环境工程,2011,29(2):69-72.

[7]滕富华,顾震宇,项敏.蓄热式热氧化炉处理医化废气[J].中国环保产业,2015(4):4-7.

[8]郝晓霞,王怀志,王筱喃,等.PTA尾气治理技术概述[J].当代化工,2013,42(2):187-189.