废硅藻土回收应用于污泥深度脱水处理

曾庆荣,李继远

(燕京啤酒(桂林漓泉)股份有限公司,广西桂林541002)

硅藻土是一种具有多孔性的生物硅质岩[1],经粉碎、煅烧后制成,主要成分是二氧化硅[1]和三氧化二铝,因其含有大量微孔结构[1],比表面积大[1],吸附性强等特点而被广泛应用于葡萄酒、啤酒、果汁等酒业和饮料生产过滤工序。硅藻土作为助滤剂使用失效后需要排放更换新的硅藻土,被冲洗排放下来的硅藻土称为废硅藻土液,废硅藻土液表面和内部截留和吸附着大量有机物质。因为硅藻土不能被污水生物有效分解,又容易在污水处理系统中沉积造成堵塞,所以废硅藻土液不宜直接排入污水处理系统,又因其含有酒液或果汁中的有机物,容易变质产生恶臭并污染环境而不能直接外排或露天堆放,另外废硅藻土液非常粘稠,很难自然沉降[2],更不易直接被脱水。所以,废硅藻土液处理一直都是酒业和饮料生产企业老大难的问题[3],目前大多采用直接排放、填埋等方法处理,这样处理费用高,遗留问题多,占用大量土地,容易造成填埋场空气或地下水等环境污染。

1 剩余污泥的产生及其深度脱水处理

城市生活污水及工业污水生物处理过程中有机物生物降解会产生新的微生物细胞物质,这些新的细胞物质增殖到一定量后会成为剩余污泥,另一方面,在废水的排放收集过程中会掺杂一定量泥砂杂质,这部分物质在污水生化处理系统中大部分不能被生物降解,习惯上讲的污水生化处理产生的大量剩余污泥就是这两类物质的混合物,剩余污泥必须及时有效进行妥善处理和处置,否则会对污水处理系统正常运行造成影响,并且极易对地表水和地下水等环境造成二次污染[4],目前污泥的处理处置已成为亟待解决的环境问题[5]。

剩余污泥高含水率是其处置瓶颈之一,污泥脱水是处理处置污泥首先也是关键的环节,脱水目的是将污泥含水率进一步降低,使污泥由液态转化为固态,实现污泥的减容和减量,为污泥的输送、处置或者回收利用创造条件。目前污泥脱水主要方式有真空过滤脱水、离心脱水和压滤脱水等,脱水后污泥含水率基本在80%左右,80%含水率的污泥很难直接进行处置或利用,极少数污泥脱水方式将含水率降到60%以内,但往往脱水耗时长,基建设备投资大,脱水过程中需要添加大量絮凝剂,或者需要二次脱水才能达到,这些都会造成污泥脱水整体成本快速上升,因此,推广应用受到限制。桂林市某啤酒生产企业采用卧式弹簧压榨污泥深度脱水技术,将含水率95%左右的剩余污泥一次性快速脱水到60%以内。在此基础上,经过大量试验与实践,成功将啤酒生产过程中需要处置的废硅藻土液回收应用到污泥深度脱水处理污泥絮凝调理中,较好解决了废硅藻土液难处理的问题。

2 废硅藻土液应用于污泥深度脱水处理

2.1 废硅藻土液的收集与储存

硅藻土使用到失去助滤作用后,用水将废弃硅藻土冲洗下来,被冲洗下来的废硅藻土即成为废硅藻土液,废硅藻土液再经过隔膜泵输送到废硅藻土液回收罐。废硅藻土回收罐整体密封,顶端设置溢流并防臭气外泄装置,上部为圆柱体,下部为圆锥体,底部配备螺旋输送泵并安装流量计,日常根据污泥深度脱水需求按比例添加。

2.2 污泥深度脱水处理废硅藻土液添加比例的确定

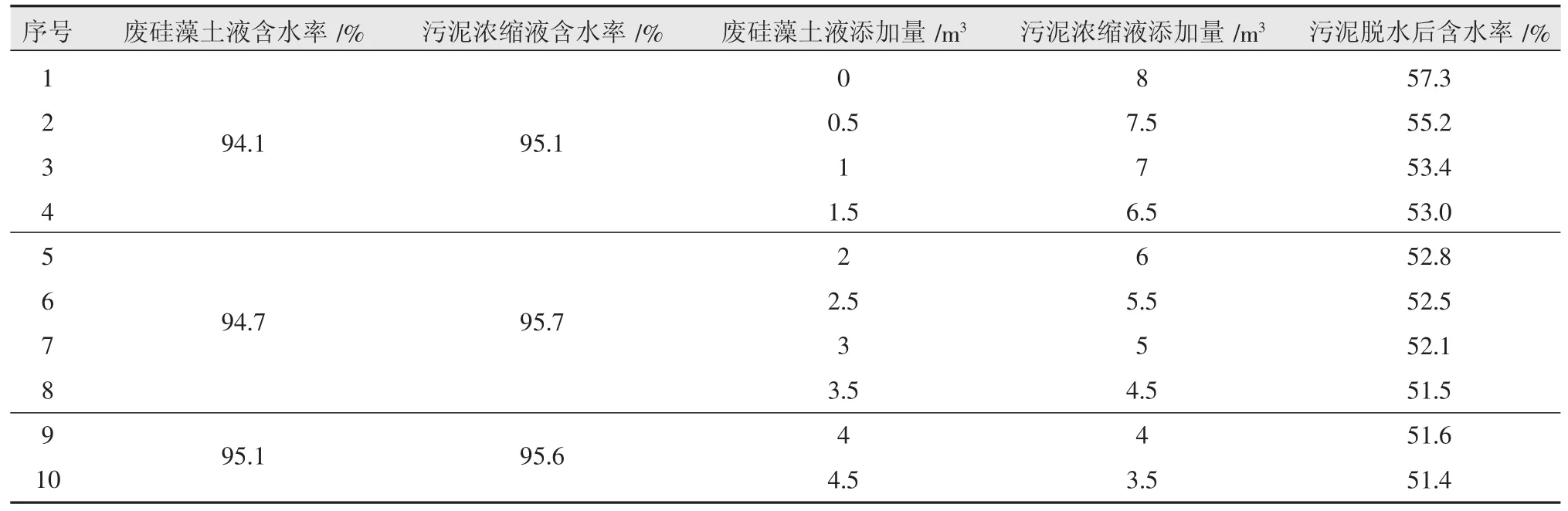

为能更好利用废硅藻土液,促进污泥深度脱水处理,2016年9月28—29日,按不同废硅藻土添加量分批进行污泥絮凝调理,达到调理效果后进料压滤和二次压榨,脱水后污泥含水率检测结果见表1。

表1 不同废硅藻土液添加量污泥深度脱水效果跟踪表

从表1可以看出,随着废硅藻土液添加量增加即污泥占比减小,污泥深度脱水后污泥含水率呈下降趋势,但在废硅藻土液与污泥浓缩的比例达到1∶1.3(即3.5∶4.5)后,下降趋势减缓,并且污泥调理后出现粘稠,脱水所需总时间变长,在废硅藻土液添加量达到50%后,进料压滤、二次压榨和卸料随之困难。但在废硅藻土液与污泥浓缩液的比例在1∶1.7(即3∶5)前,随着废硅藻土液添加量增加,相应的污泥进料压滤时间和压榨时间缩短,卸料也更为干净,减少污泥进料压滤和压榨时间,就是缩短污泥深度脱水周期时间,意味着污泥深度脱水处理系统的产能得到提升,卸料后滤布更为干净,意味着滤布不易堵塞,延长滤布清洗周期。另外,经跟踪试验,添加废硅藻土液后,同等污泥深度脱水效果的情况下,所需添加的三氯化铁和活性生石灰量会减少。

啤酒生产企业废硅藻土液产生量(按95%含水率计)约是啤酒生产量的1.5%,啤酒生产企业“厌氧+好氧”污水综合生物处理工艺中剩余污泥浓缩液量(按95%含水率计)约为啤酒生产量的6%,实际上,废硅藻土液回收量会小于产生量,但在污泥深度脱水处理实际运行中,可以按废硅藻土液与污泥浓缩液的比例为1∶4的量进行废硅藻土液的添加,这样,不仅可以增强污泥深度脱水效果、减少脱水时间、降低三氯化铁和活性生石灰用量,还可确保废硅藻土液的充分利用。

2.3 添加废硅藻土的污泥调理及其深度脱水步骤

桂林市某啤酒生产企业卧式弹簧压榨污泥深度脱水系统运行过程主要包括:污泥浓缩、污泥调理、进料压滤、二次压榨、卸料5个步骤,废硅藻土液在污泥调理步骤中添加,具体过程如下。

(1)污泥浓缩。将污水生物处理过程中产生的剩余污泥,用污泥泵输送到污泥浓缩池,通过重力沉淀或者添加絮凝剂加速沉淀浓缩,排除上清液后即可获得含水率小于95%的污泥浓缩液。

(2)污泥调理中废硅藻土添加。启动浓缩污泥输送泵,把污泥浓缩液输送到污泥调理罐,开启搅拌器,启动螺旋输送泵按加入比例添加废硅藻土液后,按药剂添加标准依次添加三氯化铁溶液、活性生石灰,继续搅拌一定时间后停止搅拌,观察污泥调理罐液面分层情况,以上清液清澈为最好,或者用烧杯取污泥调理混合液静置后观察,以污泥较快沉降和上清液清澈无浑浊为好,当达到此效果后即可进入下一步骤。

(3)污泥进料压滤。在上述步骤(2)调理达到效果后,开启油缸推动滤板保压,保压结束后在滤板与滤板之间形成较高密封性能的过滤腔室。开启污泥进料柱塞泵往过滤腔室进料,当污泥调理混合液进入滤板过滤腔室后,在柱塞泵较高输送压力下,利用多层滤布结构实现污泥和水的分离,水透过多层滤布系统从滤板排水口排出,污泥被阻隔在过滤腔室内,当被阻隔污泥把过滤腔室填满后即完成进料,实现污泥的第一次压滤。

(4)二次压榨。第一次压滤结束接着进入第二阶段压榨,利用油压系统推动可变腔室的滤板进行压榨,压力最大可达到2 900 N/cm2,日常运行控制在1 450~1 760 N/cm2,充分体现了卧式弹簧压榨机高压力和可变过滤腔室的设计特点。

(5)卸料。第二次压榨结束后进入卸料阶段,首先是滤板卸压,卸压后气动卸料程序启动,小车依次拉动每块滤板,进行气动卸料和滤布反吹洗,卸料和反吹洗结束,程序自动进入保压阶段,即利用油压系统推动滤板前行以保持滤板间200 N/cm2保压压力,达到保压压力后即进入下一周期的进料压滤阶段,依次循环实现连续运行。

2.4 实际运行情况

2017年1—10月该企业污泥处理情况如表2所示。产出脱水污泥4 014 t,投加40%浓度三氯化铁268 t,活性生石灰270 t,同比2016年减少40%浓度三氯化铁42 t,活性生石灰85 t,脱水污泥供应肥料厂3 308 t,绿化公司533 t,其他173 t。

表2 2017年1—10月污泥处理情况记录表%

从2017年1—10月该公司污泥处理情况看,添加废硅藻土液后,污泥深度脱水处理产出污泥含水率小于60%,同比2016年情况,三氯化铁和活性生石灰用量减少,降低了污泥深度脱水成本,较好解决了啤酒生产企业废硅藻土液难处理的问题,脱水后的污泥得到较好利用,大部分供应给附近生物有机肥料厂生产有机肥料,另外18%脱水污泥直接用于城市绿化工程和其他零星使用。

以上效果取得,是因为废硅藻土液呈酸性且硅藻土本身具有多孔结构,这些特性与三氯化铁特别是活性生石灰的某些功能相当。当废硅藻土液与浓缩污泥混合调理后,进料到卧式弹簧滤板腔室内,会增强泥饼骨架塑造,搭建更多水流通道,确保分离出来的水流更加畅通,同时,在卧式弹簧压榨设备高压力条件下,硅藻土表面和内部会截留和吸附大量污泥絮体,进一步增强脱水效果。另外,硅藻土本身是一种细颗粒物质,具有比表面积大和吸附能力强的特性,能提高化肥肥效[6],是良好的微生物菌剂载体[7],可以有效改良土壤微生物环境[8]。因此,添加废硅藻土的脱水污泥较适合于生产有机肥料和直接用于绿化工程。

3 结论

(1)将需要处置的废硅藻土液回收应用到污泥絮凝调理深度脱水中,可以增强污泥调理和脱水效果,较好满足脱水后污泥含水率小于60%的污泥深度脱水目标。

(2)废硅藻土液的应用,可以减少调理药剂三氯化铁和活性生石灰用量,解决废硅藻土液难处理难题的同时,降低污泥深度脱水成本。

[1] 邓洁,陈刚.谈硅藻土过滤器在游泳池水处理中的应用[J].给水排水,2011,37(6):78-81.

[2] 吴迪.废硅藻土储存与排放设备对策[J].啤酒科技,2013,184 (4):57.

[3]韩贞圣.啤酒过滤废硅藻土的处理实践[J].啤酒科技,2007,113 (5):45.

[4]顾潇,杨殿海,武博然,等.非规范堆放剩余污泥的脱水性能改善试验研究[J].环境污染与防治,2016,38(10):33-40.

[5]李晓瑜,彭子城,梁凯云,等.污泥深度脱水干化/焚烧技术分析及其经济性评估[J].再生资源与循环经济,2016,9(9):33-37.

[6] 陈菁,臧小平,孙光明,等.利用硅藻土提高化肥肥效的研究[J].土壤通报,2003(6):551-553.

[7] 李永兴,匡柏健,李久蒂.不同载体对微生物菌剂质量的影响[J].土壤肥料,1999(6):30-32.

[8] 任一猛,王秀全,赵英,等.农田栽参土壤的改良与培肥研究[J].吉林农业大学学报,2008,30(2):176-179.

——基于BECO PR Steril40滤板替换50P滤板进行过滤