窑回灰在连续型生料均化库内的偏析分析及解决办法

谢建中,连学文

我公司两条生产线原设计均没有专门的窑回灰(以下简称回灰)处理工艺(见图1),加上对回灰及NC型连续生料均化库等认识的不足,在生料辊磨出现长时间停机时,其给生产质量带来了相当大的影响,严重时因熟料KH高,fCaO居高不下,安定性也难以保证,即使在生料高库存的情况下也必须“停窑待磨”。这严重制约着窑热工制度的稳定、辊磨产量的提高、“避峰就谷”用电生产的组织,成为了生产的“瓶颈”。

1 回灰对生产质量的影响现象

在窑、磨同步运行时,一般情况下回灰是通过入库提升机,与出磨生料共同入库的,基本不存在回灰影响的问题。辊磨停机时,根据实际生产情况,将回灰对生产的影响主要分以下几种情况进行描述。

1.1 辊磨停机窑生产时回灰入库

2012年10月之前,在辊磨停机时,一般的工艺措施是将回灰入生料均化库,并根据熟料KH及窑工况变化,通过适当外掺粉煤灰进行调节,但实际效果不理想。以2012年6月23日辊磨停机时为例,从表1可以看出,从辊磨停机开始,熟料KH逐渐升高,停机6h已达0.924,虽通过掺加粉煤灰调整,但12h后也达到了0.941,实际生产中在不掺加粉煤灰或随着停磨时间的继续延长,熟料KH曾>0.970。

1.2 辊磨停机,窑连续生产时回灰入窑

看到“回灰入库”存在的不足后,结合生产工艺条件,经过分析、实践,自2012年10月开始,在辊磨停机时将“回灰入库”改为“回灰入窑”。经过实践证明,此工艺措施虽存在因回灰量不稳定,引起入窑喂料量波动的不足,但可以明显缓解回灰对生产质量的影响。以2013年3月21日辊磨停机为例,从表2可以看出,辊磨停机≯12h,可以保证窑正常煅烧,如果措施得当、及时,基本可以保持窑16h正常生产。

1.3 辊磨、窑同步停机后,再同步开机回灰入库

除了以上两种现象外,在生产中发现还有另外一种“奇怪”现象,即每次在窑较长时间停机后刚开机时(目前最短停机时间是48h),即使辊磨与窑同步开机回灰入库的情况下,熟料KH也会很快升高。

以上三种现象,在辊磨开机后,随着时间的延长,或通过及时大幅度降低出磨生料KH,或慢或快,熟料成分会逐渐转入正常。

经了解,这也是众多使用连续型生料均化库的水泥生产线存在的共性问题。

2 回灰在生料均化库中的偏析机理分析及缓解措施

上述现象说明,在此特定条件下,均化库内的物料出现了较严重的偏析现象。借此,对粉体物料在连续型生料均化库中的偏析谈一些看法。

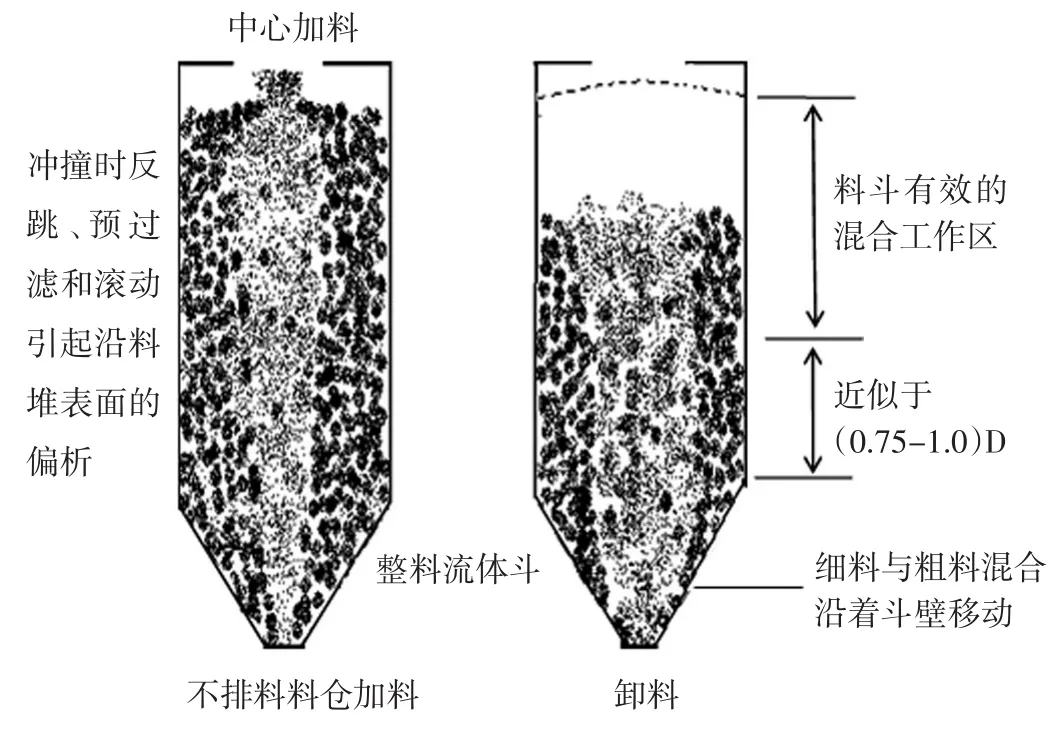

2.1 细颗粒的渗透偏析机理

根据粉体流变学理论,粉体颗粒在运动、成堆或从料仓中排料时,由于粒径、颗粒粒度、颗粒性状、表面性状等的差异,粉体层的组成呈不均质的现象称为偏析。偏析现象在粒度分布范围宽的,自由流动颗粒粉体物料中经常发生。粘性粉料在处理中一般不会发生偏析,但包含粘性和非粘性两种成分的粉料中可能会发生偏析。细颗粒的渗透作用是导致非粘性物料偏析的主要因素。细颗粒在流动期间自身重新排列,可能通过较大的颗粒空隙渗漏,如料仓加料、卸料过程中的渗漏偏析(图2为整体流动中典型的偏析与混合)。

图2 整体流动中典型的偏析与混合

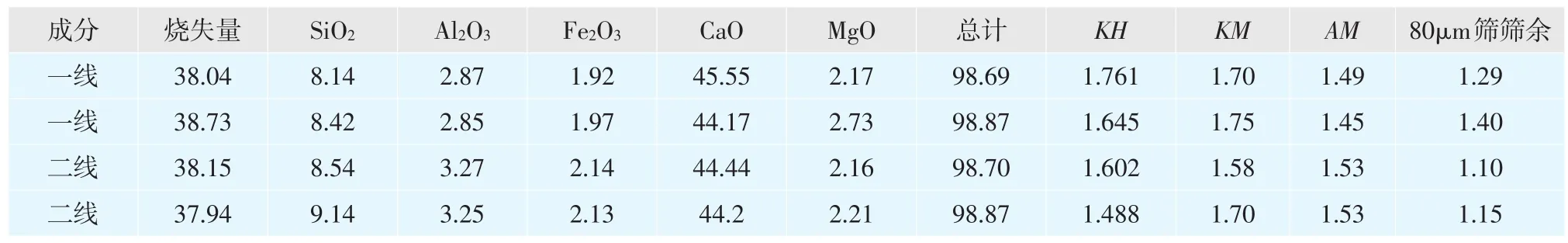

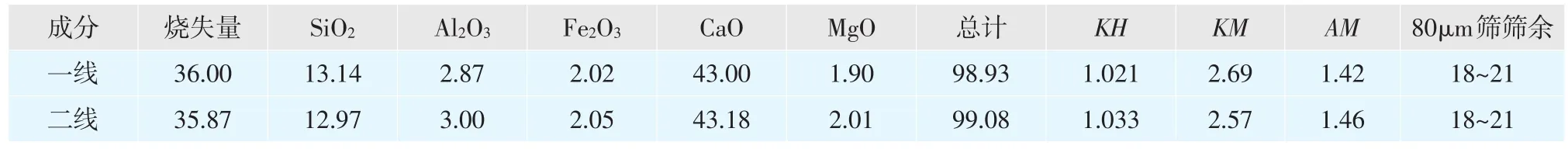

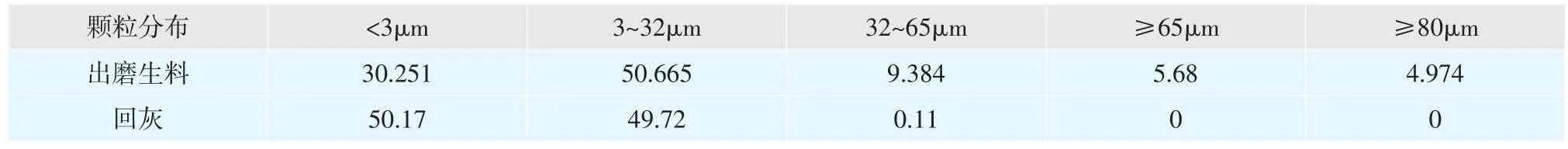

2.2 回灰特征

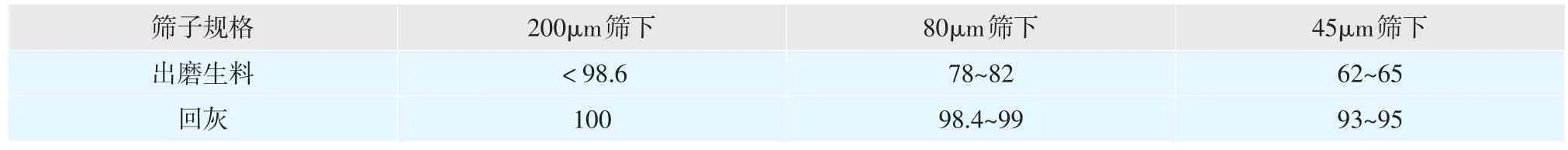

为此,我们对回灰化学成分及颗粒组成进行了分析。从表3回灰与表4出磨生料化学成分对比可以看出,我公司窑回灰与众多水泥企业一样,也存在KH高、细度细的特点。为进一步分析回灰颗粒特征,我们使用水泥激光粒度分析仪、不同规格的细度筛,进行了颗粒分布检测(见表5、6),综合来看,尽管水泥激光粒度分析仪检测出磨生料及回灰存在较大误差,但相对于出磨生料,仍可以看出回灰具有颗粒分布更集中的特点。

根据以上分析认为,在回灰与出磨生料混合入库的情况下,均化库在加料与卸料过程中,物料具有发生渗透偏析的潜在可能性。

2.3 库内物料堆积状态,动态转化诱发细颗粒偏析发生

连续型生料均化库均化原理是利用空气搅拌,重力作用,产生“漏斗效应”,使生料粉在向下卸料时,尽量切割多层料面,充分混合。利用不同的流化空气,使库内平行料面发生大小不同的流化膨胀作用,有的区域卸料,有的区域流化,从而使库内料面发生倾斜,进行径向混合均化。简单讲,就是空气搅拌、重力切割、径向混合,三者相辅相成、共同作用。

表3 窑回灰化学成分(%)及率值

表4 出磨生料化学成分(%)及率值

表5 出磨生料、回灰粒径分布,%

表6 出磨生料、回灰不同规格筛子筛余,%

陈立明[2]研究认为,粉体大库内,粉体的物理流动性在实际储存与卸放过程中,在粉体含气量等多种因素影响下,库内物料的堆积状态分布会呈现大跨度的动态变化。那么,对于水泥生料均化库来讲,也应存在这一客观物理现象。

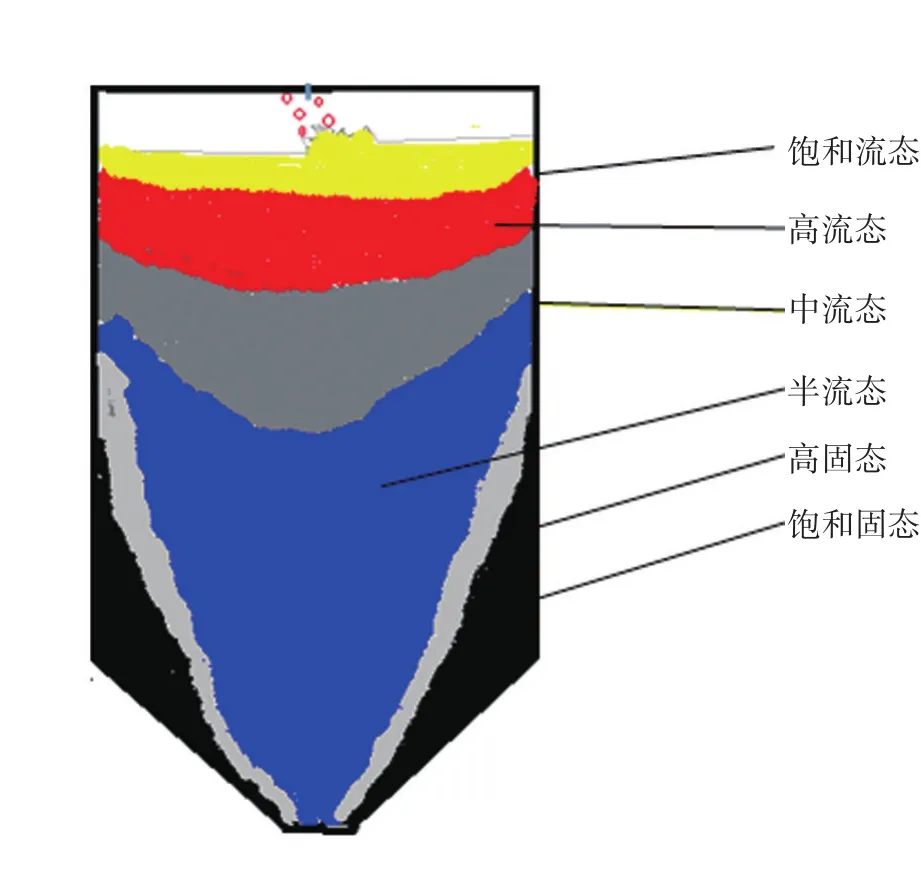

结合生产实践分析认为,生料均化库在上部进料与下部卸料同时进行时,在进料动能、气体流化等的共同作用下,库内物料的堆积状态从顶部到底部,基本按照饱和全流态向饱和固态依次分布(见图3),物料整体流动性高,均化库的重力切割、径向混合、空气搅拌等均化功能原理均得以正常发挥,出库生料成分相对均匀稳定。

图3 理想粉体大库的动态卸放流动性分布

但在辊磨停机不进料、只卸料的情况下,随着停止进料时间的延长、含气量的降低,库内物料的堆积状态发生大跨度变化,饱和全流态、次低密度高流态的堆积状态快速消失,物料的整体流动性降低。连续卸料时,仅靠气体的流化作用,径向混合作用逐步弱化,在“漏斗”效应作用下,由于细颗粒渗透偏析,料斗中部区域含细颗粒物料相对较多、卸料速度相对较快,此时卸出物料中细颗粒比例逐渐增加,在生产上表现为KH的逐步升高。如果此时回灰处于入库位置,无疑会使此种现象加剧。并且随着停止进料时间的继续延长,极有可能形成贯穿整个料层高度的漏斗流,出现“先入先出”现象。我公司曾出现因辊磨故障24h不能开机回灰入库的情况下,熟料KH达到了难以想象的0.970。磨机开机后,随着入料时间的延长,在进料的反复冲击震荡作用下,库内物料的流动性逐渐转好,此种现象逐步消失。

在长时间不进料、不卸料情况下,库内物料流动性处于最差的饱和固态或高固态,在开机卸料时,物料的流动性将由最差状态向正常状态逐步转变。起初在流化空气作用下,仅在料库底部形成无数有限高度漏斗流,已含有回灰的物料受“漏斗”效应作用,也会发生渗透偏析,同样磨机开机后随着入料时间的延长,在进料的反复冲击震荡作用下,库内物料的流动性逐渐转好,现象也逐渐消失。

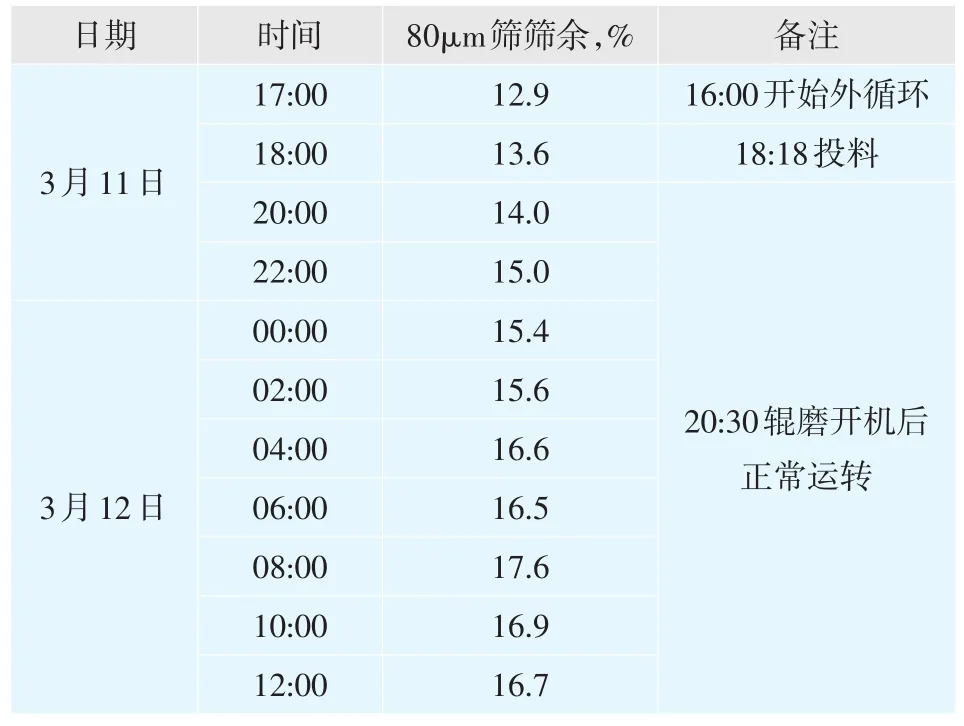

经检测,辊磨停机前后,入窑生料细度的变化也验证了此现象。从表7可以看出,公司二线2015年大修后刚开窑时,入窑生料细度约在13%,明显低于正常生产时的17%,直至投料约8h后,入窑生料细度才逐步上升,稳定在17%左右。

3 解决办法

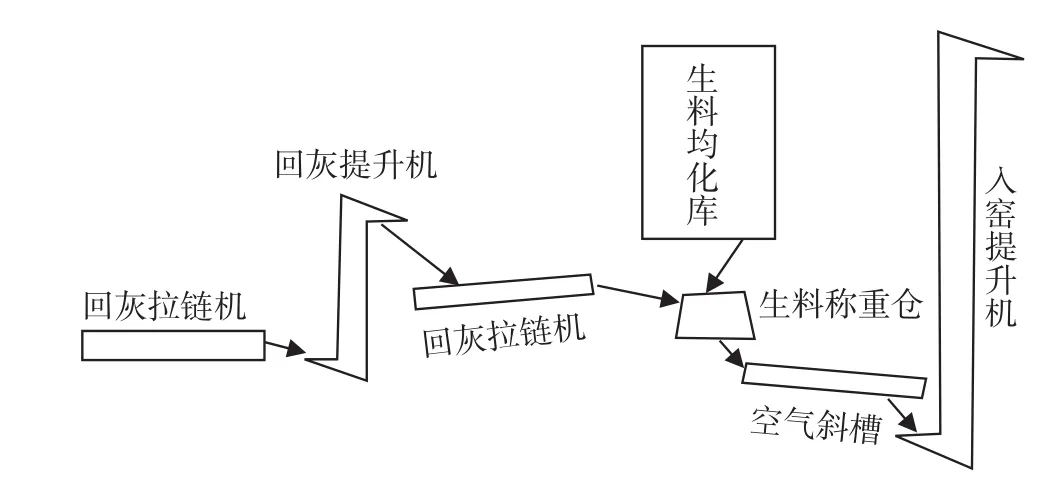

(1)杜绝回灰入生料均化库。我公司一线通过技术改造,将回灰入称重仓后,问题得到了根治。回灰改造工艺流程见图4。

(2)在没有改造的情况下,建议生料磨短时间停机过程中,将回灰直接入窑消耗掉,缓解回灰影响。若使用无烟煤作燃料时,因为窑煅烧能力稍弱,KH快速升高时窑况恶化较快,根据我们的生产经验,一般控制磨机停机时间≯6h,且不能频繁停机,否则也不易控制,特别当生料库存料偏低时。

表7 2015年公司二线3月窑大修后投料前后入窑生料细度变化

图4 回灰改造工艺流程图

(3)在没有改造的情况下,窑、磨长时间停机后再开机,通过强制“活化”,尽快使生料均化库状态恢复,缓解回灰影响。方法一,窑投料前24h喂料系统外循环,通过强制“活化”,提前使生料均化库内物料堆积状态恢复正常;方法二,窑投料后,人为调整控制充气换区时间,一般采取对区充气卸料,每小时更换两个区,依次循环一周,同样也可以达到强制“活化”效果。

对于(2)、(3)措施,一般还要辅以调料手段,在生料磨开机情况下,紧密结合出窑熟料质量情况,及时灵活控制出磨生料率值,使生产尽快恢复正常。

4 结语

入窑生料的稳定是窑热工制度稳定的重要条件,这是众所周知的道理。在生料磨停机等特殊情况下,已入库的回灰在生料均化库内,随着物料流变形的转变是会出现偏析的,其对生产带来的负面影响是不可忽视的。借此也希望企业在设计阶段要提前考虑窑回灰的处理工艺,完善工艺条件,做好各工艺环节之间的衔接,从根本上消除回灰对生产质量的影响。

参考文献:

[1]陶珍东,郑少华.粉体工程与设备[M].北京:化学工业出版社,2010.

[2]陈立明.粉体大库储存与卸放流动性分布与传导力学分析[J].中国水泥,2013,(6).■

中材装备集团有限公司主编的四项国家标准颁布实施

中材装备集团有限公司主持编制的GB/T 35150.1-2017《新型干法水泥生产成套装备技术要求第1部分:生料制备系统》、GB/T 35150.2-2017《新型干法水泥生产成套装备技术要求第2部分:烧成系统》、GB/T 35167-2017《水泥立式辊磨机》及GB/T 35168-2017《水泥工业用辊压机》等四项国家标准,已由全国建材装备标准化技术委员会及中国国家标准化管理委员会于2017年12月19日发布,自2018年11月1日起开始实施。

四项标准的出台填补了我国水泥工业该领域的空白,对化解过剩产能、“一带一路”、装备走出去以及节能减排等方面具有重大意义。

四项标准中,两项新型干法水泥生产成套装备技术国家标准,明确规范了新型干法水泥生产成套装备中生料制备系统和烧成系统的涵盖范围、工艺流程、设备要求、自动化控制水平、考核内容等技术方法和参考指标,指导水泥生产中生料制备环节方案的设计、煤炭电力等能源消耗、污染排放等作业程序,促进水泥工业向资源节约型及环境友好型方向发展;水泥辊磨、辊压机两项国家标准,进一步规范了相应装备的制造等要求。