水泥智能优化控制系统在海外项目中的应用

魏灿,张园园,艾军

1 水泥智能优化控制系统TCOCS[1]

水泥智能优化控制系统TCOCS(Cement Optimization Control System)是由天津水泥工业设计研究院有限公司电气自动化设计研究所和中材(天津)控制工程有限公司联合开发的、针对水泥厂复杂生产过程的一款新型自动控制系统。系统软件利用计算机控制技术,采集DCS系统的实时生产数据,并结合化验室的质量数据,利用多变量预测控制、模糊控制、鲁棒控制、最优控制和自适应控制等多种先进控制技术,实现原料粉磨、烧成窑尾、烧成窑头、水泥粉磨车间所有关键生产环节的过程优化控制,并能够及时检测且自动处理经常发生的特殊工况,达到安全、稳定、优化的自动控制效果,提高产量,降低能耗,保证产品质量,达到环保要求,稳定系统控制,最大程度地提高水泥生产企业的利润。

TCOCS系统集合了大量的水泥生产工艺知识及操作经验,更加适用于水泥生产的实际工况;该系统采用了多变量带约束的预测控制算法,并配有特殊工况识别模块、应用监控模块、故障诊断模块等,运行更加稳定可靠。

TCOCS系统通过OPC服务器采集DCS数据。实时数据通过信号处理模块、软仪表模块、失效数据检测模块、噪声检测模块等方式进行处理。处理后的数据一方面用于生产工况识别模块,及时发现特殊工况并执行相应的自动处理算法;另一方面用于预测控制模块,计算目标控制变量的变化趋势、幅值及控制律,从而进行优化控制;同时用于监视设备及软件运行,及时发现故障并自动处理,并在超出控制范围的情况下语音报警提醒操作员进行手动干预。

采用该TCOCS系统,预期能够使水泥生产增产1%~12%,将过程变动性减少40%~80%,从而减少废料和原料,每吨能源成本减少1%~10%,达到环境排放法规所需的成本降低大约50%,在不超过环境限制的前提下能最大限度地提高产量、提升产品质量,同时安全稳定生产;能够极大地降低操作员的工作强度,大大提升企业的自动化、信息化管理水平,给企业带来可观的经济和社会效益,增强企业的综合竞争力。

2 窑优化系统的构成

本次在印尼BOSOWA MAROS LINE2 5 000t/d CLINKER PLANTS投用的水泥智能优化控制系统为窑优化系统(简称KOS),主要包括三个模块:烧成窑尾模块、烧成窑头模块、篦冷机模块,实现了窑转速、窑喂料、窑喂煤、高温风机转速、窑头负压、篦冷机各室风机等的优化控制,显著提高了窑系统运行的稳定性,提高了熟料产品质量,实现了节能增效。窑系统优化控制构成及原理见图1。

(1)烧成窑尾控制模块。主要包括分解炉温度自动控制系统、高温风机及预热器氧含量自动控制系统等。水泥窑系统优化节能控制模块能够稳定并最优化烧成工况,稳定产品质量,提高产量,降低电耗,稳定O2、CO和NOx的含量,减少人为干扰,实现窑系统的自动控制。

(2)烧成系统控制模块。针对多变量非线性控制模型,采用专家控制算法,通过分析比色高温计、烟室温度、窑主电流等参数,计算得出回转窑烧成带温度,并将其模糊化,综合分析燃烧带温度、分解炉气体分析仪以及窑尾烟室气体分析仪O2含量来控制窑喂料量、窑喂煤量、窑转速以及高温风机转速。

图1 窑系统优化控制构成及原理示意图

(3)篦冷机优化控制模块。主要包括篦冷机风量(风机转速或进风阀门)自动控制系统、篦冷机压力自动控制系统、窑门罩负压自动控制系统等。篦冷机优化节能控制模块能够稳定并最优化烧成工况,稳定产品质量,提高产量,降低电耗,稳定O2、CO和NOx的含量,减少人为干扰、实现窑系统的自动控制。

3 窑优化系统的配置

TCOCS系统是采用C++语言从底层开发而成,不依赖于DCS系统,因此操作简单灵活,一般安装在一台操作站中即可。系统的操作过程主要包括TCOCS软件安装、OPC服务器配置、数据库配置、软件授权安装、DCS接口配置、数据采集、参数调试等。

TCOCS系统实现原理有以下步骤:水泥优化控制系统通过OPC通讯实时从DCS系统中读取需要的变量数据,并将数据保存到SQL Server数据库中;对采集到的数据进行处理和分析;分析变量数据得到控制系统的模型;把输入输出变量代入到智能算法中,由智能算法得到可以使控制变量达到预定值的控制律;传递智能算法得到的控制律,经OPC通讯写回到DCS系统中,进而控制执行器的动作。因此在使用本软件之前需要进行一些必要的配置,包括OPC服务器配置、数据库配置和DCS端接口配置。

3.1 OPC服务器配置

BOSOWA II线的DCS采用ABB 800XA系统,由于该系统安装相对复杂,我们采用本地OPC服务器方式连接DCS系统。具体步骤如下:

(1)KOS服务器的安装;

(2)KOS服务器加入DCS域;

(3)800XA服务器添加KOS服务器节点;

(4)KOS服务器本地机连接节点;

(5)测试KOS本地OPC服务器。

3.2 数据库配置

TCOCS系统的数据层采用SQL Server2008数据库,主要存储优化系统必需的变量、实时数据,以及控制模块运行时间,当控制模块停止时,自动将运行时间写到数据库中,以备后期查看统计投用率等。具体步骤如下:

(1)SQL Server2008安装;

(2)数据库恢复;

(3)自动备份数据表格;

(4)获取数据库连接符。

3.3 DCS接口配置

为了提升TCOCS系统操作便捷性,本系统支持DCS端启停控制模块,这样可以有效地减小用户操作难度。TCOCS软件运行后,用户可以通过DCS端画面上的启动按钮来启动该控制回路,并可以在画面上设置控制值,实现该控制模块的启动及控制。

根据BOSOWA项目具体情况开发出优化控制系统专用功能块库TCOCS1.0。该功能块库具有简洁的人机交互界面、操作站优先/服务器优先自由选择、符合操作员习惯的功能块方式、操作简单可靠、优化服务器端免维护等特点。该功能块库包括分解炉控制模块接口功能块TCOCS_Preheater、烧成系统控制模块接口功能块TCOCS_Kiln、通讯监视功能块TCOCS_Kilnheart等,部分功能块界面(faceplate)如图2所示。

图2 功能块TCOCS_Preheater及TCOCS_Kiln界面

该功能块具有以下特点:

(1)在线/离线切换,目标值设定;

(2)操作上下限设定;

(3)查看关键参数历史趋势;

(4)查看用户操作手册;

(5)自由切换控制变量;

(6)自由切换三种工作模式。

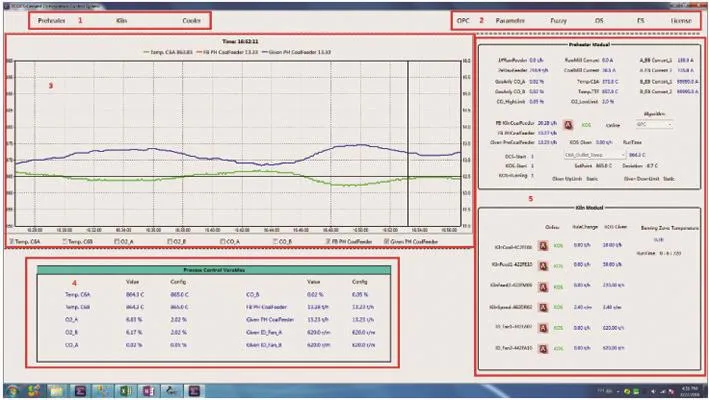

本项目的窑优化系统实现了窑喂料、窑喂煤、窑转速、高温风机等7种设备的自动控制,操作界面如图3所示。

图3 KOS操作界面

4 窑优化系统的调试

按照本文第三节的配置步骤及《水泥智能优化控制系统TCOCS用户手册》将系统配置完毕后,通过数据采集系统采集实时数据,然后使用我们自主开发的模型识别软件——TCOCS Identification,将辨识出的控制模型参数指导后继调试工作。

KOS软件共分三个主页面,分别对应烧成窑尾、烧成窑头及篦冷机。以烧成系统为例进行介绍,该界面共分为以下部分:(1)界面切换按钮;(2)调试参数按钮;(3)历史曲线界面;(4)过程数据界面;(5)控制命令界面,Preheater和Kiln界面共用。如图4所示。

图4 烧成系统界面

(1)历史曲线界面。显示过程控制参数的历史曲线。子界面下侧有8个复选框,勾选后该复选框的变量会在Trend里显示,在Trend显示区域点击鼠标右键,则会弹出Trend Option对话框,对趋势显示进行配置。可以设置左右坐标轴以及时间轴的显示范围。选中左右坐标轴的自动范围复选框,则自动根据曲线值缩放到合适的显示范围。

KOS程序自动将已勾选复选框的前两个吸附到左侧坐标,其余已勾选复选框吸附到右侧坐标轴,Trend最多可同时显示5条曲线。图5中,勾选CO_A、CO_B和Given PH Coalfeeder三条曲线,因此CO_A、CO_B吸附到左侧坐标轴,Given PH Coalfeeder吸附到右侧坐标轴,将Trend Option对话框中左右坐标轴自动范围勾选。

图5 Trend界面及Trend Option对话框

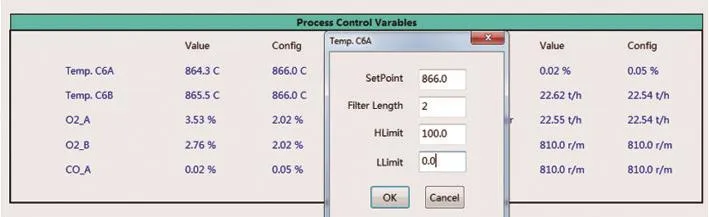

(2)过程参数界面(图6)。显示过程控制参数实时值及配置,分为两列Value-实时值,Config-过程参数配置,在该数值单击鼠标左键弹出配置对话框,Setpoint-过程参数设定值;FilterLength-参数滤波水平;HLimit-Trend数据归一化显示上限;LLimit-Trend数据归一化显示下限。

图6 过程参数界面及Option对话框

(3)控制命令界面(图7)。烧成窑尾模块的启停命令按钮,包含两个按钮及该模块所有相关的参数,启动按钮以及Online按钮。如果客户选择操作站优先模式,则该按钮用于调试阶段启停控制模块;如果客户选择服务器优先模式,则该按钮用于直接启停控制模块。注意:在启动烧成窑尾模块时Online按钮显示Online,如果显示Offline,则无论客户选择何种优先模式,KOS都无法启动。

图7 烧成窑尾模块控制命令界面

5 窑优化系统的控制效果

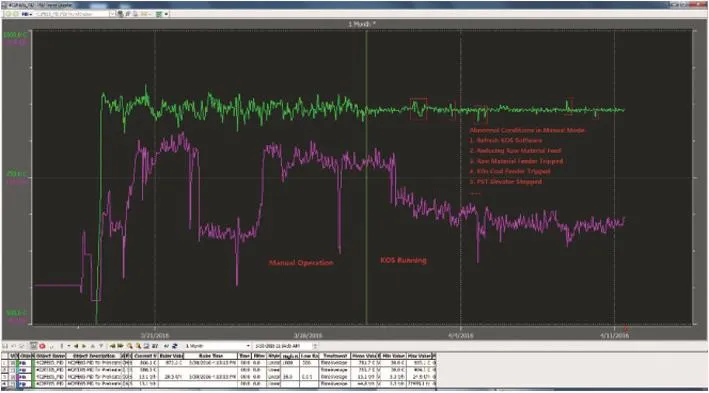

截至目前,系统已安全、稳定、连续、自动、优化运行近十个月,系统性能完全媲美甚至超过其他国际知名品牌,尤其是分解炉温度的控制效果得到业主的高度认可,控制效果如图8所示。

系统投用后,分解炉温度波动范围迅速收敛,能够达到正常工况条件下±5℃以内波动,甚至能够长期保持在±3℃的范围之内,全工况在±10℃之内波动。相比之前人工手动控制,波动范围缩小了75%,运行率达95%以上,大幅提高了分解炉温度的稳定程度,大大改善了烧成系统的工况,稳定了产品质量。当操作员改变分解炉温度设定值时,该系统反应灵敏,跟踪迅速,控制效果明显。采用该系统,能够极大地降低操作员的工作强度,解决了不同水平操作员操作效果差异这一难题,最大限度地减少了人为因素对窑系统的影响。

图8 分解炉出口温度:手动操作对比TCOCS优化

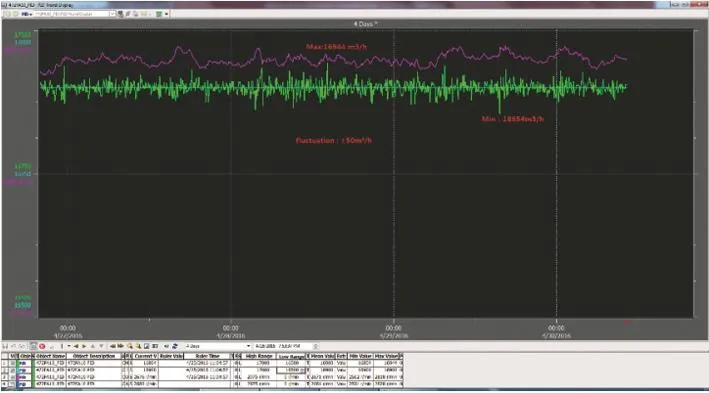

TCOCS运行时篦冷机冷却风机风量波动见图9,各室风量波动范围迅速收敛,能够达到正常工况条件下±50m3/h以内波动,全工况在±300m3/h之内波动。相比之前人工手动控制,波动范围缩小了85%,运行率达99%以上;篦冷机篦下压力波动范围迅速收敛,能够达到正常工况条件下±100Pa以内波动,甚至长期能够保持在±50Pa的范围之内,全工况在±150Pa之内波动。相比之前人工手动控制,波动范围缩小了70%,大幅提高了篦冷机篦下压力的稳定程度。

此外,在印尼BOSOWA MAROS LINE2 5 000t/d CLINKER PLANTS投用的水泥智能优化控制系统现已通过验收,近十个月生产数据显示,每吨熟料平均节约实物煤5kg,节煤比例2%,游离氧化钙合格率(fCaO≤1.5)提升20%,达到了节能降耗减排的控制效果,预期能给业主带来可观的经济效益和社会效益,大大提升企业的自动化、信息化管理水平,增强企业的综合竞争力。

图9 TCOCS运行时篦冷机冷却风机风量波动

6 结语

天津院自主开发的TCOCS系统在海外EPC工程的首次成功应用,标志着公司信息化研发团队长期不懈的技术积累和技术创新已初见成效,填补了公司在水泥智能控制方面的空白,提升了公司提供高端技术服务的能力,为公司带来了较好的经济效益。

参考文献:

[1]王靖,艾军,魏灿,等.水泥智能优化控制系统的应用研究[J].水泥技术,2016,(2):31-34.■