原料风扫管磨系统的改进经验

蔡武

1 问题分析

我公司在南美某EP项目的原料磨系统中采用了风扫磨系统。当前,这种系统用于煤粉制备较常见,但作为原料粉磨,相对来说较少,其系统流程见图1,主机设备参数见表1。

图1 改进前系统流程图

该项目在原料磨系统投产后,达产达标困难,主要问题如下:

(1)选粉机粗粉斜槽经常堵塞,说明回粉量太大,且合格成品占比非常高,成品含量达75.7%,另外,回粉中也有部分5mm左右的粗料。

(2)大球球耗超高,达100g/t(正常≤25g/t)。

(3)产量最大只能到72t/h,无法满足设计要求。

表1 主机设备参数

针对回粉斜槽堵塞的现象,我们首先检查了选粉机,未发现任何异常;其次检查了回粉斜槽,包括充气系统,斜槽透气布不存在破损现象,充气系统充气正常。经过分析发现,回粉中成品太多,应该是风量不够造成的;而回粉中存在粗颗粒,说明磨内风速和出料管内风速过高。

在原料磨系统运转过程中,还经常出现运转一段时间后,磨机产量急剧下降的现象。针对该问题,我们首先对原料磨配套设备逐一排查,未发现问题,因此决定在磨机正常工作状态下急停,检查磨内不同尺寸研磨体的分布。经检查,发现从磨头的大直径研磨体到磨尾的小直径研磨体,大小分布均正常,但存在以下三个问题:

(1)筒体内料面高度已经与隔仓板中间孔下缘平齐(当时的装球率只有91%),这是大研磨体进入烘干仓所致。

(2)在大研磨体区域,φ100mm和φ90mm的研磨体未见,φ80mm和φ70mm的研磨体也少见,基本上都是直径φ65mm左右的研磨体,说明大研磨体都已经被磨成较小的研磨体了。

(3)在磨头大研磨体区域无物料,全是锃亮的研磨体,这表明磨内风速太高,在磨机正常运转状态下,物料从烘干仓一进入研磨仓,就被迅速拉到磨尾,导致大研磨体磨耗高。同时,也导致系统产量满足不了设计要求,因为大研磨体基本不做功,物料基本都在小研磨体区域研磨,小研磨体研磨大颗粒物料的研磨效率肯定会很低,从而影响系统的产量。

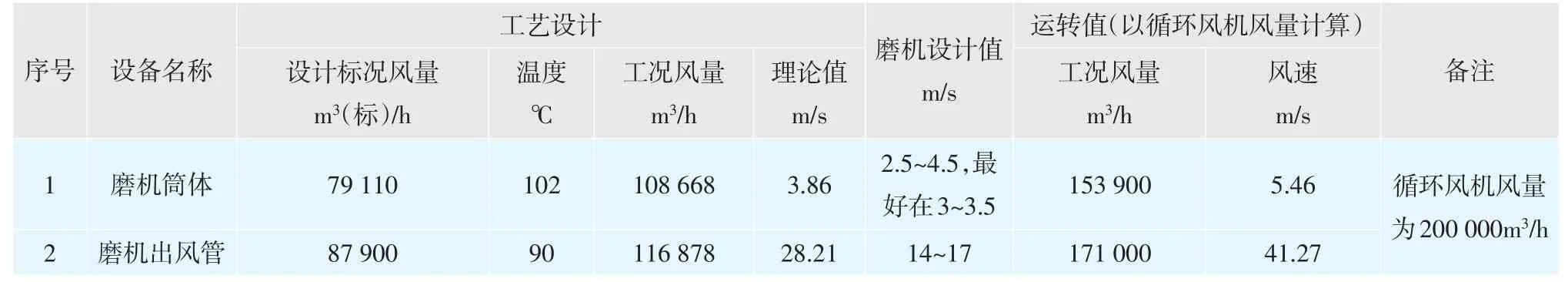

根据表2可以看出,磨内风速尤其是出风管的风速较高,这是造成粗磨区粉磨效率低,较大颗粒物料进入选粉机的原因。

2 改进措施

根据上述系统存在的问题,分步进行解决:

(1)解决料面与隔仓板中间孔下沿平齐的问题。临时解决办法是加一圈圆环,焊接在靠研磨仓一端的隔仓板支架上,缩小中间孔的直径;永久性的解决办法是重新设计并制造新的隔仓板,将篦板内圈的半径减小,从而保证在正常运转状态下,物料平面与中间孔下沿有150mm左右的距离,这也是一定程度上提高球磨机填充率的办法。

(2)降低磨机筒体内热气通过量,从而降低磨内风速。

(3)加大选粉机的通风量,从而提升选粉效率。通过在系统上增加一个风管,即从循环风机出口风管处接出一根风管到选粉机的入口,具体见图2,对选粉机进行补风,从而增大系统风量。这在一定程度上减少了通过磨机的风量,降低了磨筒体和出料管内的风速,从而确保了大研磨区域能够正常工作,降低大球的球耗。为此,小球研磨区域也能实现正常工作,小球的磨料耗相应也能降下来。

图2 改进行后系统流程图

表2 磨机设计参数和实际运转的参数

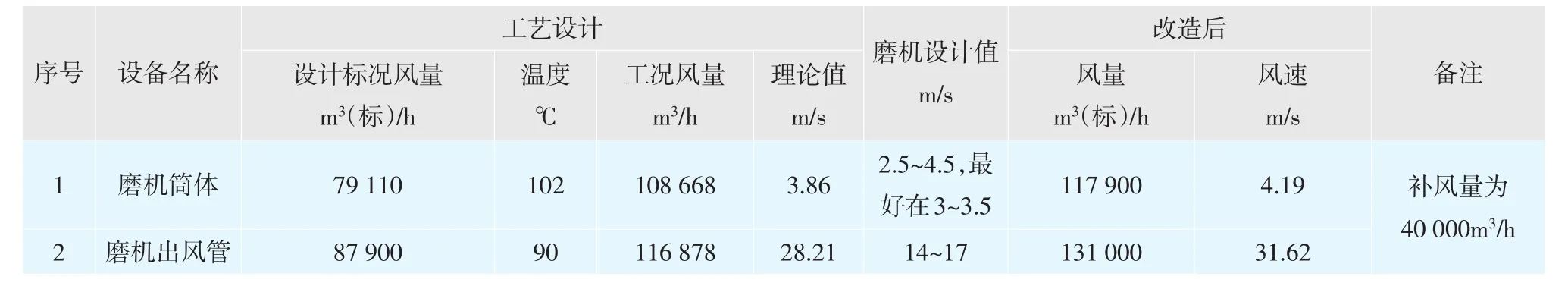

表3 根据风量平衡计算,理论上补风量的范围为0~60 000m3/h

另外,对选粉机本身进行调整,即调整折流锥和选粉机内锥体之间的间隙,由原来的25mm调整为45mm。间隙设置为25mm时偏小,现场一般根据实际情况进行调整,设置为40mm左右的居多。

从表3可以看出,磨内风速和出风管风速明显降低,如果加大补风量,有关速度还将进一步减小,而且,在此计算中,循环风机的风量取最大值,因此,若循环风机风量在一定范围内减少,上述表中的有效风速还将进一步减少。当然,出风管内的风速可能还达不到14~17m/s,这是由于出风管设计偏小所致,但只要磨内风速降低到设计值范围内,大颗粒物料就不会被拉进出风管,就不会有大颗粒物料进入选粉机。

3 结语

经过上述改造,原料磨的运转情况得到极大的改善,在其他参数满足的条件下,原料磨的产量达到了设计要求,并通过了考核,产量为82t/h,其他性能指标也都满足了设计要求,研磨体的消耗也降到合理的范围内。■