MLSMLS37263726生料辊磨提产降耗技改经验

班红建

华润水泥(鹤庆)有限公司共有两条2 500t/d熟料生产线,2号生产线于2011年投产,窑产量达到2 800t/d,而配套的MLS3726辊磨产能偏低、细度偏粗,正常生产生料辊磨产量187t/h,R80μm控制在25%左右,R200μm控制在3%左右。为提高生料辊磨的产量,降低原料磨工序电耗,控制细度,满足窑的生产需求,公司决定对2号生料磨进行技术改造。

本次改造采用总承包方式,由中材(天津)粉体技术装备有限公司承担,主要采用其先进的LV选粉机技术进行改造。

1 技改前期调研及目标设计

1.1 技改前工艺设备配置(见表1)

1.2 MLS3726生料辊磨入磨配料情况(见表2)

1.3 MLS3726生料辊磨系统配料成分(见表3)

1.4 技改目标设计

根据物料的特性,本次技改目标是:在保证生料细度R200μm<2.0%的条件下,平均产量提高10%,生料工序电耗下降2kWh/t。

2 技改方案、内容及实施情况

2.1 辊磨主机本体改造

表1 2号生产线技改前工艺配置

表2 入磨物料配比

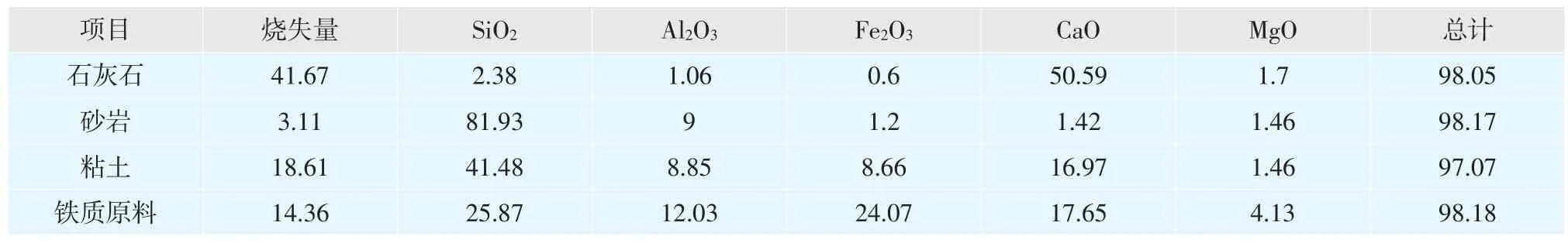

表3 入磨物料化学成分分析,%

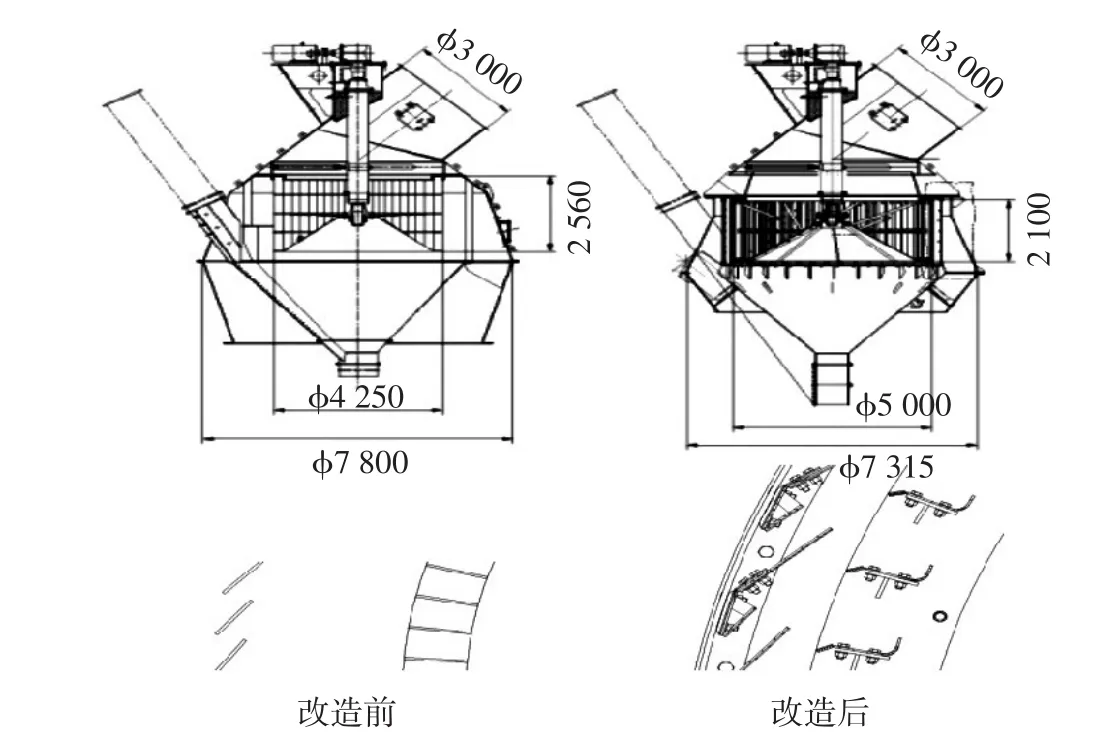

2.1.1选粉机技改(图1)

采用LV技术,包括选粉机壳体、导风叶片、转子、内锥体、下料管制作及更换,出口耐磨陶瓷涂料浇筑,进、出风管道改造。

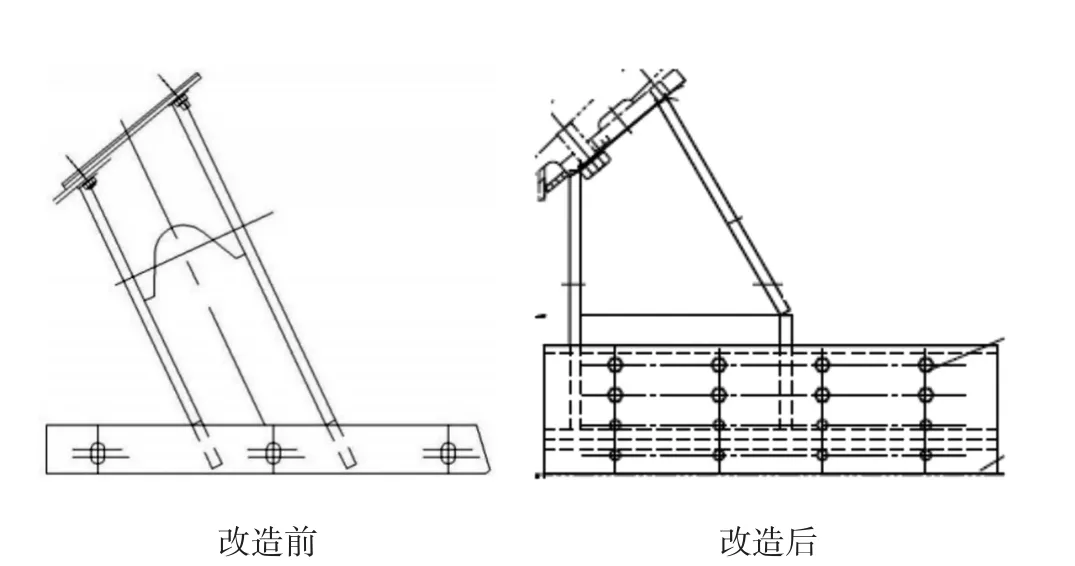

2.1.2辊磨内部改造(图2)

包括进风环、导风板、刮料板、挡料圈等改造及外部工艺衔接改造。

图1 选粉机改造前后对比图

图2 辊磨内部总装示意图

(1)制作与更换喷口环与导风板,将导风角度改为75°,相应工况下风环风速调整为约50m/s(原来70m/s),降低喷口环的风速,增加外循环量,降低磨内压差,降低电耗。需现场测量制作刮料板,以适应外循环量增加的需要。改造风环和刮料板以及挡料圈详细方案:喷口环改造前后结构示意见图3,刮料板结构见图4。

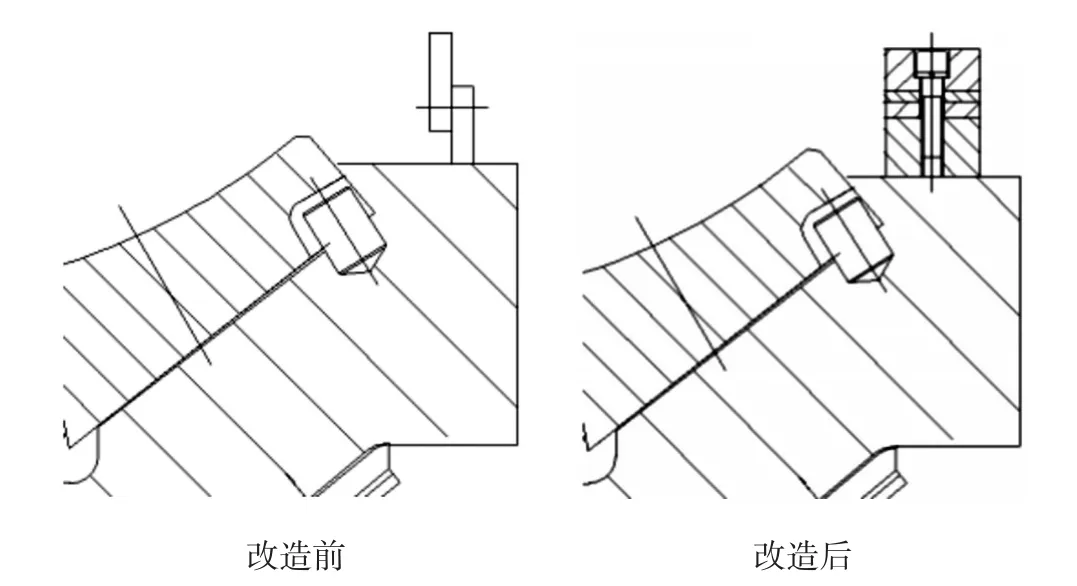

(2)挡料圈改为螺栓结构:将辊磨的挡料圈变为可调节高度的螺栓固定方式等(见图5)。

图3 喷口环改造前后结构示意

图4 刮料板改造前后结构示意

图5 挡料圈改造前后结构示意

2.1.3料层厚度测量

增加料层传感器和接近开关。

2.2 配套辅机改造方案

(1)风机能力核算

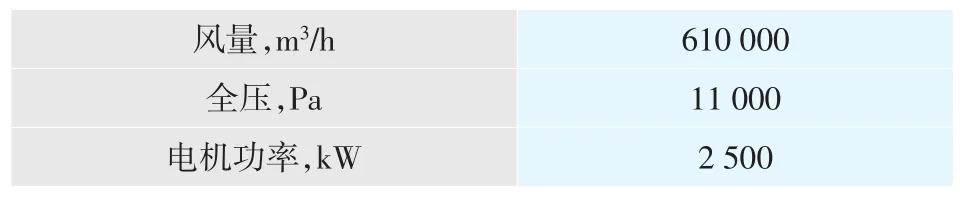

现有循环风机的参数见表4。

表4 循环风机的参数

假设旋风筒和风机的漏风合计按照10%考虑,风机能够提供的出磨风量为610 000×90%=549 000m3/h,此时磨盘名义风速为8m/s,磨机改造后最高产量214t/h,计算选粉浓度为390g/m3,满足磨机要求,且风机的全压为11 000Pa,也满足生产需要,故循环风机不需要更换。

(2)旋风筒能力核算

现有旋风筒的参数见表5。

表5 旋风筒的参数表

旋风筒需处理的风量为450 000m3/h,此时计算旋风筒的截面风速为2.5m/s,风速合适,故旋风筒满足磨机要求,无需更换。

(3)喂料装置改造

拆除原来漏风严重的三道锁风阀,改为称重仓+密封板式喂料(加强漏风的管理)。

(4)循环提升机改造:外循环提升机能力核算

本辊磨系统外循环提升机能力为110t/h,目前生产遇到恶劣工况时,电流接近电机的额定电流,因此提升机能力不能满足提产后的要求,需提升外循环提升机的能力至>125t/h,只保留壳体,其余全部更换。技改后,提升能力达到125t/h。

该项目于2016年2月18日技改开工,2016年3月14日技改结束,具备投料条件,实际技改天数24d。

3 生产调试过程及改造效果

3.1 生产调试过程

3.1.1调试阶段一(表6)

表6 第一阶段调试性能变化结果表

根据调试生产情况改进以下三项:

第一项:2016年3月16日开磨投料,产量低,细度粗,外排量大(挡料圈70mm)。

第二项:2016年3月18日将挡料圈高度降到50mm,堵风环面积由3.4m2减为2.8m2。

第三项:2016年3月21日将挡料圈高度降到30mm,堵风环剩余面积2.55m2,焊钢筋减小选粉机的内侧密封间隙。

3.1.2调试阶段二(表7)

表7 第二阶段调试性能变化结果表

根据调试生产情况改进以下三项:

第一项:2016年3月24日在积料严重的风管附近磨辊下又堵三块风环,剩余面积2.35m2,焊钢筋减小选粉机的外侧密封间隙。

第二项:2016年3月31日小部分封堵风环,剩余面积2.28m2,焊钢筋减小选粉机的外侧密封间隙。

第三项:2016年4月7日调整磨辊角度,在中壳体限位处加14mm厚的钢板。

3.1.3调试阶段三(表8)

表8 技改前后性能指标对比(改造效果)

进行性能指标考核,结果为:

2016年4月15日~20日连续7d考核:产量207.6t/h;工序电耗24.62kWh/t(达到预期效果)。3.1.4调试过程中发现异常(表9)

表9 入磨原料配比变化与产量关系

从表9可以看出,磨机的产量与原料配料的种类和配比有很大的关系,尤其是筛分土(矿山剥离土)的配比,筛分土配比越高,磨机的产量相对越大。

4 结语

(1)经过2号生料辊磨技改,台时产量提高,生料库存量上升,从而改善了入窑生料均化效果,保证了窑系统热工制度稳定,熟料强度得到一定提升。

(2)从目前来看,2号辊磨液压系统没有抬辊功能,如果磨机出现较大振动,不容易采取措施,对减速机等设备容易造成损坏。建议对液压系统进行改造,使之具备抬辊功能,便于增加研磨压力,提高研磨能力。

(3)通过提高研磨能力和研磨效率,可以考虑适当降低磨机用风量,合理控制外排量,降低系统电耗。

(4)由于入磨风管是单侧进入磨内,随着磨机产量的增大,容易出现偏风现象,从而影响风环不同位置的风速,间接影响外排和磨机稳定性,考虑在单风道中间增加分风板,看是否能够改善外排,减少用风量,建议最好改为双侧进风。■

天津水泥工业设计研究院有限公司荣获水泥窑协同处置技术创新突出贡献奖

2017年12月23日,由中国建筑材料联合会、中国水泥协会联合主办的“全国水泥窑协同处置创新发展大会”在北京隆重召开。天津水泥工业设计研究院有限公司荣获“中国水泥窑协同处置技术创新突出贡献奖”。

天津水泥工业设计研究院有限公司作为污泥、废弃物、生活垃圾处置、有害气体减排的技术研发、工程服务的综合服务商,展示了近年来在水泥窑协同处置废物方面的特色技术和工程应用效果。中国建筑材料联合会会长乔龙德、科技部社会发展科技司副司长邓小明、工信部节能司巡视员李力等领导莅临展位参观指导。工程研究中心主任胡芝娟向领导们介绍了公司协同处置技术特点、工程应用案例、运行指标等内容,得到了领导们的一致肯定。

会上,公司工程研究中心李海龙做了题为《天津水泥院利用水泥窑协同处理废弃物技术的持续创新发展》的报告,全面介绍了公司多年来在固体废弃物和危险废物处理处置方面的技术发展历程、工程技术成果以及典型工程案例等,并提出了对水泥窑协同处置未来发展的建议。