汽轮发电机风叶叶片的数控模拟加工

王 榜,杨 勇,黄悦峰,张启鹏,朱婉莹

(1.广西制造系统与先进制造技术重点实验室,广西大学机械工程学院,广西 南宁530000;2.四川中车玉柴发动机股份有限公司技术中心工艺组,四川 资阳641301)

汽轮机风叶叶片的工作条件复杂,叶片的加工质量直接影响到机组的运行效率和可靠性,而叶片的质量和寿命与叶片的加工方式有着密切的关系。因此,叶片的加工方法对汽轮机的工作质量及生产经济性有很大的影响。针对实际生产风叶叶片的数控加工问题,利用CAD/CAM软件Mastercam对其进行了多轴联动数控加工程序的编制,完成了风叶叶片多轴加工工艺路径规划和汽轮机风叶叶片四坐标数控加工动态仿真,实现了汽轮机叶片的虚拟加工,通过对仿真结果的分析,对数控加工程序及工艺进行优化,为风叶叶片的加工提供了一种可行性的加工方案[1]。

1 汽轮机风叶结构特征

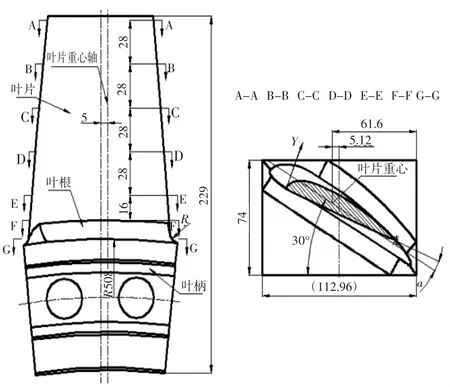

汽轮机叶片按照功能不同可分为动叶片(如图1)和静叶片两种。动叶片的结构一般由叶型、叶冠和叶根三部分组成。

图1 动叶片

(1)叶型:叶型是叶片的工作部分,又称叶身型面,叶型结构复杂,多为扭转自由曲面。叶片与叶片之间的叶型部分构成了气流通道,当蒸汽流过时,动能便转化为了机械能。从图1可看出,叶身型面可分为内弧、背弧、进汽边、出汽边、叶根、叶冠等。

(2)叶冠:叶片外端的固定部分称之为叶顶(叶冠)。叶顶部分通常装有围带,将汽轮机的短叶片和中长部分连成叶片组,而长叶片在叶片中部用拉筋连接成组。

(3)叶根:叶片通过叶根固定在叶轮或者转鼓上。叶根的作用是紧固动叶片,它需要保证在任何运行条件下叶片都应连接牢固。

本文研究对象是大型汽轮发电机组转子的叶片、毛坯为锻造铝合金LD10,零件图如图2所示。

图2 某汽轮机叶片零件图

2 风叶数字模型建立

由UG/CAD建立风叶的数字模型可以分为两部分:叶片曲面和基座。基座是由普通平面构成,可采用拉伸或剪切命令来完成造型。对于叶片的描述只有离散的数据点,不具备曲线方程,为此应用自由曲线曲面造型技术进行叶轮的几何造型[2]。

2.1 风叶叶片曲面的创建

根据叶片的坐标图(如图2)以及给定的坐标值(如表1所示)画出叶片的G-G截面。利用UG/CAD模块下的曲线-样条曲线命令,可得叶片的G-G封闭截面图。

表1 叶片轮廓坐标

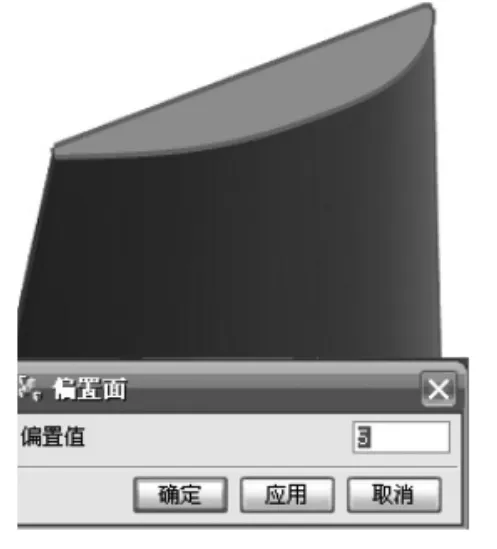

当所有截面样条曲线都绘制完毕后,在UG/CAD模块下选择自由形式特征依次选择构造的样条曲线,这样即可形成叶片曲面的基本形状(如图3),通过对叶片曲面的进一步处理,利用偏置表面命令,可以完成叶片的造型(如图4)[3]。

图3 叶片曲面基本形状

图4 叶片造型

2.2 叶根R圆弧面的创建

叶根R面为叶片与叶柄圆弧面的相切面,且图纸标注圆角为R12.5 mm,叶片与叶柄的实体模型可以看出有陡峭边缘,在此先做出叶片曲面在叶柄面上向外偏置距离为12.5 mm的曲面,再在UG模型中选择“面圆角命令”,画出叶根R圆弧面。最终,整个风叶的三维加工模型如图5.

图5 风叶模型

3 多轴加工工艺规划

3.1 风叶数控加工参数的选择

(1)数控机床的选择

由于风叶的三轴数控加工方式是通过对粗加工后的叶片外形进行两次装夹,存在两次装夹误差,而且对汽道型面的抛光质量也很难保证。综合考虑加工精度和成本的条件下,选择四轴卧式加工中心DMC60H来完成叶片的数控加工。

(2)加工阶段的划分

汽轮机风叶的数控加工主要包括叶根、叶片、叶顶的铣削及叶柄圆弧槽等。本课题将风叶的整个数控加工阶段分为在同一工装上完成的两道工序:工序一为叶柄圆弧槽的加工;工序二为叶片、叶顶、叶根、叶柄基座圆弧面的加工,同时工序二的加工又分为粗铣、半精铣和精铣。

(3)工装夹具的选用

风叶工件与夹具的定位方式采用普遍使用的一面两销的定位方式:一圆柱销与一菱形销分别定位工件上的两孔,定位面为B面。由于零件的加工坐标系为机床旋转台的中心,所以工装在机床上的定位为:一是旋心孔的定位芯轴;二是工装的底平面与机床工作台面;三是拉直工件与工装的定位平面。为了尽量减小切削时刀具的悬伸长度,应将工件的中心尽量置于旋转工作台的旋心。

3.2 风叶叶片的加工路径规划

(1)叶片的粗加工路径规划

叶型曲面的多轴加工常用两种加工方案:1)叶片只作微小转动加工即刀具沿着叶片轴线方向来回摆动加工;这样加工近似沿斜线加工,所以切削效率较高,且机床的圆转台转动不频繁;2)叶片回转加工即刀具沿截面型线绕圈进行加工。加工时工件叶片随着圆转台回转,刀具沿工件叶片截面型线切削一周,纵向进刀后再切削下一周。粗加工时采用方案2)且螺旋型进刀(螺旋式走刀的特点是切削路径是一段整体光顺的路径,不分切削行,只有一次进刀与退刀路径,刀具路径能保持连续),使刀具从上往下沿叶片绕一圈一层(即行距)均匀、逐渐切削。这种加工路径行距均匀,切削就比较稳定。其步进方向为叶片型线的扭曲方向,所以不能太大。

结合工件材质以及加工成本考虑,粗加工时刀具选择普通高速钢,切削时的转速设定为800 r/min.为了提高叶片加工的生产效率,刀具采用平底立铣刀,在加工时尽量采用大的切削量和大的走刀行距[4]。

(2)叶片的半精加工与精加工路径规划

由于精加工要求得到好的表面加工质量以及较高精度的曲面形状误差,所以需提高各误差加工精度值,缩小残脊高度值。用平底刀铣削叶片时的刀中心点计算非常复杂,因此叶片精加工时采用R12.5 mm硬质合金球头铣刀(结合叶根的圆角来考虑),此时切削转速设定为1 500 r/min.路径采用上述叶型曲面多轴加工方案(1),此路径符合叶片的受力方向,即这样加工的刀轨迹也是与风叶工作的气流方向一致。选择这种加工路径可以增加叶片的强度和刚度,改善使用性能,也能从一定程度上减少机床转台的磨损和延长了机床的使用寿命。

(3)叶根与叶柄圆弧面加工路径规划

从整个风叶叶片加工分析中可以发现加工叶根R时不能破坏叶柄基座圆弧面,并且加工叶柄基座圆弧面时也不能破坏叶根R面。由于叶片、叶根、叶柄需在同一工序,至少是同一安装定位下加工完成。采取的是同时加工叶根R与叶柄基座圆弧面。拟其粗、精加工路径均为三轴加工中的投影加工:叶根中心线投影至叶片曲面进行加工。

4 风叶叶片的虚拟加工

采用Mastercam软件对风叶叶片进行了多轴联动数控加工程序的编制,整个过程即是调用软件的CAM数控编程模板,确定加工参数,生成刀具轨迹[2]。

4.1 叶片的粗铣

在“切削的样板”选择叶片曲面后,设置刀具的补正方向、切削方向、步进方向、起始进刀方向。刀具轴线的控制采用样板曲面,选择“补正至曲面”选项,且将切削的样板补正至新选的加工面。干涉面选取叶根R以及叶柄基座的圆弧面。设置加工选项后,然后进入刀具选项参数设置,进行模拟仿真,粗加工叶片的刀具路径模拟画面如图6.

图6 叶片外形粗加工刀具路径模拟图

4.2 叶根R面与基座圆弧面的粗精加工

由于模型加工是利用三轴曲面加工路径投影加工来完成的,故先完成2D加工的参数设置,依次设置刀具参数、切削次数、走刀量、转速等。然后进行三轴曲面投影加工路径选择,加长了进退刀的引线长度,即是刀具从外围切入,切出后从叶片的外围退出;其投影方式是基于前面的外形(2D)的NCI上。完成上述参数设置后,可以形成叶根R面与基座圆弧面加工的走刀轨迹图,如图7.

图7 叶根R面与基座圆弧面加工轨迹

4.3 叶片的半精加工与精加工

叶片的半精加工与精加工仍然采用流线加工方式进行,曲面流线设置里面将补正方向设置成叶片长方向,如图8.刀具采用的是球头铣刀,将校刀长位置改为球心而不是刀尖,主轴转速、进给率以及切削余量均需进行更改。半精加工与精加工要求较小的残脊高度值,切削方式改为双向。叶根R精加工仍然采用三轴投影加工方式,同样需提高各误差精度值。

图8 精加工叶片刀轨示意图

5 风叶叶片的数控仿真

5.1 风叶叶片的数控加工仿真

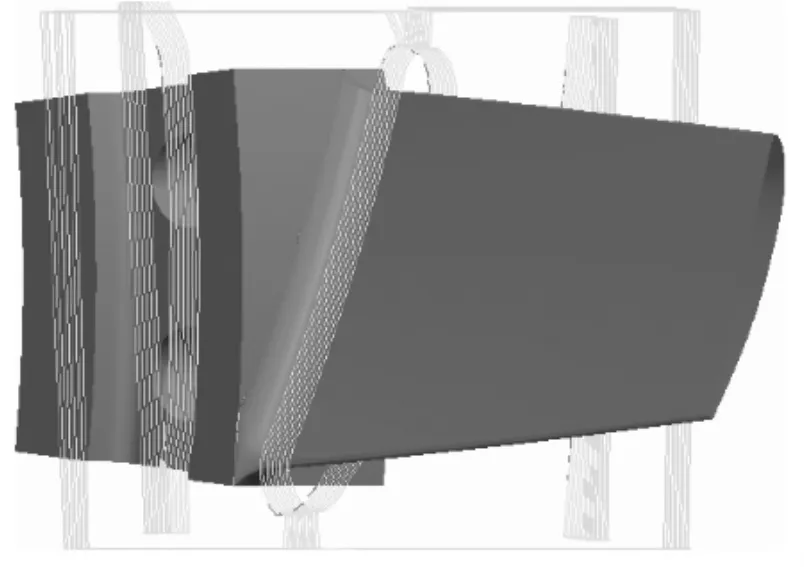

采用VERICUT仿真软件构建的数控加工仿真环境,经过仿真后的NC程序不用试切削即可直接输入对应的数控机床进行实际加工,这样就大大的降低了试切削风险,节省了试切削时间,同时还提高了产品加工的安全性。

根据确定的叶片加工的工艺规划和机床参数,对虚拟数控机床进行建模,分别对机床、工件、碰撞检测、机床行程极限、轴优先权、机床零点、工件零点、刀具等进行设置。参数设置完成后,将机床夹具、毛坯导入仿真树型目录下后即可进行叶片的加工仿真。按零件实际加工进行仿真:加工叶片顶端部—粗加工叶片—粗加工叶根—半精加工叶片—半精加工叶根—精加工叶片—精加工叶根。

5.2 风叶叶片的仿真结果分析

整个风叶仿真加工完成后的模型如图9.加工仿真完成后,可以采用分析下的“自动-比对”命令对仿真加工模型与设计模型进行检测,仿真加工模型与设计模型不相符合之处将以红色边界面显现出来,以此校核NC程序的正确性。仿真时可以选择优化控制,对NC程序进行优化。从风叶仿真加工结果分析可知,加工过程中并未产生干涉或者过切现象,所以,仿真后的NC程序不用试切、可直接输入数控机床进行零件的加工[5-8]。

图9 风叶仿真加工结果

6 结束语

通过实例阐述如何利用CAD/CAM软件对风叶进行数字化建模以及叶片加工的多轴联动程序的编制。在VERICUT中构建了风叶数控加工的仿真系统,实现了对风叶叶片加工的虚拟仿真。在仿真过程中,可以对NC程序进行适时修改,对进给参数进行优化。通过仿真,能够保证数控加工程序的正确性,将过切与干涉等不安全因素消除在加工之前,这样不仅优化了加工工艺,而且提高了零件的生产效率。经过仿真与优化后的数控加工程序可直接导入加工机床,然后直接对工件进行切削加工,而无需对工件进行试切削加工。

参考文献:

[1]杨 勇.汽轮发电机铝风叶叶片的四轴联动数控加工编程及仿真研究[D].南宁:广西大学,2015.

[2]阙燚彬.叶轮的曲面建模及四轴联动编程加工叶轮的曲面建模及四轴联动编程加工[J].装备制造技术,2015(1):41-43.

[3]Kim D S,Jun C S,Park S.Tool path generation for clean-up machining by a curve-based approach[J].Computer-Aided Design,2005,37(9):967-973.

[4]何县雄.MasterCAM数控加工自动编程范例教程[M].北京:化学工业出版社,2007.

[5]余碧琼.基于数控加工的工艺分析[J].装备制造技术,2009(6):50-58.

[6]陈光明,张旭阳.汽轮机叶片的结构特点与数控加工技术研究[J].制造业自动化,2011(9):36-46.

[7]卢志伟,曹 岩.基于MasterCAMX6的圆柱凸轮的建模与数控仿真[J].组合机床与自动化加工技术,2013(2):111-116.

[8]H Y Feng,H W Li.Constant Scallop-height Tool Path Gener ation for Three-axis Sculptured Surface Machining[J].Com puter-Aided Design,2002,34(6):647-654.