传动系统NVH和换档性能的改善方案

潘文军,蒋 政,陈富强,牟一今

(东风柳州汽车有限公司,广西 柳州545005)

随着人民生活水平的提高,对于车辆品质的追求也不断提升。经过市场调查,发现很大一部分用户对于NVH的要求摆在了很高的位置。NVH(Noise Vibration and Harshness)性能也是主机厂在车型开发过程中的一项核心指标,该指标的达成与否直接影响整车的品质。

然而在从事的项目过程中,其中一款车的加速噪音过大、换档力重,直接影响了产品定位。为了解决该问题,从理论上进行了分析。并通过采用双质量飞轮替代单质量飞轮,以及对应的离合器也相应地进行了更换。从主观感受来评估,双质量飞轮的方案在加速噪音改善方面有明显效果。优化后的离合器,也使得各档位换档力有所改善。

1 传动系统共振分析

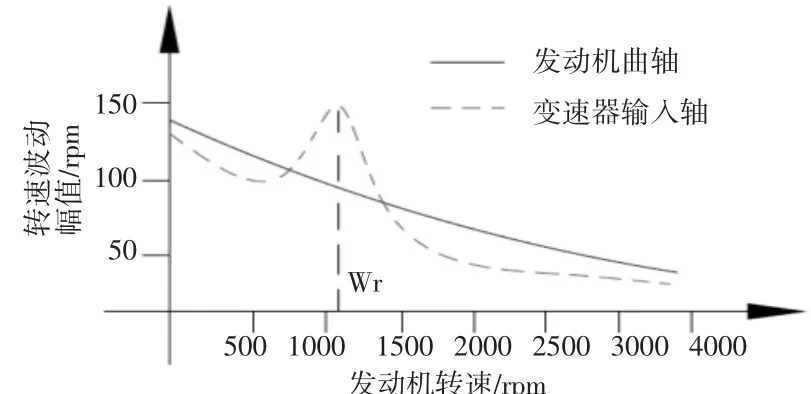

传动系统的共振频率与其固有频率相同,如图1所示,一般取决于以下公式[1]:

式中:Wr为共振转速(rpm);We为固有转速(rpm);c为传动系统刚度(Nm/°);j为传动系统转动惯量(kg·m2)。

图1 传动系统扭转共振示意图

在传统传动系统中,为了减少发动机扭振,离合器从动盘配备了减振弹簧[2]。传动系统所能传递的扭矩可由以下公式表征:

式中:Ttm为传动系统传递的扭矩(Nm);c为传动系统刚度(Nm/°);θ为允许摆动的角度(°);

为了消除传动系统的共振,最有效的办法就是通过降低传动系统的刚度,将共振转速降到怠速转速以下。由于结构限制,离合器减振弹簧所能允许摆动的角度θ角度增加幅度有限。另外离合器还需要需要实现传递扭矩的功能,所以传动系统刚度c也就不能减小到目标值。换言之,离合器配备的减振弹簧并不能完全消除传动系统的共振问题。

2 传动系统NVH的改善

双质量飞轮的出现,解决了之前提到的技术难题。双质量飞轮相比离合器,拥有更大的物理空间以增大旋转角度,从而在实现同样扭矩传递的前提下,减小传动系统的扭转刚度。

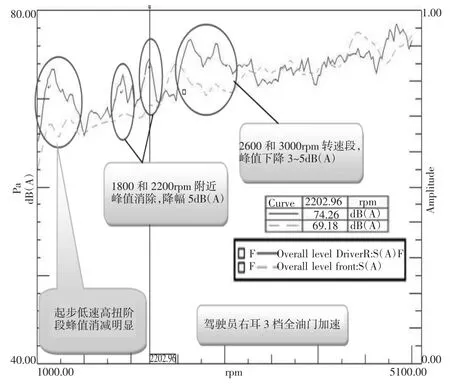

为了验证这一理论,进行了试验车试制和测试,采集了单质量飞轮状态和双质量飞轮状态的整车NVH数据,并进行了对比,如图2所示。

单质量飞轮方案,在发动机转速n>1 100 rpm,噪声均超过 70 dB(A);在发动机转速n=1 100、1 800、2 200、2 600~3 000 rpm 出现峰值,最大噪声达到75.38 dB(A),存在共振现象。

双质量飞轮方案,在全油门加速工况下,低速段(n=900~1 350 rpm)噪声改善效果显著,最高降幅达到8.3 dB(A);各测试点在n=1 800~2 200 rpm峰值明显降低,共振消失;在n=2 600~3 000 rpm转速段的峰值也明显降低,降幅在3~5 dB(A).

图2 三档全油门加速NVH测试数据

3 传动系统换档性能改善

动态换档过程中,依靠同步器产生的摩擦力矩改变输入端零部件转速。同步冲量与输入端转动惯量成正比,换档力与同步冲量有直接关系,同步冲量越小,换档力越小。

由于双质量飞轮具备了减振弹簧,本文提出了一种取消离合器的减振装置的优化方案。该方案降低离合器从动盘的转动惯量,也就是减小了各档位同步冲量。

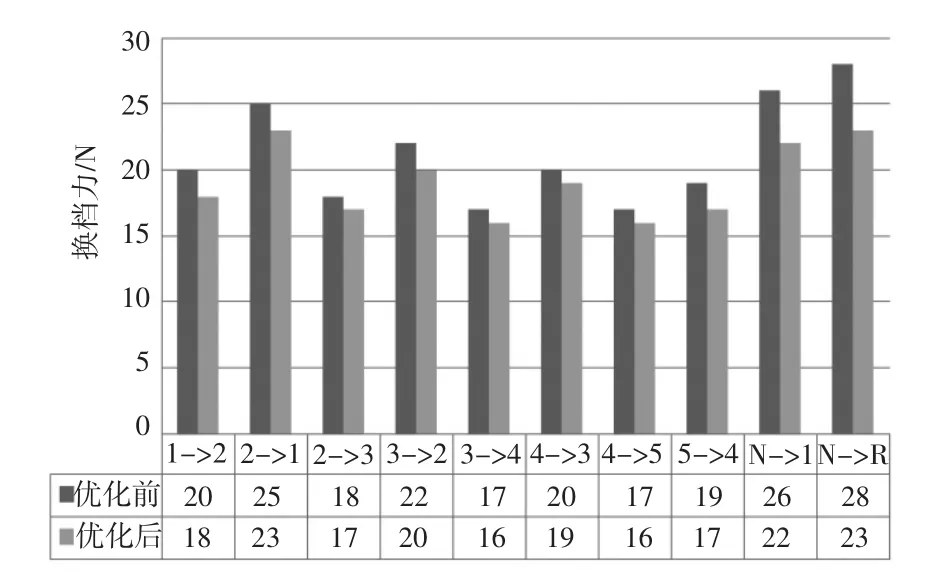

从实际测试数据来看,优化后的各档位换档力都有一定的降幅。其中N-R降低了17.9%,4-3降低了5%,改善了换档力重的问题,提升了换档舒适性。

图3 换档力对比

4 结束语

本文从实际工作中遇到的加速NVH及换档力重的问题出发,对传动系统进行了理论分析并提出了现实可行的解决方案。并通过实际车辆试制、对比测试分析,验证了理论分析。通过采用双质量飞轮降低传动系统扭转刚度,将传动系统共振转速降低到怠速以下,改善了全油门加速的NVH问题。同时通过取消离合器的减震装置,降低了离合器的转动惯量和各档位的同步冲量,减少了各档位换挡力,改善了换挡力重的问题。

参考文献:

[1]中国汽车工程学会.汽车工程手册4:动力传动系统设计篇[M].北京:北京理工大学出版社,2010.

[2]陈家瑞.汽车构造[M].北京:机械工业出版社,2009.