铝合金平板装药对射流干扰的数值模拟

聂鹏松,刘天生,阮光光,吴 鹏,刘金彪

(中北大学 环境与安全工程学院,山西 太原 030051)

20世纪70年代由Held[1]发明的爆炸式反应装甲(Explosive Reactive Armour,ERA),因其成本低、对射流的防护效果好等优点,被广泛应用于各种现代装甲车辆中。“三明治”式平板装药作为反应装甲的基本单元,是由两层对称的钢板中间加上钝感炸药组成。当聚能射流侵彻时,炸药发生爆炸,钢板在爆轰产物的驱动下向各自法线方向飞散,与射流进行持续作用,使射流受到严重干扰,从而降低射流对于主装甲的侵彻能力[2]。目前随着破甲射流和穿甲弹的不断发展,平板装药也不断地在进行组合或叠加,因此出现了双层或多层爆炸反应装甲,但是在增加了装甲车辆防护能力的同时,必然也增加了其质量,对于车辆的机动性造成影响。有必要寻找新的材料来替换钢板,在不减弱平板装药防护能力的同时,降低其质量,减轻装甲车辆的负担。

20世纪,一些低密度材料(铝、陶瓷等)因为质量小、附带损伤效应低等优点开始被大量研究并应用于反应装甲方面。Kaufmann等[3]将玻璃钢和陶瓷等低密度材料作为平板装药的面背板材料进行了试验研究,发现低密度材料可以拥有和钢相当的防护性能。王玲等[4]对纤维复合材料作为反应装甲面背板材料的可行性进行了研究,发现其具有良好的抗侵彻性能,并且有效降低了质量和二次损伤效应。铝合金装甲材料也作为一种低密度材料自二战以来已经得到了极大的发展[5],铝合金板厚度约为同等质量的钢板的2.5倍,但是要求达到相同的防护水平时,铝合金板却不需要达到2.5倍的厚度。魏刚[6]利用穿甲试验和数值模拟结合的方式研究了铝合金装甲材料的抗弹性能。虽然国内外学者已经对铝合金材料开展了大量研究工作,但还没有相关文献关于将铝合金用作平板装药面背板材料的报道。

笔者使用80 mm口径的聚能装药对铝合金反应装甲和钢反应装甲进行试验。采用LS-DYNA建立数值模拟模型,对各反应装甲的抗射流过程进行模拟,将试验结果与模拟结果进行对比,为平板装药面背板新材料的选用提供参考。

1 试验

1.1 对射流干扰试验

图1为试验装置图,本次试验采用对后效靶板的最大残余穿深来检验反应装甲的防护性能。厚度分别为3、 4.5、 6 mm的铝合金作为反应装甲的面背板材料,并与3 mm厚度的603钢板作比较。其中铝合金密度为2.77 g/cm3,钢板密度为7.85 g/cm3,长度均为240 mm。中间夹层炸药采用B炸药,密度为1.717 g/cm3,厚度为6 mm。后效靶板采用603钢,厚度为100 mm,距离反应装甲100 mm,倾斜角均为45°。聚能装药采用圆弧顶型紫铜药形罩,口径为80 mm,炸高为240 mm。

1.2 试验结果

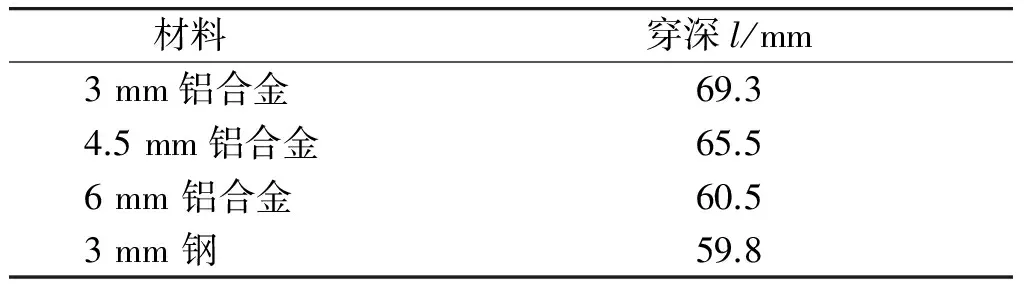

对不同反应装甲进行单发试验,射流侵彻试验过后,对后效靶板上的损伤情况进行测量,通过最大残余穿深来比较各反应装甲的防护性能。试验结果如表1和图2所示,其中l为弹坑的最大残余穿深。可见2倍厚度的铝合金板对于后效靶板的防护效果已经达到钢板的防护水平。

表1 不同种反应装甲的试验结果

2 数值模拟

2.1 模型建立

由于聚能装药起爆,射流侵彻等过程均具有高应变率、高过载等特点,用LS-DYNA建立模型时,拉格朗日和欧拉算法均不能准确模拟,所以采用ALE算法对聚能装药进行计算,同时在射流通道上还需加入空气。平板装药采用拉格朗日算法,药型罩、空气与靶板之间采用流固耦合,面板、背板与夹层炸药采用滑移接触控制。根据对称的结构,采用二分之一模型,在模型上施加对称约束,边界点上施加无反射边界条件。

2.2 材料参数

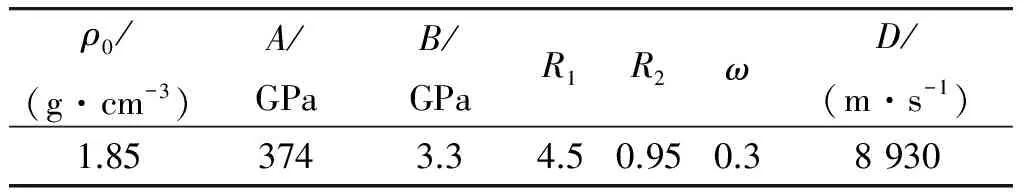

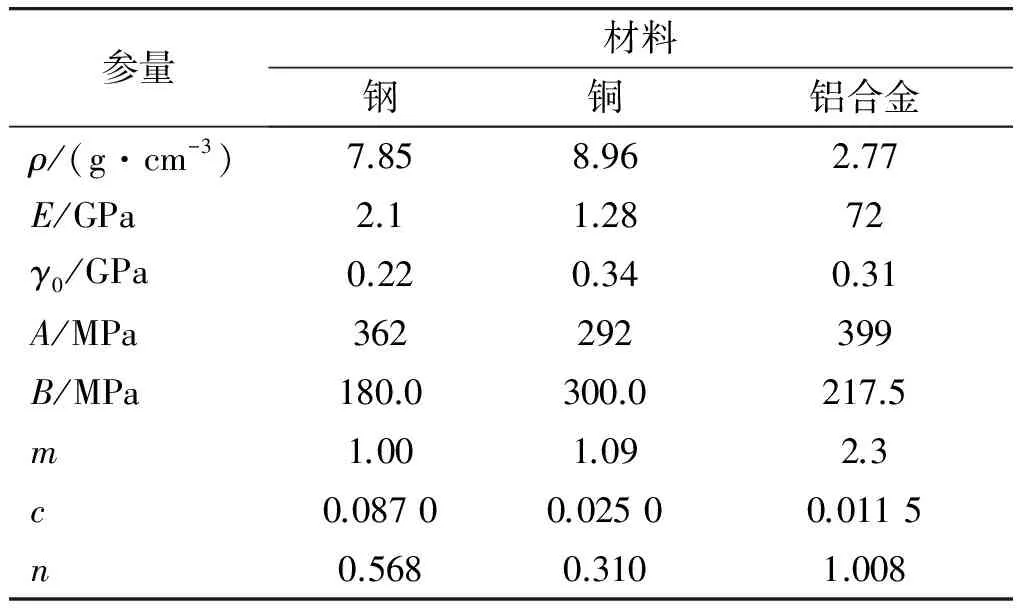

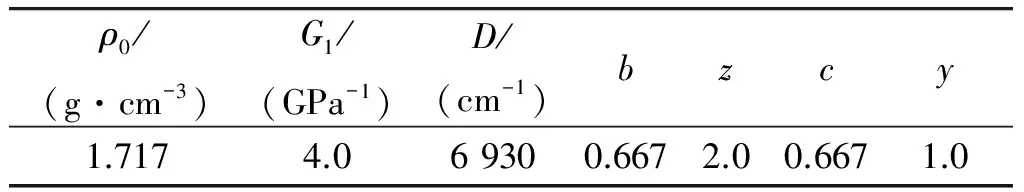

聚能装药采用JWL方程描述,具体参数如表2所示。药型罩、钢壳体、后效靶板和面背板均采用Johnson-cook模型和Grüneison状态方程描述,夹层炸药采用点火与增长状态方程和流体弹塑性模型描述,具体参数如表3、4[7-8]所示。

表2 聚能装药材料参数

表3 紫铜、603钢和铝合金材料参数

表4 中间夹层炸药材料参数

2.3 模拟结果与分析

通过数值模拟软件ANSYS/LS-DYNA模拟了同等装药量下面背板厚度分别为3、4.5、6 mm的铝合金反应装甲和厚度为3 mm的钢反应装甲对聚能射流的干扰过程,对比分析射流的被干扰过程、金属射流速度变化、后效靶板的侵彻深度等数值,比较了不同面背板厚度的铝合金反应装甲和钢反应装甲的防护性能。出于减小质量的目的,本次模拟最高只采用到了相当于2倍钢板厚度的铝合金板。为了更好地分析面板对于射流的干扰,可以做出以下几点假设:在被干扰前,射流为理想射流,与面板的相互作用也符合不可压缩流体条件,爆轰产物的影响暂不考虑;射流与面背板的作用呈周期性,在穿孔时面板处于静止状态,穿孔后开始运动,面背板参数在单个周期内不发生变化,并且因为夹层炸药为瞬时爆轰,面背板上各点速度相同,所以不考虑面背板的变形情况;在面背板干扰射流的过程中,面背板的速度和位置都是时刻变化的,但因为其作用的时间极短,所以假定每次作用以初始的参数为准,认为面背板的参数为常量。

2.3.1铝合金/钢板平板装药干扰射流过程分析与比较

模型中聚能装药起爆,在紫铜罩中心轴线上形成一股金属射流,由于射流形成过程中各点速度不同,射流逐渐拉细变长。在46 μs时射流开始接触反应装甲,62 μs时中间夹层炸药被聚能射流引爆,面背板由于爆炸作用从中间开始突起,然后在爆轰产物的驱动下沿法线方向飞散,射流与面板的相互作用可以分为断续干扰和连续干扰两个阶段[9]。在断续干扰阶段,加速运动的面板与射流接触,面板同时产生径向和轴向的速度,射流在接触点周围进行侵蚀,形成大于射流直径的穿孔。由于射流直径小于穿孔直径,因此产生了逃逸射流;面板与射流持续作用后,射流再次接触后效靶板,重新开坑。上述过程不断交替使得射流断裂。在连续干扰阶段,主要是低速射流与面板发生连续作用,射流被面板切割,直径减小,最后发生偏转。

射流与4种平板装药的作用过程如图3所示。在t=80 μs时,4种平板装药射流头部均已断裂,这是由于面板的运动对于中后部射流的干扰作用大于对头部射流的干扰,而头部射流是整个射流的速度最大处,中后部射流在平板装药的持续作用下与头部射流的速度差越来越大,导致射流头部与中后部断裂。由图3还可以看出铝合金材质的面背板均在边缘处出现了断裂,随着铝合金板的厚度减小,开裂情况越明显,而钢板没有出现这种现象,原因可能是铝合金与钢相比,在产生拉伸应力时容易发生应力腐蚀开裂,夹层炸药爆炸后会产生大量爆轰产物,铝合金板的边缘受到爆轰产物的剪切作用和稀疏波的拉伸作用,最先被破坏。t=150 μs时,聚能射流与面板的持续作用已经结束,铝合金板在板两端均出现破碎现象,并且边缘断裂情况加剧,3 mm厚度铝合金板更是在射流开孔下方处完全断裂,钢板则保持相对完整。t=197 μs时,可以看出钢板平板装药和6 mm厚度的铝合金板平板装药已经造成中后部射流的偏转和断裂,而3 mm和4.5 mm厚度的铝合金板平板装药还没有出现这一现象,说明钢板平板装药和6 mm厚度的铝合金板平板装药对于中后部射流的干扰效果更好。从模拟结果看,在干扰过程中铝合金板和钢板与射流作用后均没有出现明显的逃逸射流,没有对射流形成多次的侧向打击,与中后部射流的作用,也使得其出现了较大的失稳,产生了连续干扰。

2.3.2侵彻过程中头部射流速度变化分析和比较

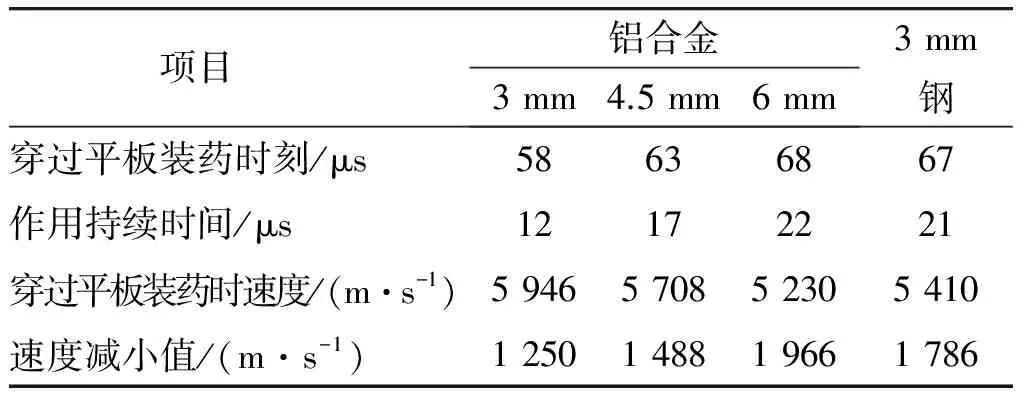

46 μs时头部射流开始对4种平板装药进行侵彻,速度为7 196 m/s,在侵彻过程中射流速度逐渐减小,其变化如表5所示。

表5 侵彻过程中头部射流速度变化

对表5的结果进行比较分析,表明:对于不同厚度的铝合金板平板装药,随着厚度的增加,头部射流速度减小的幅度越大,说明对于铝合金板,面背板厚度的增加可以加强对射流的干扰。射流穿过钢板平板装药相对于铝合金板平板装药所用时间更长,头部射流速度减小幅度更大,即残余射流对后效靶板的侵彻能力更弱,但6 mm厚的铝合金板的速度减小幅度优于钢板。本模拟中采用的1倍和1.5倍厚度的铝合金板,相比于钢板质量均低的多,在装药量相同的情况下,夹层炸药爆炸驱动飞板运动时面背板获得的速度也更大,对射流干扰作用的时间也更短,另外由于铝合金板在爆轰产物作用下出现断裂和破碎,对于射流的干扰出现一定程度上的减弱,一定程度上导致了射流穿过平板装药后速度减小幅度比起钢板相差较大。

2.3.3射流在后效靶板上的侵彻情况对比

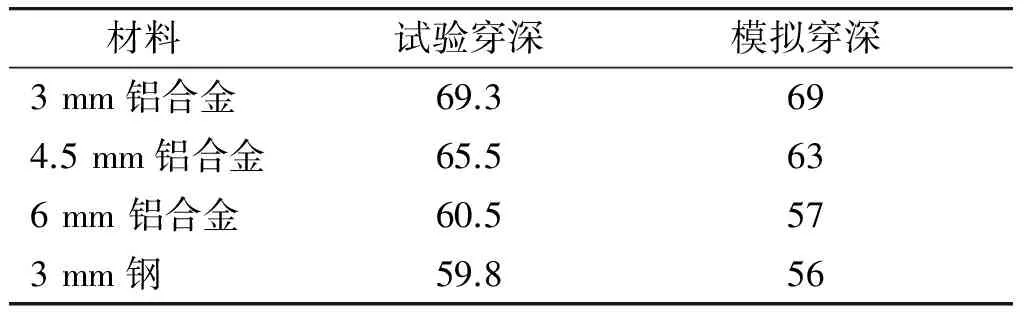

残余射流对后效靶板的穿深情况是评价平板装药防护能力的一个重要依据。表6为模拟结果与试验结果对比,对模拟结果中穿深情况进行提取,其中3 mm厚度的钢板平板装药最大残余穿深为56 mm,而3、4.5、6 mm厚度的铝合金板平板装药最大残余穿深分别为69、63、57 mm。不同厚度的铝合金板平板装药较3 mm钢板平板装药的最大穿深分别增加了23%、13%和2%。由模拟结果中不同包覆板材料对后效靶板的防护效果来看,2倍厚度的铝合金平板装药已经达到与钢板平板装药相当的防护效果,而1倍和1.5倍厚度的铝合金平板装药与钢板仍有一定差距。

表6 不同种反应装甲的试验结果和模拟结果 mm

3 结论

通过对80 mm口径的聚能装药侵彻不同厚度包覆板的铝合金板平板装药和钢板平板装药过程的试验研究和数值模拟,可以得到以下结论:

1)模拟结果显示铝合金板和钢板对于射流的干扰机理相同,其中铝合金板相对于钢板较易在爆轰产物和稀疏波作用下发生拉伸断裂,随着厚度的增加,断裂情况得到缓解。

2)试验结果显示2倍厚度的铝合金反应装甲相比钢板,对后效靶板的最大穿深相差为0.7 mm,比较试验数据与数值模拟的数据,基本相符合。

综上所述,装药量相同的条件下,2倍厚度的铝合金反应装甲已经达到与钢板相当的防护性能,并且其质量较钢板轻了25%左右,为反应装甲面背板材料的选用提供了新的可能。

参考文献(References)

[1] HELD M. Stopping power of explosive reactive armours against different shaped charge diameters or at different angles[J]. Propellants Explosives Pyrotechnics, 2001, 26(2):97-104.

[2] 李如江, 韩宏伟, 孙素洁,等. 包覆板材料为陶瓷时平板装药的防护性能[J]. 爆炸与冲击,2014,34(1):47- 51.

LI Rujiang, HAN Hongwei, SUN Sujie,et al. Ballistic resistance capabilities of explosive reactive armors encapsulated by ceramic layers[J]. Explosion and Shock Waves,2014,34(1):47-51. (in Chinese)

[3] KAUFMANN H, KOCH A. Terminal ballistic effects of low density materials used as confinement plates for explosive reactive armour[C]∥ 22th International Symposium on Ballistics. Vancouver, Canada:IEEE, 2005: 1102-1108.

[4] 王玲,郑威,辛培训,等. 纤维增强复合材料的制备及防护性能研究[J].工程塑料应用,2010,38(10):27- 30.

WANG Ling, ZHENG Wei, XIN Peixun, et al. Study on preparation and ballistic resistance of fiber reinforced composite[J].Engineering Plastics Application,2010,38(10):27-30. (in Chinese)

[5] 张煜. “三明治装甲”与铝合金装甲材料发展[J]. 包钢科技,2011,37(5):5-7.

ZHANG Yu. Development of sandwich armor and aluminum alloy armor materials[J]. Science & Technology of Baotou Steel, 2011, 37(5):5-7. (in Chinese)

[6] 魏刚. 铝合金板抗杆弹撞击性能研究[D]. 南京:南京理工大学,2010.

WEI Gang. Investigation on the ballistic resistance property of aluminum alloy target against rod projectiles impact[D]. Nanjing:Nanjing University of Science and Techno-logy,2010. (in Chinese)

[7] LI Xiangdong,YANG Yanshi,LYU Shengtao. A numerical study on the disturbance of explosive reactive armors to jet penetration[J]. Defence Technology,2014,10(1):66- 75.

[8] 秦翔宇. 铝合金-高聚物层状复合靶板抗冲击性能研究[D]. 北京:北京理工大学,2016.

QIN Xiangyu. The investigation of impact resistance of aluminum-polymer bilayers plates[D]. Beijing:Beijing University of Science and Technology,2016. (in Chinese)

[9] 朱定波,李景云. 爆炸装甲对破甲射流干扰机理的研究[J]. 兵工学报,1991,12(1):46-53.

ZHU Dingbo,LI Jingyun. The study on mechanism of interference for ERA to jet[J]. Acta Armamentarii,1991,12(1):46-53. (in Chinese)

—— 晶体硅太阳电池研究进展(10)