La2O3助剂对Co/SiC催化费托合成反应的影响

赵庆祝,宋焕巧,李 鹤,赵铁剑,罗明生

(1.北京石油化工学院 化学工程学院,北京 102617;2.北京化工大学 化学工程学院,北京 100029)

费托合成反应可将合成气在催化剂的作用下转化为不含氮、硫和芳烃的清洁液体燃料[1],此过程对环保和能源的利用有着非常重要的意义。因此,制备一种高效稳定的催化剂是费托合成反应的关键。目前,钴基催化剂在费托合成中因其较高的活性、出色的选择性、优越的稳定性以及低的水煤气变换反应等优点,成为具有良好工业化应用前景的催化剂[2]。

多孔碳化硅载体具有传统催化剂载体(Al2O3、SiO2、TiO2和碳材料等)不具备的优点,如良好的导热性、高机械强度和较好的化学稳定性,且在用作费托合成催化剂载体时表现出高的CO转化率和选择性,因而引起了各国研究者的广泛关注[3]。通常,在研究催化剂时为提高催化性能,往往向其中加入助剂来提高活性组分的还原度和分散度。熊建民等[4]研究了La2O3对Co/活性炭催化剂催化费托合成反应的影响,发现加入少量的La2O3可提高钴的分散度,进而提高了催化剂的活性、降低了甲烷的选择性。Haddad等[5]发现在Co/SiO2催化剂中加入助剂La2O3可有效地提高催化费托合成反应的活性和C5+的选择性。Brabant等[6]研究了La2O3对Co/γ-Al2O3催化费托合成的影响,发现La2O3的加入减弱了Co与氧化铝载体的相互作用,提高了钴的还原度,从而表现出更好的催化性能。

本工作采用等体积浸渍法制备了以SiC为载体的La2O3改性Co催化剂,通过N2吸附-脱附、XRD、H2-TPR、XPS及色谱分析等方法对催化剂进行了表征和评价,研究了不同La2O3加入量对催化剂的物化特性和催化产物及催化剂性能的影响。

1 实验部分

1.1 催化剂的制备

以SiC为载体制备负载型钴基催化剂,Co/La2O3-SiC催化剂采用两步等体积浸渍法制备。首先用硝酸镧水溶液等体积浸渍载体,静置一夜后在110 ℃下干燥10 h,随后在400 ℃马弗炉中焙烧3 h,得到La2O3-SiC;再以硝酸钴水溶液等体积浸渍La2O3-SiC,制备方法同在SiC上浸渍La2O3,得到La2O3质量分数分别为0.2%,0.5%,2.0%,4.0%和Co质量分数为15%的Co/La2O3-SiC催化剂。

1.2 催化剂的表征

试样的比表面积测定在Micromeritics公司BEL-SORP-max型物理吸附仪上进行,测试前,试样在300 ℃和抽真空状态下预处理3 h,BET方程计算试样的比表面积,BJH方法得试样的孔径分布。XRD测试在北京普析通用仪器有限公司XD-2型X射线衍射仪上进行,管电压为36 kV,管电流40 mA,扫描速率为4(°)/min,对 2θ = 36.8°处的特征峰结合谢乐公式计算得出催化剂中Co3O4晶粒的平均粒径。H2-TPR测试在Micromeritics公司BELCAT-Ⅱ型催化剂分析仪上进行,测试前,试样在Ar气氛下于300 ℃下处理0.5 h,然后等温度降到室温时切换成9.99%(φ)H2/Ar的混合气,以10℃/min的升温速率升到终温800 ℃,并保留1 h,进行TPR实验,使用TCD检测。以CuO为标准物,根据钴物种的耗氢峰面积计算钴的还原度。XPS表征在Thermo Fischer公司ESCALAB-250型X射线光电子能谱仪上进行,使用Al Kα(1 486.6 eV)靶,用试样表面污染碳的C 1s峰结合能(284.8 eV)为基准对谱图进行校准。

1.3 催化剂的评价

在昆仑永泰厂搭建的固定床反应器上(φ =12 mm)进行催化剂活性的评价。将2 g催化剂(100~150目)用碳化硅稀释一倍装入固定床的恒温区,在450 ℃和常压条件下,纯氢还原10 h,然后降温到120 ℃时切换合成气(H2/CO摩尔比2,GHSV = 1 500 h-1,p = 2 MPa),再以 100 ℃/h的速率升至230 ℃,蜡相和油相产物分别用热肼(150℃)和冷肼(0 ℃)收集。反应24 h稳定后,反应尾气由安捷伦公司的GC 490型气相色谱仪进行在线分析。液态烃类用Porapak-Q柱和FID检测,油样和蜡样用OV-101毛细管柱和FID检测。反应物CO转化率和产物的选择性的计算见式(1)~(2)[7]。

式中,Y为CO的转化率,%;S为产物的选择性,%;nin和nout分别是原料气和反应尾气中CO的物质的量,mol;n为反应尾气中某一物质的物质的量,mol;m表示反应尾气中某一物质的含碳数。

2 结果与讨论

2.1 催化剂的物相结构

图1为载体与催化剂的XRD谱图,物理化学性质见表1。由图1可知,在2θ = 34.2°,35.7°,38.2°,41.5°,45.3°,54.7°,60.1°,65.7°,71.8°,73.3°,75.6°处的衍射峰归属于α-SiC(JCPDS 29-1128)。在 2θ = 31.2°,36.8°,45.1°,59.5°,65.4°处的衍射峰归属于 Co3O4[8],但未检测到La2O3的物相,说明La2O3以高分散或无定形形式存在。利用谢乐公式对2θ =36.8°处的特征峰进行计算得出Co3O4晶粒的平均粒径(d(Co3O4))大小 排 序 为:15%Co/SiC >15%Co/0.2%La2O3-SiC >15%Co/0.5%La2O3-SiC > 15%Co/2.0%La2O3-SiC >15%Co/4.0%La2O3-SiC(见表1)。因此La2O3的加入减小了Co3O4晶粒粒径,提高了钴物种的分散度。

图1 载体与催化剂的XRD谱图Fig.1 XRD patterns of the carrier and catalyst.

2.2 催化剂的织构性质

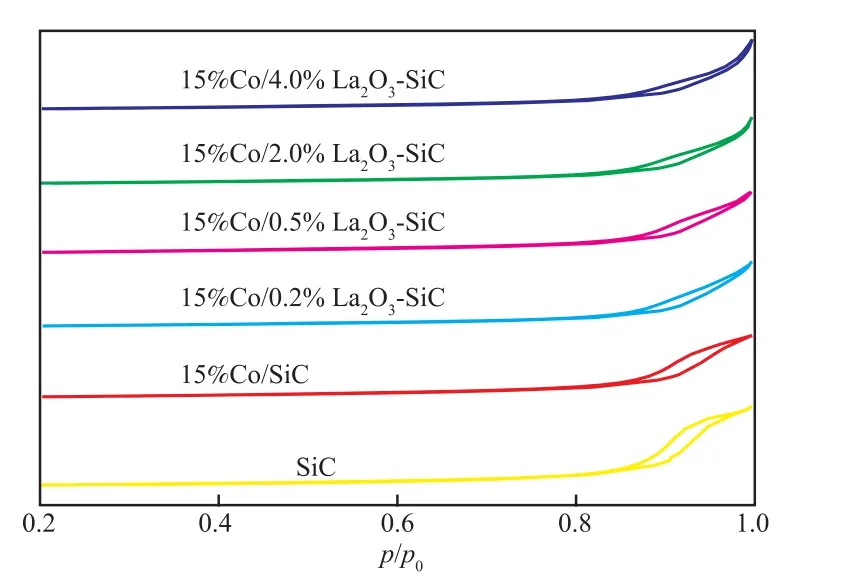

图2为载体与催化剂的氮气吸附-脱附谱图。由图2可知,载体的氮气吸附-脱附谱图存在一个典型的滞后环,这属于第Ⅳ类等温吸附,说明SiC为介孔材料[9],但负载活性材料和助剂后的催化剂与SiC的氮气吸附-脱附谱图相似,说明Co3O4和La2O3的加入没有明显改变载体的孔结构。在相对压力为0.05~0.35范围内,所有试样的氮气吸附量与压强比均呈线性关系,与BET方程相符合,因而可用BET方程计算比表面积,结果见表1。由表1可知,与载体相比,催化剂的比表面积、平均孔尺寸及孔体积都有所减小。这主要是因为引入的活性组分钴或稀土助剂镧填充堵塞了载体的部分孔道[10]。而与15%Co/SiC催化剂(40.2 m2/g)相比,15%Co/0.2%La2O3-SiC,15%Co/0.5%La2O3-SiC,15%Co/2.0%La2O3-SiC,15%Co/4.0%La2O3-SiC 催化剂的比表面积分别增大到40.3,40.5,40.8,40.7 m2/g,说明 La2O3的加入有助于催化剂比表面积的增大,这可能是由钴物种的分散度提高和颗粒粒径减小引起的,与XRD的表征结果相一致。

图2 载体与催化剂的氮气吸附-脱附谱图Fig.2 Nitrogen adsorption-desorption isotherms of the carrier and catalyst.

图3为载体与催化剂的孔径分布。

图3 载体与催化剂的孔径分布Fig.3 Pore diameters distribution of the carrier and catalyst.

表1 载体与催化剂的物理化学性质Table 1 Physico-chemical properties of the carrier and catalyst

由图3可知,载体SiC的孔径主要分布在4.2,6.3,12.2 nm处。与SiC相比,加入Co物种和La2O3后除了BJH图中峰的高度略有降低外,孔径分布图的形状与SiC的类似,说明活性物种和La2O3的加入并没有改变载体的孔结构,只是催化剂的平均孔径逐渐减小:15%Co/SiC >15%Co/0.2%La2O3-SiC > 15%Co/0.5%La2O3-SiC >15%Co/2.0%La2O3-SiC > 15%Co/4.0%La2O3-SiC(见表1)。另外,结合XRD计算结果可知Co3O4的晶粒尺寸比载体的平均孔尺寸要大,说明大部分Co3O4负载在碳化硅的外表面。

2.3 不同催化剂的表面化学状态

图4为催化剂的Co 2p XPS谱图,催化剂的表面化学状态见表2。对图4进行分析可知,催化剂的Co 2p3/2和Co 2p1/2的结合能之差为15.1 eV,表明催化剂中的钴物种为Co3O4[11],与XRD的表征结果一致。分析Co 2p3/2和Co 2p1/2可知金属与载体之间存在相互作用,根据文献报道,越高的结合能表示金属与载体之间的作用力越强[12]。由图4结合表2可以看出,经过La2O3改性后的15%Co/0.2%La2O3-SiC,15%Co/0.5%La2O3-SiC,15%Co/2.0%La2O3-SiC,15%Co/4.0%La2O3-SiC 催化剂的Co 2p3/2和Co 2p1/2峰均向低结合能方向偏移,说明La2O3的加入减弱了钴物种与载体之间的相互作用。此外,从表2可以看出,催化剂表面Co/Si原子比随着La2O3的增加而变大,说明La2O3的加入使钴物种在催化剂表面富集,从而使表面有更多的Co活性位,有利于催化费托合成反应的进行。

图4 催化剂的Co 2p XPS谱图Fig.4 Co 2p XPS spectra of the catalyst.

表2 催化剂的表面化学状态Table 2 The surface chemical state of the catalyst

为了进一步研究催化剂的表面化学组成与电子状态,对Co3O4的Co 2p3/2进行分峰处理,通过对不同峰的面积进行积分得到Co3O4中Co2+和Co3+的相对含量,结果见表3。Riva等[13]研究了金属-载体间的相互作用,发现CoOx与载体间相互作用较强时,Co3O4中含有较多的Co2+,较弱时,含有较多的Co3+。从表3可看出,15%Co/SiC的XPS图谱中Co2+与Co3+的峰面积之比为0.85,高于15%Co/0.2%La2O3-SiC(0.33),15%Co/0.5%La2O3-SiC(0.49),15%Co/2.0%La2O3-SiC(0.51),15%Co/4.0%La2O3-SiC(0.52),说明La2O3的加入使催化剂表面的Co2+的相对含量减少,从而进一步证明了La2O3的加入可使钴物种与载体之间相互作用力减弱。

2.4 催化剂的还原性质

图5为催化剂的H2-TPR谱图。由图5可知,所有催化剂均存在两个耗氢峰,分别对应于Co3O4的两步还原:第一个低温还原峰归结为Co3O4→CoO的反应,第二个高温还原峰归结为CoO→Co的反应[14-15]。与15%Co/SiC催化剂相比,加入La2O3后使催化剂的第一个还原峰向低温方向移动且峰面积变大,说明La2O3的加入使催化剂的还原变得更加容易,同时也说明La2O3的加入逐渐减弱了钴物种与载体之间的相互作用 (与XPS的表征结果一致)。随着La2O3加入量的增加,催化剂的第二个还原峰出现了不同程度的宽化,这是因为加入的La2O3与钴物种作用导致钴颗粒大小不均一的缘故。由图5中耗氢峰面积计算的催化剂的还原度大小顺序为:15%Co/2.0%La2O3-SiC > 15%Co/4.0%La2O3-SiC >15%Co/0.5%La2O3-SiC > 15%Co/0.2%La2O3-SiC > 15%Co/SiC(具体见表1)。

表3 催化剂在Co 2p3/2分峰拟合结果Table 3 Results of the catalyst in Co 2p3/2 peak fitting

图5 催化剂H2-TPR谱图Fig.5 H2-TPR profiles of catalysts.

2.5 催化剂的费托合成反应性能

催化剂催化费托合成反应的结果见表4。由表4可知,15%Co-SiC催化剂表现出较低的CH4选择性,这是因为SiC材料具有良好的导热性,能很好地分散反应产生的热,避免了催化剂表面热点的形成,从而表现出较低的CH4选择性[16-17]。加入La2O3后,催化剂的甲烷选择性增加,这与对应的催化剂小的钴晶粒尺寸和高的分散度导致未还原的钴晶粒数量增加有关[18],而未还原的钴晶粒促进二次反应或其他的副反应的发生,使甲烷的选择性增加[19]。由表1可知,15%Co/SiC和15%Co/0.2%La2O3-SiC的Co3O4晶粒平均粒径分别为27.9 nm和26.3 nm,分散度分别为4.6%和4.9%,因此,此两种催化剂有着相似的钴晶粒大小和分散度,进而表现出了相似的甲烷选择性(6.5%和8.5%),但随着La2O3加入量的增加,15%Co/0.5%La2O3-SiC和15%Co/2.0%La2O3-SiC中Co3O4的晶粒平均粒径变小(分别为23.1,20.9 nm),分散度提高(分别为5.5%,6.1%),表现出了更高的甲烷选择性(分别为10.5%,13.9%)。CO的转化率从68.4%提高到91.0%;气态产物中CH4的选择性从6.5%增加到13.9%,C2~4的选择性从5.2%增加到9.4%,C5+选择性从87.7%略降至75.5%。而加入过多的La2O3(4.0%(w))时,其Co转化率、CH4选择性和C2~4选择性均有所下降,但C5+的选择性有所提高。由表4还可看出,La2O3的加入明显地提高了催化剂的初始活性。一般认为,催化剂表面高的活性位密度可以导致高的催化剂活性[20]。结合前面的XRD和H2-TPR表征结果得知,La2O3的加入使钴晶粒尺寸变小,分散度提高,还原度增加以及活性位密度变大,因而提高了催化剂的初始活性。

表4 催化剂的费托合成反应的催化性能Table 4 Catalytic performance of catalyst for Fischer-Tropsch reaction

表 5为 15%Co/X%(X = 0.2,0.5,2.0)La2O3-SiC催化剂的液态烃类碳数分布。由表5可知,液态烃类主要以C5~14的液态产物为主,主要以汽油和煤油为主。与15%Co/SiC催化剂相比,C5~10的液态烃产物中汽油含量(w)从64.0%增加到了84.7%,而C11~14的含量随着La2O3的增加而减少,即La2O3的加入,有助于生成更多的汽油。

图6为催化剂的稳定性曲线。该曲线是在反应进行24 h之后的不同时间分别取点得到的。由图6可知,15%Co/SiC催化剂的稳定性较差,催化剂稳定性差的主要原因包括积碳、聚集、流失等[21]。而经过La2O3改性后的催化剂均表现出了较好的催化稳定性。经110 h的寿命实验后,催化剂的活性下降大小排序为:15%Co/SiC(44.0%)>15%Co/4.0%La2O3-SiC(29.7%)> 15%Co/0.2%La2O3-SiC(13.5%)> 15%Co/0.5%La2O3-SiC(5.9%)>15%Co/2.0%La2O3-SiC(2.1%),其中,含有2.0%La2O3的15%Co/2.0%La2O3-SiC催化剂表现出了最好的催化稳定性,这可能是由于加入的La2O3与钴晶粒之间的相互作用阻止了催化剂中的钴颗粒的聚集、长大和流失,从而使其长时间保持较多的活性位的缘故。

表5 催化剂的液态烃类碳数分布Table 5 C5+ hydrocarbon product distribution for catalyst

图6 催化剂的稳定性Fig.6 Stability performances of the catalysts.

3 结论

1)La2O3助剂的加入对Co/SiC催化费托合成反应的活性和产物选择性有显著的影响。随着La2O3加入量的增加,减弱了钴与载体之间的相互作用,促进了催化剂的还原和分散,显著提高了催化剂的初始活性。

2)随La2O3加入量的增加(0.2%~2.0%(w)),钴物种的晶粒尺寸减小,分散度提高,增加了未还原的钴的数量,从而促进二次反应或其他的副反应,使甲烷选择性增加,C5+选择性降低,液相产物向低碳烃类增加,有助于更多汽油的生成。

3)在催化反应进行过程中,含有2.0%La2O3的15%Co/La2O3-SiC催化剂表现出了最好的催化稳定性。

[1] Kruse N,Machoke A G,Schwieger W,et al. Nanostructured encapsulated catalysts for combination of Fischer-Tropsch synthesis and hydroprocessing[J].ChemCatChem,2015,7(6):1018-1022.

[2] Dlamini M W,Kumi D O,Phaahlamohlaka T N,et al. Carbon spheres prepared by hydrothermal synthesis—A support for bimetallic iron cobalt Fischer-Tropsch catalysts[J].Chem-CatChem,2015,7(18):3000-3011.

[3] de La Osa A R,De Lucas A,Diaz-Maroto J,et al. FTS fuels production over different Co/SiC catalysts[J].Catal Today,2012,187(1):173-182.

[4] 熊建民,丁云杰,王涛,等. La2O3助剂对Co/AC催化剂上费-托合成反应性能的影响[J].催化学报,2005,26(10):874-878.

[5] Haddad G J,Chen B,Goodwin J J G. Effect of La3+Promotion of Co/SiO2on CO hydrogenation[J].J Catal,1996,161(1):274-281.

[6] Brabant C,Khodakov A,Griboval-Constant A. Promotion of lanthanum-supported cobalt-based catalysts for the Fischer-Tropsch reaction[J].CR Chim,2017,20(1):40-46.

[7] Gnanamani M K,Jacobs G,Graham U M,et al. Effect of sequence of P and Co addition over silica for Fischer-Tropsch synthesis[J].Appl Catal,A,2017,538(1):190-198.

[8] Zhang Yi,Koike M,Yang Ruiqin,et al. Multi-functional alumina-silica bimodal pore catalyst and its application for Fischer-Tropsch synthesis[J].Appl Catal,A,2005,292(1):252-258.

[9] Zhao Dongyuan,Feng Jianglin,Huo Qisheng,et al. Triblock copolymer syntheses of mesoporous silica with periodic 50 to 300 angstrom pores[J].Science,1998,279(5350):548-552.

[10] Zhang Xiaohong,Su Haiquan,Yang Xuzhuang. Catalytic performance of a three-dimensionally ordered macroporous Co/ZrO2catalyst in Fischer-Tropsch synthesis[J].J Mol Catal A:Chem,2012,360(1):16-25.

[11] Martinez A N,Lopez C,Marquez F,et al. Fischer-Tropsch synthesis of hydrocarbons over mesoporous Co/SBA-15 catalysts:The influence of metal loading,cobalt precursor,and promoters[J].J Catal,2003,220(2):486-499.

[12] Girardon J S,Quinet E,Griboval-Constant A,et al. Cobalt dispersion,reducibilityand surface sites in promoted silicasupported Fischer-Tropsch catalysts[J].J Catal,2007,248(2):143-157.

[13] Riva R,Miessner H,Vitali R,et al. Metal-support interaction in Co/SiO2and Co/TiO2[J].Appl Catal,A,2000,196(1):111-123.

[14] Viswanathan B,Gopalakrishnan R. Effect of support and promoter in Fischer-Tropsch cobalt catalysts[J].J Catal,1986,99(2):342-348.

[15] Hinchiranan S,Zhang Yi,Nagamori S,et al. TiO2promoted Co/SiO2catalysts for Fischer-Tropsch synthesis[J].Fuel Process Technol,2008,89(4):455-459.

[16] Tymowski B D,Liu Yuefeng,Men Y C,et al. Co-Ru/SiC impregnated with ethanol as an effective catalyst for the Fischer-Tropsch synthesis[J].Appl Catal,A,2012,419-420(1):31-40.

[17] Lacroix M,Dreibine L,de Tymowski B,et al. Silicon carbide foam composite containing cobalt as a highly selective and re-usable Fischer-Tropsch synthesis catalyst[J].Appl Catal,A,2011,397(1/2):62-72.

[18] Wang Z J,Skiles S,Yang F,et al. Particle size effects in Fischer-Tropsch synthesis by cobalt[J].Catal Today,2012,181(1):75-81.

[19] de La Osa A R,De Lucas A,Sanchez-Silva L,et al. Performing the best composition of supported Co/SiC catalyst for selective FTS diesel production[J].Fuel,2012,95(1):587-598.

[20] Zhang Junling,Chen Jiangang,Ren Jie,et al. Chemical treatment of γ-Al2O3and its inf l uence on the properties of Cobased catalysts for Fischer-Tropsch synthesis[J].Appl Catal,A,2003,243(1):121-133.

[21] Moodley D J,van de Loosdrecht J,Saib A M,et al. Carbon deposition as a deactivation mechanism of cobalt-based Fischer-Tropsch synthesis catalysts under realistic conditions[J].Appl Catal,A,2009,354(1):102-110.