汽车储物盒导轨的翘曲变形分析及改进

邓爱林,薛 松,徐 斌,郭瑞东

(西南科技大学制造科学与工程学院,四川 绵阳 621010)

0 前言

随着塑料工业的发展,塑料制件在制造业中占的比例越来越高,对其精度要求也越来越高,翘曲变形是注射成型中常见的缺陷之一,它对产品的形状和尺寸精度有很大影响,当其变形量过大时,导致制件无法装配使用。影响注塑制件翘曲变形的因素有很多,几乎与整个注塑加工过程有关[1-2]。对此,国内外学者进行了大量的研究。四川大学的杨其等[3]根据塑料材料的性能研究了聚合物熔体流动性、分子取向等因素对聚碳酸酯(PC)成型收缩的影响。郭广思发现结晶型材料制品比非结晶型材料制品更容易产生收缩,更容易翘曲[4]。钱志林针对装饰板的局部结构,设置卷边,减小加强筋间距,成功降低了制品的翘曲变形[5]。日本的Nakayama等[6]研究了加强筋对塑件翘曲的影响。董斌斌等[7]将计算机数值模拟技术和正交试验设计方法相结合,得到减少翘曲的最优工艺参数。Matsuoka等[8]研究了成型工艺条件,如注射速度、保压压力、模具和熔体温度对翘曲的影响。

以上研究都是从单方面来研究翘曲变形的影响因素,但在实际生产中对翘曲变形的影响因素有很多。本文以汽车储物盒导轨作为研究对象,以减小翘曲变形为目标,分别从材料、结构和工艺参数3个方面提出了一套较优的工艺方案。

1 原始成型方案

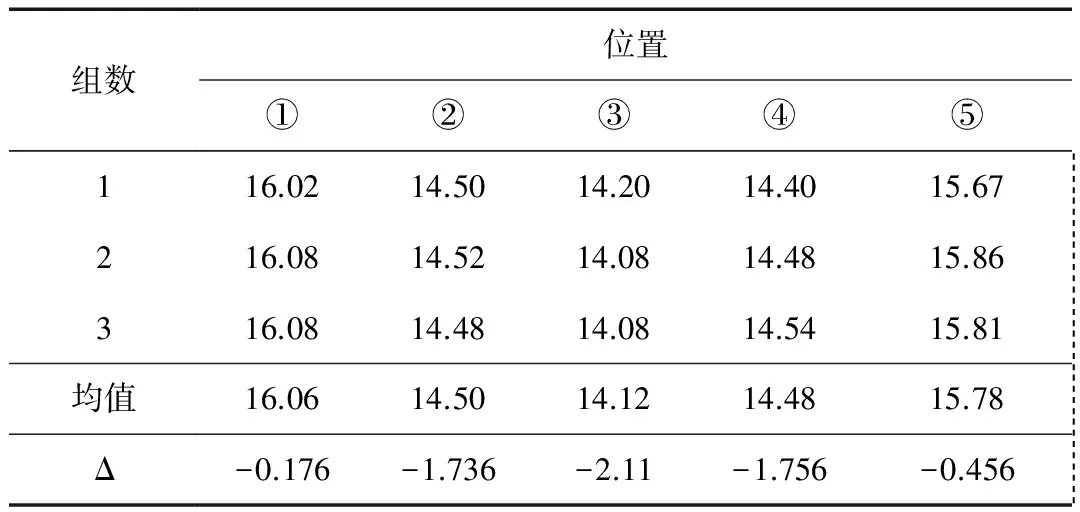

汽车储物盒导轨三维模型如图1所示,制品材料采用塞拉尼斯公司生产的POM,牌号为M90XAP。该导轨需要与汽车储物盒装配使用,因而对制品的尺寸稳定性提出了要求,要求制品成型后在x方向上内收控制在0.5 mm以内,z方向上的翘曲变形量控制在0.5 mm以内。初始工艺设置为:动模常温,定模接17 ℃冷水机,保压时间9 s,保压压力90 MPa,冷却时间20 s。采用侧浇口进浇。首次试模时,储物盒导轨产生x向内收变形量超过0.5 mm,导致后储物盒x向滑动卡滞,运动功能失效,且z向翘曲量大于规定值0.5 mm,导致后储物盒产生z向晃动,如图2所示。在产品的5个位置分别测量x方向的宽度,理论宽度为16.236 mm,如图3所示,测量结果如表1所示(其中Δ表示均值与理论值之差)。在产品①点处测量z方向的翘曲量,如表2所示。

图1 导轨三维模型Fig.1 3D model of the guide

(a)x向内收 (b)z向翘曲图2 初始导轨Fig.2 Initial guides

图3 测量位置Fig.3 Measuring position

表1 x方向初始变形 mmTab.1 Initial deformation in x direction mm

表2 z方向初始变形 mmTab.2 Initial deformation in z direction mm

2 实验部分

2.1 材料的选用

聚合物的性能,如结晶、取向、导热率、流动等是决定塑件品质的重要因素之一,其中聚合物的聚集态形式对塑件翘曲的影响较大。一般来说,结晶型聚合物的注塑制品比非结晶型的聚合物注塑制品产生的翘曲变形大[9]。聚合物本身的分子组成、微观结构都会影响到制品的翘曲变形。大分子链的运动引起的内应力,使得塑料在冷却过程中收缩不均,塑料中小颗粒组分发生移位。由于结晶造成了分子紧密聚集,分子间的作用力增强,各向异性显著,内应力大,脱模后未结晶的分子有继续结晶化的趋势,处于能量不平衡状态,容易发生翘曲变形。而非结晶型的聚合物分子排列处于无序状态,各向同性,产生的收缩较小[10]。由于POM的减磨耐磨性较好,考虑到运动功能件的自润滑性能利于变形,拟采用塞拉尼斯公司生产的POM,牌号为M90XAP,其性能如表3所示。

表3 材料的性能Tab.3 Properties of the materials

2.2 产品结构对翘曲变形的影响分析

本产品的外形为凹槽,其角落处容易积热,认为产品翘曲变形可能是由拐角处的“角效应”引起的[11]。在制品的拐角处,外表面的冷却速度高于内部,充填结束后,随着冷却的进行,熔体表面开始凝固,角落处由于热量散失较难,外侧壁比内侧壁凝固了更多的熔体,在保压结束时,角落处由于得不到补缩,从而产生拉应力,导致了产品的翘曲变形。为了减少角落效应,采取在拐角处开设凹槽的形式,增加散热面积。如图4所示,在制品的拐角处开设1.0 mm×0.8 mm的偷胶槽。

利用计算机辅助工程(CAE)分析软件Moldflow进行分析,结果如图5所示。由角效应引起的变形经过改进后降低了44.7 %。为了避免储物盒左右晃动,在流动方向上增加限位筋条,可以有效增强横向的匹配控制。加强筋走向与料流方向一致时,比与料流方向垂直时的翘曲小,在填充时,加强筋起导流作用,可减少填充过程中的阻力。如图6所示。

图4 偷胶槽Fig.4 Grooves

(a)初始方案 (b)改进方案图5 角效应引起的变形Fig.5 Deformation caused by corner effect

图6 横向加强筋Fig.6 Transverse stiffeners

2.3 工艺参数优化

注塑过程中工艺参数在很大程度上都影响着制件的品质。本文采用正交试验的方法,分析各工艺参数对翘曲变形的影响程度,获取最佳的工艺参数组合,为实际生产提供一定的指导。选取的正交试验因素为模具温度(A/℃)、保压时间(B/s)、保压压力(C/MPa)、冷却时间(D/s),水平设置如表4所示。

这是一个混合水平的正交试验,采取组合法来安排试验,将2个二水平因子“组合”成一个三水平因素[12]。由于A、B两个因素有4对水平组合(1,1),(1,2),(2,1),(2,2),从中选取3对,把这3对看成为一个组合因素的3个水平,令第一列的1,2,3分别对应组合因素的3个水平:1→(1,1),2→(2,1),3→(2,2),把组合因素置于一列,2个三水平因素各置为一列,如表5所示。其中Kjl表示第j列中对应水平l在各方向的翘曲量之和,l=1,2,3.如第2列,K21(X)=1.415+1.219+0.600=3.234,k21(X)=K21/3,极差=max{kj1,kj2,kj3}-min{kj1,kj2,kj3}.如表5所示。

从上表来看,因素B的极差最大,因此因素B对试验影响最大。要使试验指标x方向翘曲量最小,试验方案应以A2B2C2D1为好,但要使试验指标z方向翘曲量最小,试验方案应以A2B2C1D2为好,试验方案A2B2C2D1在做过的9个试验中是没有的,所以需再试验一次。实验结果如表所示。

对于试验方案A2B2C1D2,x向的翘曲量为0.600 mm,z向的翘曲量为1.471 mm,2个方向的翘曲量均大于试验方案A2B2C2D1,试验方案应以A2B2C2D1为好。由此可见,降低产品温度,增大保压时间,适当增加保压压力,降低冷却时间可以有效的降低产品的翘曲量。由于保压时间为影响翘曲量的最主要因素,故再进行一组试验,其他条件不变的情况下,增加保压时间,第三水平的保压时间为18 s。实验结果如表7所示。

比较试验10与试验11,继续增加保压时间,z向的翘曲量反而增加,因为在保压阶段,融体逐渐冷却,延长保压时间,对其改善量不大。从上述分析可以初步预测,塑件的翘曲量较小的最优方案为A2B2C2D1,即动模和定模分别接8 ℃的冷却水,保压时间15 s,保压压力95 MPa,冷却时间15 s,此时四因素对翘曲变形量的影响最小。将改善前后的工艺参数分别导入Moldflow进行分析,结果如图7所示。经过优化后的工艺参数,使得导轨在x方向上翘曲变形量减少了62.26 %,在z方向上翘曲变形量减少了60.73 %。

表4 正交试验方案Tab.4 Experimental factors and levels

表5 混合水平正交试验设计方案Tab.5 Orthogonal experimental design

表6 试验10Tab.6 Test 10

表7 试验11Tab.7 Test 11

(a)改善前,x方向 (b)改善前,x方向 (c)改善后,z方向 (d)改善后,z方向图7 工艺参数改善前后对比Fig.7 The comparison of process parameters before and after improvement

3 实验验证

图8 改进后的导轨Fig.8 Guides after improvement

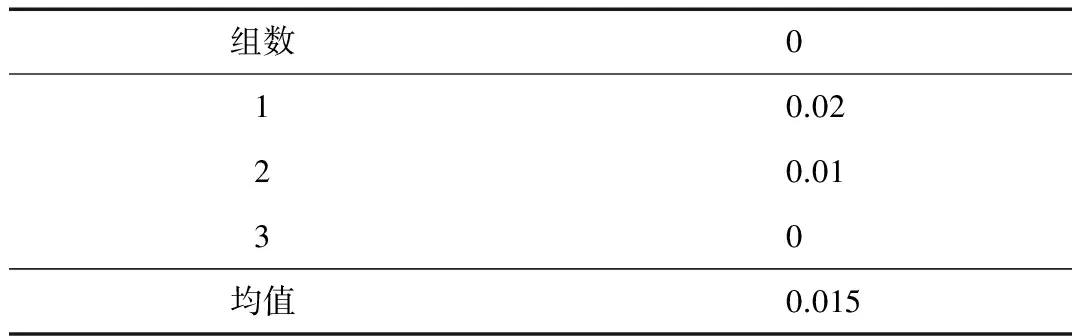

将上述优化方案应用于生产实际,注射成型后的零件如图9所示。测试产品的翘曲情况,得到如表8和表8所示结果。从表中数据可知:产品x方向的内收最大变形量为0.26 mm,产品z方向翘曲变形为0.015 mm,均不超过规定值0.5 mm,满足生产要求,故该工艺参数是合理的。

表8 改进后x方向的变形 mmTab.8 Improved deformation in x direction mm

表9 改进后z方向的变形 mmTab.9 Improved deformation in z direction mm

4 结论

(1)塑料件的翘曲变形与聚合物的分子排列状态有关,综合考虑到产品功能特性,选用结晶型材料POM是合适的;

(2)通过对产品结构进行改进,增设偷胶槽,使得由“角效应”引起的翘曲变形,由原来的0.257 9 mm减少到0.142 6 mm;增加加强筋,减小了流动方向的阻力,使得产品的翘曲变形可以从结构设计上得到改善;

(3)利用正交试验设计方法,获得最优工艺参数组合A2B2C2D1,由Moldflow翘曲分析可知,x方向的翘曲变形由原来的1.354 mm降低到0.511 mm,z方向的翘曲变形由原来的3.270 mm降低到1.284 mm;且经过注塑实验验证,翘曲变形量控制在生产要求范围之内。

[1] 曾亚森,谢小鹏.注塑制品翘曲变形的最显著影响因素[J].中国塑料,2009,23(6):69-73.

ZENG Y S, XIE X P. Most Effective Factoris Affecting Warpage of Injection Molded Parts[J].China Plastics,2009,23(6):69-73.

[2] ZOETELIEF W F, DOUVEN L F A, INGENHOUSZ A J. Residual Thermal Stresses in Injection Molded Products[J]. Polymer Engineering and Science, 1996,36(14):1 886-1 896.

[3] 杨 其,王鹏驹,黄亚江,等. 注塑参数对聚碳酸酯注塑成型收缩率的影响研究[J]. 工程塑料应用,2003,31(4):20-22.

YANG Q, WANG P J,HUANG Y J, et al. Influence of Injection Molding Parameters on the Molding Shrankage of Polycarbonate[J].Engineering Plastics Application, 2003,31(4):20-22.

[4] 郭广思.注塑成型技术[M].北京:机械工业出版社,2004:177.

[5] 钱志林. 某微车尾门装饰板变形问题分析及改进[J]. 企业科技与发展,2010,16(3):22-24.

QIAN Z L. The Analysis and Improving of Decorative Sheet Transfiguration of Stem Door of a MininVehicle[J]. Enterprise Science And Technology & Development, 2010,16(3):22-24.

[6] KOICHI N,MIKIO K,MOTOICHI Y. Optimization of Rio Design and Possibilities of Weight Reduction for ABS Moldings[C]//Annual Technical Conference-Society of Plastics Engineers. 1983:690-693.

[7] 董斌斌,申长雨,刘春太. 注射工艺参数对PC/ABS材料制品收缩与翘曲的影响[J]. 高分子材料科学与工程,2005,21(4):232-235.

DONG B B, SHEN C Y, LIU C T. The Effect of injection Process Parameters on the Shrinkage and Warpage of PC/ABS’ s Part[J]. Polymeric Materials Science & Enginee-ring, 2005,21(4):232-235.

[8] MATSUOKA T,TAKABATAKE J I, KOIWAI A, et al. Integrated Simulation to Predict Warpage of Injection Molded Parts[J]. Polymer Engineering and Science, 1991,31(14):1 043-1 050.

[9] PADDEN Jr F J, KEITH H D. Crystallization in Thin Films of Lsotactic Polypropylene[J]. Journal of Applied Physics, 1966, 37(11):4 013-4 020.

[10] BALDWIN N C. How to Avoid Warpage Problems in Injection Molded Parts1:Part and Mold Design[J]. Plastics Design & Processing, 1974,14(1): 25-27.

[11] 孟 兵,徐 静.“角落效应”对塑料件翘曲变形的影响[J].工程塑料应用,2015,43(7):67-69.

MENG B, XU J. Influence of “Corner Effect” on Deformation of Plastic Part[J]. Engineering Plastics Application, 2015,43(7):67-69.

[12] 陈 魁.试验设计与分析[M].北京:清华大学出版社,2005:83-88.