刀盘机构动平衡试验分析

庞 敏

(许昌烟草机械有限责任公司 生产技术部,河南 许昌 461000 )

由于材料组织不均匀或毛坯缺陷、零件外形的误差(尤其具有非加工部分)、加工及装配中产生的误差和具有非对称的几何形状等多种原因,使通过转子质心的主惯性轴与旋转轴不相重合,因而旋转时转子产生不平衡的离心力,对于重型或高转速的转子,会引起非常大的不平衡的离心力,成为轴承的磨损,轴的断裂,轴系、机器或基础振动、噪声的主要原因之一;所以,机器,特别是重型机器在装配时,其转子应进行动平衡。平衡是改善转子的质量分布,以保证转子在其轴承中旋转时,不因不平衡而引起振动,或振动力减小到允许范围内的工艺过程[1]。

刀盘机构主要用于将卷制成型后高速直线运动的滤棒条或烟条切割成长度相等、切口平齐的滤棒或烟支[2],可以说是整机的心脏,滤棒、烟支的切割质量和性能稳定与之息息相关。刀盘机构结构复杂,位置精度要求高,工作中高速运转,平衡精度要求高,因而其平衡精度的控制更是关键技术中的核心问题。

1 刀盘机构的结构分析

1.1 刀盘机构结构介绍

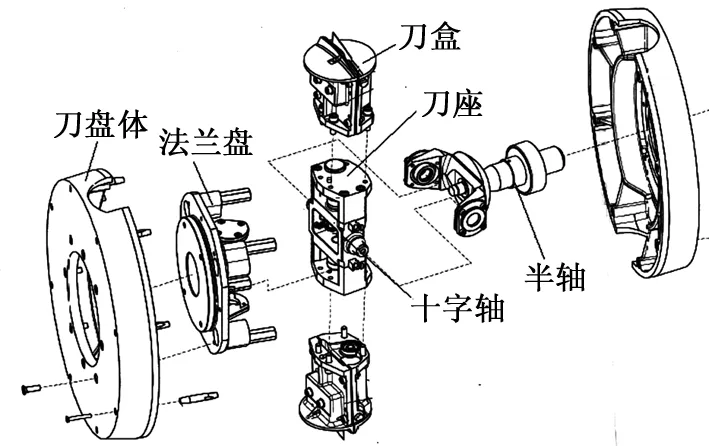

刀盘机构的结构及其爆炸图分别如图1和图2所示。在刀盘机构中,半轴为铸铁件QT500—7,有非加工面,且其结构不对称;刀盒为铸铝镁合金ZM5,也有大量的非加工面,1套刀盘机构有2个刀盒;刀盘体材料为锻铝,由左右两部分组合在一起,二者的内部型腔结构都不对称,且型腔内有不加工面,因其尺寸较大,在该部件中质量最大;十字轴、刀盒座材料均为铸钢ZG45Mn,其中刀盒座有2个;法兰盘为一般的钢件,其结构形状局部不对称。该部件组装后其整体内部结构不对称。

图1 刀盘机构结构图

图2 刀盘机构爆炸图

1.2 引起刀盘机构不平衡的基本原因

引起刀盘机构不平衡的基本原因如下。

1)设计误差。包括:半轴、法兰盘和刀盘体等旋转零件结构不均匀对称;刀盒、半轴和刀盘体等零件有未加工表面,材料厚度不一致;零件之间配合间隙产生径向和轴向摆动。

2)材料缺陷。包括:半轴、刀盒等铸件有气孔、材料密度不均;刀盒内滚动轴承的转动误差和间隙。

3)加工与装配误差。包括:每个零件在切削加工过程中都存在切削误差;加工后会产生永久变形,尤其是刀盘体,材料和结构决定其加工后变形较大;固定螺钉拧紧程度不均会引起翘曲。

综合上述因素可知,刀盘机构存在的不平衡因素较多,结构复杂又非常紧凑,其不平衡量的校正很难保证,是生产制造中的一个技术难点。

1.3 刀盘机构的转子类型

由图1和图2可以看出,该转子(刀盘机构)有轴向不平衡分量,能使转子内部发生挠曲变形,且转子附带有柔性部件(半轴),该机构属于刚性、挠性转子,所以该转子应采用多个(2个以上)校正平面校正不平衡,且在转子的工作转速或高于工作转速的特定转速下作动平衡。

2 动平衡方法及步骤分析

2.1 动平衡方法

目前常用的不平衡量校正方法有如下几种:1)加重,用铆、焊、胶接、压装、螺纹联接或喷涂等方法加重;2)去重,用钻削、铣削、刨削、偏心车削、打磨、抛光或激光熔化等方法去重;3)调整,调整转子上预先设置的可调整块位置[3]。

评价转子不平衡大小,在图样上可用许用不平衡量Uper表示:

Uper=eperm

式中,eper是转子单位质量的许用不平衡度,单位为g·mm/kg;m是转子质量,单位为kg。

由此可以看出,转子不平衡量大小与转子质量成正比。考虑到刀盘机构结构紧凑位置有限,采取去重和加重2种方法来进行不平衡量校正。

2.2 步骤分析

目前,对刀盘机构进行动平衡试验采用的设备是硬支撑平衡机HY20UB,从零件加工到该部件组装完成按顺序共做如下5次动平衡试验。

1)半轴加工后单独做动平衡试验。用于消除其结构不均匀对称、有未加工表面等设计误差,以及铸件引起的气孔、材料密度不均等材料误差。

2)刀盘体加工后单独做动平衡试验。除了要消除同半轴一样的设计和材料误差外,作为结合件产生的装配误差、加工中的切削误差和加工后引起的永久变形也是其单独做动平衡试验的重要因素。

3)十字轴、刀盒和刀盒座组装到一起后做动平衡试验。十字轴、刀盒座为精加工过的钢件,引起不平衡的主要因素是铸铝镁合金的刀盒本身、各零件之间以及与各种标准件之间的装配误差。

4)十字轴、刀盒、刀盒座和法兰盘组装到一起后做动平衡试验。主要用于消除法兰盘自身结构不对称产生的不平衡与上一步平衡后的剩余不平衡量的矢量和,采用压装法兰盘上不同位置、不同数量的垫片来校正其不平衡的方法。

5)整个刀盘机构组装好后做最终动平衡试验。上述4个步骤对组装整体刀盘机构前的零部件分别进行了平衡找正,在整体的装配过程中,这些部件的剩余不平衡量以矢量和相加,此外还要考虑装配精度和变形引起的不平衡量;因此,由平衡后的各零部件最终装配起来的刀盘机构还需要进行平衡校正。

刀盘机构的工作转速为3 000 r/min,根据刚性、挠性转子的结构特性和平衡方法要求,考虑到平衡机的性能参数为最高3 000 r/min的平衡转速,笔者选择做动平衡试验的转速为3 000 r/min。

3 存在的问题、原因分析和采取的措施

3.1 十字轴动平衡试验

1)问题。十字轴单独做动平衡试验时,在允许的部位去除材料消除平衡时,因去除材料量太大,导致去除材料位置壁太薄,导致强度不够。

2)原因。该零件的铸件精度太差,不平衡量太大。

3)措施。提高铸件精度。

3.2 十字轴、刀盒和刀盒座组装后动平衡试验

1)问题。十字轴、刀盒和刀盒座组装到一起后做动平衡试验时,通过去重的方法不能实现动平衡试验的精度。这一步的动平衡试验是由1个十字轴、2个对称的刀盒、刀盒座组装到一起进行的,去除质量的位置选择在2个刀盒上,如果不平衡量太大,在保证刀盒本身强度的基础上,在有限的位置上通过去除质量的方法无法校正到其所要求的不平衡量。

2)原因。2个刀盒的质量差异是导致其不平衡的主要因素;刀盒的材质为铝镁合金,比重比较小,在保证其强度要求的前提下可去除的材料体积很有限,导致总的去除质量太小,达不到不平衡量的校正要求。

3)措施。如果该零件铸件的质量精度不高,采用全部加工代替存在非加工面的方法能彻底解决该问题;另一种方法是在该部件装配前,把该批次中的刀盒称重,然后从中选配出质量最接近的1对刀盒装配在1个刀盘机构中,在其他零件满足精度要求的前提下,该方法也基本能解决问题。

3.3 刀盘机构动平衡试验

1)问题。刀盘机构最终动平衡试验达不到其动平衡精度要求,即前4步的动平衡试验都能满足,而最后的总体动平衡精度满足不了。

2)原因。一般情况下,零件或部件之间的配合间隙和精度是引起总体动平衡精度超差的主要原因;由于零件或部件之间的不平衡量以矢量和相加,总装之后的动平衡其不平衡量的分布是不定的,最坏情况下所有的不平衡量以代数和相加,在这种极端情况下,该因素是导致刀盘机构最终不平衡的主要因素。

3)措施。拆卸、调整、装配和动平衡试验,按照前4步的方法重新再来一遍,一般情况下最终动平衡试验能满足精度要求;如果经过上述反复试验后还是满足不了,那就是碰到了上述所说的极端情况,在这种情况下就只能通过更换刀盘体、法兰盘和半轴等对动平衡影响较大的工件的方法来解决。

4 提高动平衡精度应采取的措施

提高动平衡精度应采取如下措施。

1)提高零件的加工精度。对于动平衡精度要求高的转子(刀盘机构),为了提高整体部件的动平衡精度,该部件所有零件非配合面也应尽量精密加工。

2)刀盒、刀盒座等位置对称成对装配的零件,一个批次装配的该类零件应先进行称重,把质量最接近的1对零件配成1组,用于装在1个刀盘机构上。

3)在刀盘机构装配的过程中,有配合要求的回转件之间(包括轴承等标准件),同一个批次的,采用选配的互换装配法[4],以减小装配间隙,提高装配精度。

4)除非是精密铸造,否则铸件最好不要保留非加工面,应采取全部加工。

5)装配螺栓、螺钉的孔或螺孔,提高其位置精度,减小孔与螺栓的间隙,或者采取更精密的连接方式。

6)尽量采用力矩扳手装配螺栓、螺钉以消除固定螺钉拧紧程度不均引起的翘曲变形。

7)刀盘机构的前3步动平衡试验,即半轴、刀盘体和十字轴、刀盒、刀盒座组装到一起各自试验后,把各自剩余的不平衡量的数量、方向标注在该零件或部件上,一个批次多套同时装配时,通过选配的方法尽量把剩余不平衡量[5]以矢量和相减的方式装配到一起。

5 注意事项

动平衡试验注意事项如下:1)进行动平衡试验前,应先对动平衡用的工装进行动平衡试验,且其动平衡精度应高于刀盘机构动平衡精度;2)动平衡试验用的工装,每间隔一段时间都要重新测量和做动平衡,以避免由于使用中的磕碰、放置不当引起变形、磨损等原因导致的其本身平衡精度降低;3)转子找平衡前,应先用百分表检测转子或工装用于支承的心轴的同轴度,且保证左右两端同时检测,二者同轴后才能进行下一步的平衡试验;4)每一步做完平衡找正后,应在适当的位置做好定位标记,确保拆卸后再次装配时在同一位置;5)应经常保持动平衡机的清洁,导轨面上应经常涂油防锈,把不常用导轨的部分涂上防锈油,并贴上油纸进行保护。

[1] 成大先. 机械设计手册[M]. 北京:化学工业出版社,2004.

[2] 黄嘉祁. 烟草工业手册[M]. 北京:中国轻工业出版社,1999.

[3] 陈宏钧. 实用机械加工工艺手册[M]. 北京:机械工业出版社,2003.

[4] 陈宏钧. 机械加工工艺装备设计员手册[M]. 北京:机械工业出版社,2008.

[5] GB/T 9239—1995,机械振动 平衡术语[S].

——对2018年广州市一道中考题的研究