复合材料J型高墙壁板的研制

李文龙,梁禄忠,周开锋,王 韬,徐庆石

(沈阳飞机工业集团有限公司 复合材料制造中心,辽宁 沈阳 110034)

随着航空制造技术的快速发展,在飞机制造中复合材料的用量越来越大,复合材料的应用部位已由非承力部件及次承力部件发展到主承力部件,发展方向也趋向大型化、整体化和低成本化。复合材料整体成型技术通过减少复杂、大型结构的零组件装配和紧固件数量来实现复合材料制件的轻质、高效、低成本。复合材料整体成型技术中优先选择共固化成型技术,该技术制造的复合材料制件结构质量轻,构件变形量小。

国内外研究人员主要研究了加筋壁板的制造工艺。其中,Elaldi等[1]研究了J型复合材料加筋壁板的制造;荀国立等[2]对碳纤维复合材料帽形加筋壁板共胶接工艺的固化成型方案进行了研究;Wang等[3]研究了T型加筋壁板制造过程中压力分布规律及其对树脂流动、纤维密实行为的影响;杨博等[4]采用共固化的成型方案,研制了大尺寸复合材料工形加筋壁板。对于整体化成型工艺,成型工装的设计及使用对复合材料之间的质量控制十分关键,尤其是如何设计成型工装方案从而控制成型过程中温度和压力的传递,而我国在这方面的技术积累多是以工程实践和生产经验为主,缺乏系统深入的研究。

本文分析了J型高墙壁板成型工艺特点,设计了J型高墙壁板的成型模具,探索了一种高墙、帽形加筋与壁板共胶接成型工艺方法,研究结果对壁板类结构整体化成型技术的发展具有参考价值。

1 J型高墙壁板介绍

1.1 高墙壁板结构特点

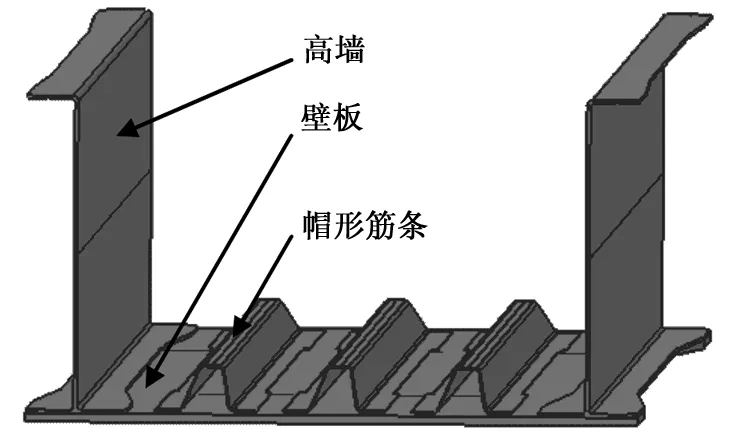

J型高墙壁板由壁板、3根帽形筋条和2个高墙组成(见图1)。相对于T型、工型和L型等结构形式,帽形筋条具有结构稳定性好、传递周向载荷效率高的优点。帽形筋条与壁板整体成型,铺层中间增铺支承层补偿,可提高帽形筋条的抗剪强度。帽形筋条与壁板组成了封闭结构,帽形筋条的成型质量和型面精度的控制是J型高墙壁板工艺方案的重点和难点。

图1 J型高墙壁板示意图

采用复合材料制造J型高墙,实现了J型高墙壁板的减重效果。J型高墙与壁板二次胶接成型,可提高二者的连接强度,这对高墙的定位和封装要求较高。J型高墙R角位置错层形成不等厚区,子铺层的位置将影响到J型高墙R角的成型;因此,J型高墙的成型质量和位置的控制成为J型高墙壁板工艺方案的另一个重点和难点。

1.2 原材料及固化工艺参数

原材料包括:纤维树脂体系,纤维树脂体系为碳纤维/环氧树脂单向预浸料,固化后单层厚度为0.12 mm;J—116B胶膜。

固化工艺参数如下:全程真空度≥0.09 MPa,室温抽真空并加压0.5~0.6 MPa;升温至120~125 ℃,保温2 h,升温速率为0.5~3 ℃/min;温度降至60 ℃以下,卸压出罐,降温速率≤1.5 ℃/min。

1.3 主要技术指标

主要技术指标如下。

1)外观质量要求。J型高墙壁板表面光滑平整。

2)内部质量要求。分层、空隙密集和脱粘等内部质量缺陷满足设计要求;高墙和壁板的孔隙率≤1.5%。

3)厚度要求。厚度公差为±5%t(t为理论厚度)。

4)高墙和帽形筋条轴线位置要求。肋轴线位置公差为±l mm。

5)壁板贴模度要求。壁板组合固化后在自由状态下的贴模度≤0.5 mm。

6)随炉件力学性能。应满足相关材料技术规范。

2 高墙壁板的研制

2.1 成型方案选择

成型方案的选择是J型高墙壁板制造的基础和关键。加筋壁板类零件成型方案主要包括以下3种:共固化、共胶接和二次胶接。在保证J型高墙壁板成型质量的前提下,尽量降低制造成本是成型方案选择的主要依据。针对需要研制的J型高墙壁板的结构特点(蒙皮厚度变化大,台阶坡度大,台阶多,外形公差要求高),为保证J型高墙壁板的质量,选择了已固化高墙-未固化帽形筋条和未固化壁板共胶接的制造方案。

2.2 制造工艺流程

J型高墙壁板的主要制造工艺流程如图2所示。

图2 J型高墙壁板制造工艺流程

3 制造工艺

3.1 成型模具设计与制造

3.1.1 蒙皮成型模具设计

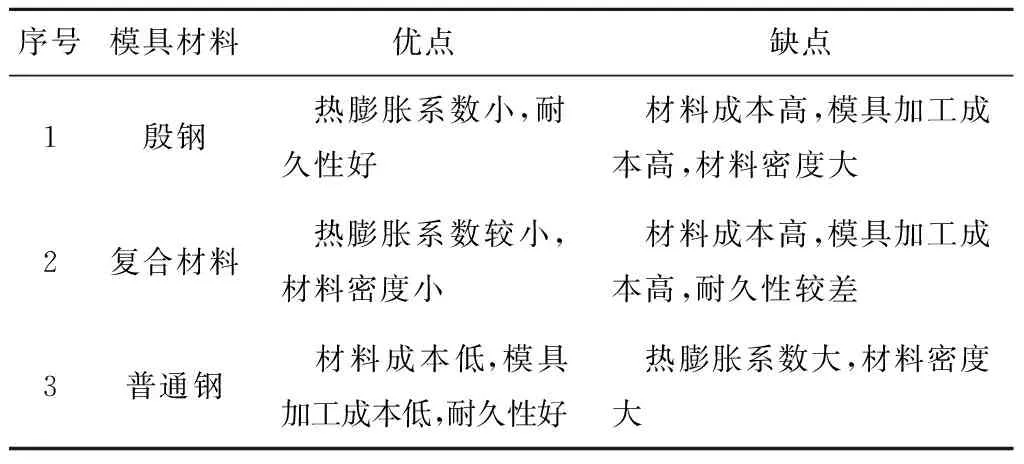

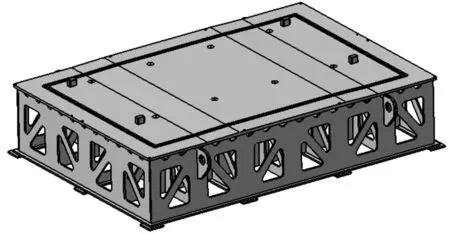

复合材料的成型模具材料以殷钢、复合材料和普通钢为主,其优缺点见表1。大尺寸复合材料的质量受成型工装的热膨胀系数的影响较大,为了保证J型高墙壁板的外形和内部质量,蒙皮成型模选用殷钢材料。采用框架式结构模具(见图3)。

表1 模具材料的优点和缺点

图3蒙皮成型模示意图

3.1.2 J型高墙成型模具设计

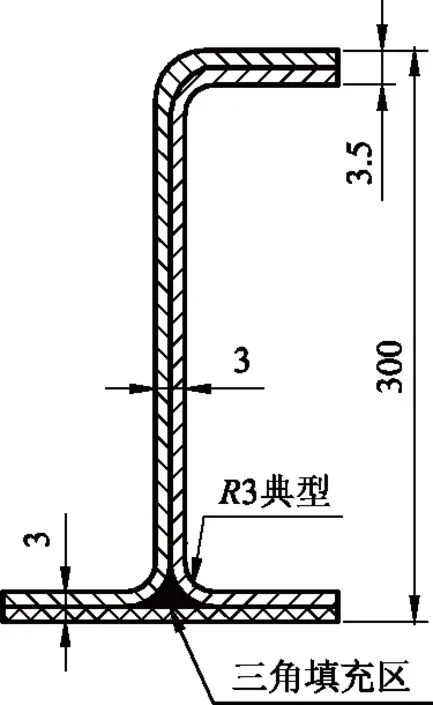

J型高墙包括U型和Z型2个筋条、底板、底板与筋条结合处的三角填充区。高墙的横截面尺寸如图4所示。高墙可分成腹板、上缘条和下缘条三部分,在上缘条R角处存在子铺层,下缘条通过胶膜与壁板胶接。

图4 高墙横截面尺寸示意图

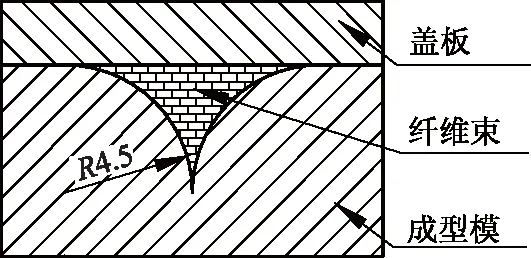

在J型高墙壁板制造过程中,首先应考虑J型高墙的成型质量。J型高墙拐角区存在曲率突变,在热压罐成型过程中压力不易施加到曲率突变区和三角填充区,易产生纤维不密实、孔隙密集和富树脂等缺陷问题;因此,J型高墙制造需要保证工装内侧拐角与高墙拐角始终紧密贴合,从而保证J型高墙拐角处的传压效率。设计一种三角填充区的0°纤维成型模具(见图5),0°纤维束的填充量计算式为:

式中,w为填充预浸料的宽度;r为半径;t为预浸料单层厚度;λ为系数,λ=1~1.1。

图5 三角填充区0°纤维成型模具

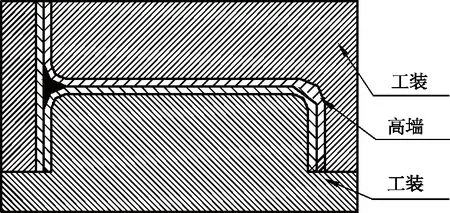

针对J型高墙的结构特点,工装采用铝质硬模成型方案,其具有表面光滑且硬度高等优点,可以保证J型高墙表面质量,且在J型高墙成型过程中变形小、尺寸精度高。为了保证J型高墙的直线度和尺寸精度,在U型和Z型模具之间采用销钉联接。采用沉头销钉便于真空封装。为了保证J型高墙成型时工装与J型高墙能够紧密贴合,销钉与工装是间隙配合,使U型和Z型模具有可移动空间。J型高墙结构属于不对称结构,固化结束后在贴膜面一侧将出现收口,因此,在贴膜面一侧设计1.5°的拔模角。J型高墙的成型工装如图6所示。

图6 J型高墙成型工装示意图

3.1.3 J型高墙定位工装设计

为保证J型高墙的垂直度和直线度,采用J型高墙整体定位。定位工装材质为殷钢,保证定位工装与蒙皮成型模的热膨胀系数一致,定位工装表面粗糙度≤Ra3.2 μm,形面公差在±0.05 mm以内。J型高墙定位工装与壁板工装采用螺栓联接,为了保证纵墙的垂直度和直线度,在壁板成型模上加工限位挡块。

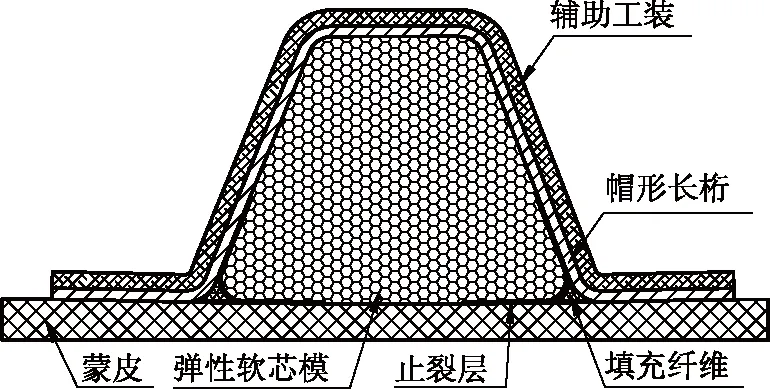

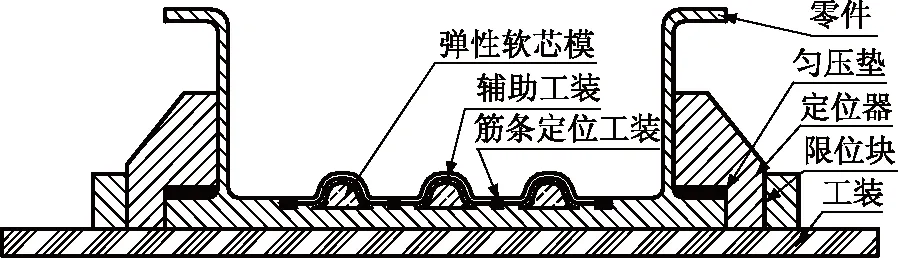

3.1.4 帽形筋条成型模设计

利用软模受热膨胀的优点,同时保证帽形筋条的尺寸精度,设计了由1个复合材料模具和1个弹性软芯模具组成的筋条成型模具,即硬模/软模配合方式(见图7),其中软模采用硅橡胶制备。该配合方式下,在筋条固化的过程中软模能够有效地保证传压效率,硬模可保证筋条的直线度和尺寸精度。采用复合材料制造硬模辅助工装,厚度为1.25 mm,在帽形钢质母模成型上进行铺叠,固化及后处理成型复合材料辅助工装(见图8)。

图7 硬模/软模工装示意图

图8 钢质母模示意图

3.1.5 帽形筋条的定位工装设计

帽形筋条的定位工装采用复合材料,厚度为3 mm,可以解决长桁陷入壁板中以及壁板外形面出印痕的问题。通过数控铣切出定位工装的轮廓线。

3.2 预浸料剪裁与铺叠

采用数控下料机剪裁蒙皮预浸料,激光投影仪定位裁片,手工铺叠的方式进行蒙皮制造。在帽形筋条成型模上进行铺贴,切掉余量,抽真空压实。放置弹性芯模,铺叠止裂层,压实后铺叠胶膜。

高墙的铺叠较复杂,采用手工铺叠,首先根据工装形式铺叠U型和Z型2个筋条,再把铺叠的U型和Z型2个筋条通过模具合并,然后已成型的单向预浸料填入三角填充区,随后将底板贴附在下缘条和三角填充区的底部,完成高墙预成型体的制备。

3.3 J型高墙壁板成型

为了更好地保证J型高墙壁板的成型质量,对铺叠后的壁板和帽形筋条进行预压实,预压实工艺参数如下:1)真空度≥0.09 MPa,加<0.3 MPa的压力;2)以≤3 ℃/min的升温速率升温至(60±5) ℃,保温10~15 min,卸压出罐。

根据J型高墙壁板的结构和技术要求,首先用筋条定位工装对帽形筋条进行定位;然后采用高墙定位器对高墙进行定位;最后进行组装固化。J型高墙壁板共胶接成型示意图如图9所示。

图9 J型高墙壁板共胶接成型示意图

4 质量检测

对J型高墙壁板的外观质量、内部质量和外形尺寸等进行检测,结果表明,研制的J型高墙壁板满足设计要求。

4.1 外观质量

J型高墙壁板表面光滑平整,台阶过渡区清晰,未出现富树脂缺陷,单向带纤维清晰可见,表面树脂均匀。研制的J型高墙壁板未出现长桁陷入蒙皮及蒙皮外形面出印痕等问题。

4.2 内部质量

采用超声检测法对J型高墙壁板整体进行无损检测,蒙皮、帽形筋条和高墙以及胶接处无内部质量缺陷。测得壁板和高墙的孔隙率均 用卡尺和超声测厚仪分别对蒙皮、帽形筋条和高墙进行厚度测量,结果表明,蒙皮厚度公差≤±3%;帽形筋条厚度公差≤±4%;高墙厚度公差≤±3%,均满足设计要求。 测量帽形筋条和高墙轴线位置,轴肋线位置≤±l mm,满足设计要求,表明设计的共固化成型模具和定位工装是合理可行的。 J型高墙壁板脱模后,重新放在蒙皮成型模上,在不施加外力的情况下对J型高墙壁板进行贴模度检查,测量结果如下:壁板四周贴模度≤0.2 mm,壁板中间贴模度≤0.3 mm,满足设计要求。 通过上述研究,可以得出如下结论。 1)整体成型工艺制造的J型高墙壁板内部质量和外形尺寸均满足设计要求,该工艺方案可行。 2)采用三角填充区0°纤维成型模具成型0°纤维束,可以保证J型高墙下缘条成型的质量。 3)采用硬模/软模配合的工装结构可保证帽形筋条的成型质量、直线度和尺寸精度。 4)筋条定位和高墙定位的工艺方案为复杂内形面加筋壁板的制造提供了一种新方案。 [1] Elaldi F, Lee S, Scott R F. Manufacture of composite panels with J-shape stiffener[J]. Materials and Manufacturing Process, 1995, 10(1):27-36. [2] 荀国立, 徐洪波. 复合材料帽型加筋壁板典型件共固化成型[C]//第17届全国复合材料学术会议(复合材料制造技术与设备分论坛)论文集. 北京:北京中航时代文化传播有限公司,2010. [3] Wang Xueming, Xie Fuyuan. Influence of core fillers on resin flow and fiber compaction of cocured skin to stiffener structures[J]. Polymer Composites, 2010, 31(8):1360-1368. [4] 杨博, 王菲, 陈永清, 等. 大尺寸复合材料“工”形加筋壁板研制[J]. 航空制造技术, 2014(15):112-115.4.3 厚度控制

4.4 贴模度

5 结语