热超声金丝键合工艺及其可靠性研究

刘丽君,赵修臣,李 红,王迎春

(北京理工大学 材料学院,北京 100081)

目前芯片和封装基板之间的互连主要有3种方式:引线键合(Wire Bonding)、载带自动焊(TAB-Tape Automated Bonding)和倒装芯片焊(Flip Chip Bonding)。引线键合以工艺实现简单、成本低廉和适用多种封装形式而在连接方式中占主导地位,目前90%以上的封装管脚采用引线键合连接[1]。无论是封装行业多年的事实还是权威的预测都表明,引线键合在可预见的未来仍将是半导体封装,尤其是低端IC封装,内部连接的主流方式[2]。

按照能量作用方式,引线键合可以分为热压键合(Thermocom Pression,T/C)、超声键合(Ultrasonic Bonding,U/S)和热压超声键合(Thermosonic Bonding,T/S)[3-6]。目前,工业上最常见的键合方法是将热压和超声波结合起来的热压超声键合法,又称为丝球键合或球键合(Ball Bonding)。其操作方便、灵活而且焊点牢固(直径为25 μm的金丝的焊接强度一般为0.07~0.09 N),压点面积大(为焊丝直径的2.5~3倍),又无方向性,可实现微机控制下的高速自动化焊接(焊接速度可高达14点/s以上)。

键合丝作为半导体器件(IC)互连材料,是大规模集成电路(LSIC)封装产业中的四大重要结构材料之一,主要有金丝、铝丝和铜丝,可以起到连接引线框架的外部引出端子与硅片铝膜蒸镀电极的作用,并且可以传递电信号、散发芯片内产生的热量,因此寻找具有稳定电导率、高可靠性的材料尤为重要[7-8]。金具有抗腐蚀性、抗氧化性和优良的延展性、导电性能,用其作为引线,键合的自动化程度高,工艺稳定性好等优点,目前在引线键合工艺中应用最广泛。键合金丝,指纯度为99.99%,线径为18~50 μm的高纯金合金丝,通常采用球焊方式键合。其按用途及性能分为普通金丝(Y)、高速金丝(GS)、高温高速金丝(GW)和特殊用途金丝(TS)[9]。

目前,国外对引线键合工艺已有较为系统和深入的研究,而国内对IC封装的研究起步较晚,因此对关键技术掌握不足,缺乏成熟工艺的数据积累,加之国外的技术封锁,有必要深入研究各种封装工艺。本文主要研究超声功率、超声时间和焊接压力对金丝球焊界面结合性能的影响规律,并选择较优参数研究不同加热温度和不同老化时间对引线结合性能的影响。通过对老化后球焊界面分析,探索其在老化过程中的界面反应和影响引线结合性能的原因。

1 试验方案

试验所用仪器主要有引线键合机(West Bond 747677E)、焊点强度测试仪(PTR—1101)、超景深三维光学显微镜(VHX—2000)和背散射扫描电子显微镜(S—4800)。焊点强度测试采用500 gf量程的剪切力测试和100 gf量程的拉力测试模式,载物台使用普通载物台和加热载物台。试验材料为直径25 μm、纯度99.99%的金丝(美国奥泰公司生产)、1572—15—625GM型劈刀和镀银基板。

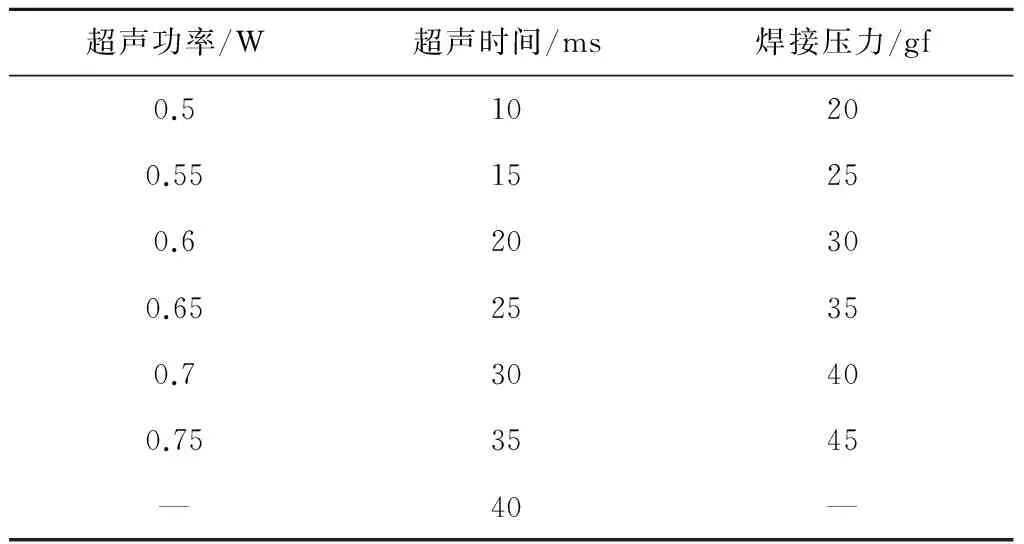

研究工艺参数的影响时,选取仪器建议参数(超声功率0.7 W、超声时间30 ms、焊接压力30 gf)为基准参数,采用单一变量法——分别增大和减小其中1个参数,固定另外2个参数,然后观察每组参数下的焊点形貌是否符合要求,对符合要求的引线进行剪切力测试和拉力测试,总结出各参数对引线结合性能的影响规律。各参数变化范围见表1。

表1 各参数变化范围

利用仪器建议的工艺参数进行焊线,然后将已经焊线的基板放置于不同环境温度下进行焊点强度测试。温度设置规则为从室温(25 ℃)以25 ℃为阶梯依次升温至175 ℃。

将已经焊线的基板置于150 ℃恒温箱中分别保温25、50、75、100、125和150 h后,再进行焊点强度测试。选取样品镶嵌至医用牙托粉中,首先用较细砂纸打磨到刚露出金丝;然后分别用2 000目、3 000目和5 000目砂纸水磨数次,直至看到界面;最后用0.1 μm的金刚石研磨膏研磨20 min。

2 试验结果与讨论

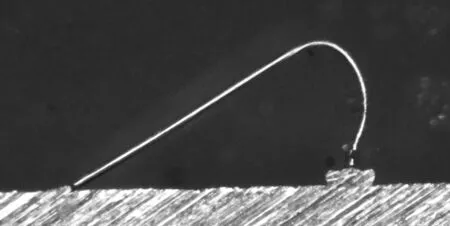

工艺键合完成的金丝引线形状如图1所示。

图1 金丝引线形状的光学显微镜照片

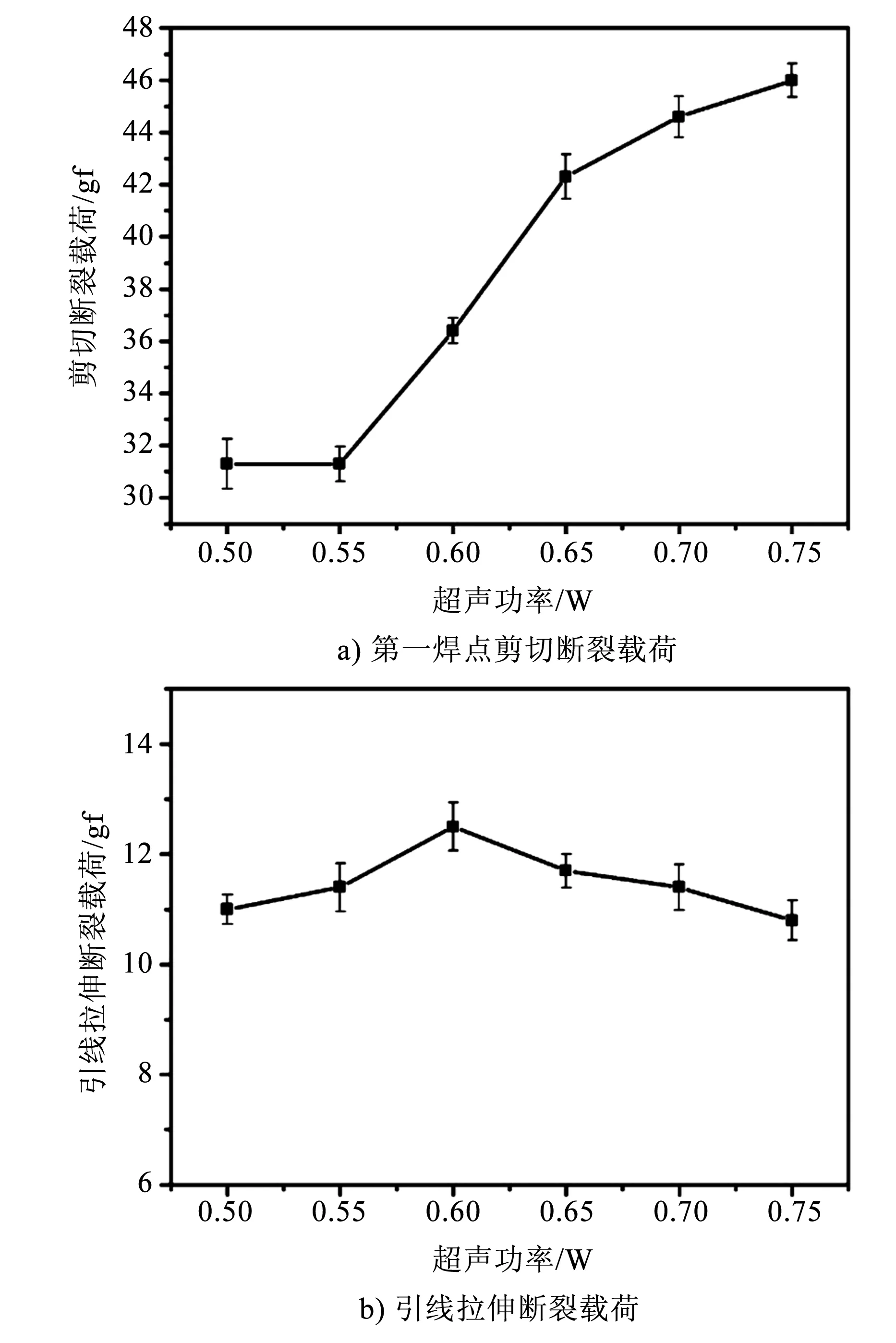

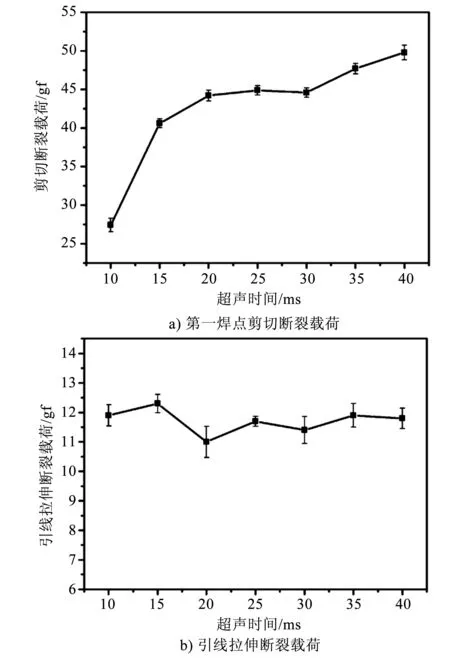

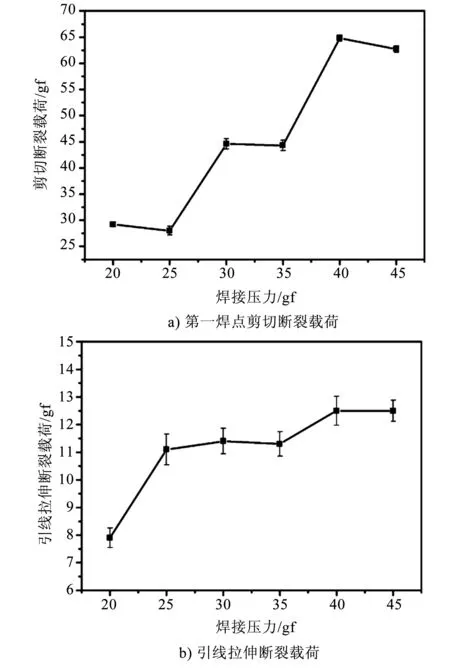

金丝引线第一焊点的剪切断裂载荷和金丝引线拉伸断裂载荷随超声功率、超声时间以及焊接压力的变化曲线分别如图2~图4所示。

图2 第一焊点剪切断裂载荷和引线拉伸断裂载荷随超声功率的变化规律

图3 第一焊点剪切断裂载荷和引线拉伸断裂载荷随超声时间的变化规律

图4 第一焊点剪切断裂载荷和引线拉伸断裂载荷随焊接压力的变化规律

由图2可知,随超声功率从0.5 W增大到0.75 W,第一焊点的剪切断裂载荷整体呈现逐步上升趋势,强度从31.3 gf增大到46.0 gf,相对升高46.9%;随超声功率从0.5 W增大到0.75 W,引线拉伸断裂载荷呈现先增大后减小的趋势,超声功率为0.6 W时达到最大强度12.5 gf,但总体强度变化不明显。

由图3可知,随超声时间从10 ms延长至40 ms,第一焊点剪切断裂载荷整体呈现上升趋势,强度从27.4 gf增大到49.8 gf,相对升高81.7%;键合引线的拉伸断裂载荷随超声时间的延长呈现先增大后减小的趋势,当超声时间为15 ms时,拉伸断裂载荷出现最大值12.3 gf,但整体强度变化不明显。

由图4可知,随焊接压力从20 gf增大到45 gf,金丝球焊第一焊点的剪切断裂载荷整体呈上升趋势,最小强度为28.0 gf,而最大强度为64.8 gf,相对升高了131.4%;引线拉伸断裂载荷整体呈上升趋势,最小强度为7.9 gf,而最大强度为12.5 gf,相对升高了58.2%。

在焊接过程中发现,当超声功率达到0.75 W或超声时间达到40 ms时,开始出现焊球偏离现象(见图5)。

图5 焊球偏离

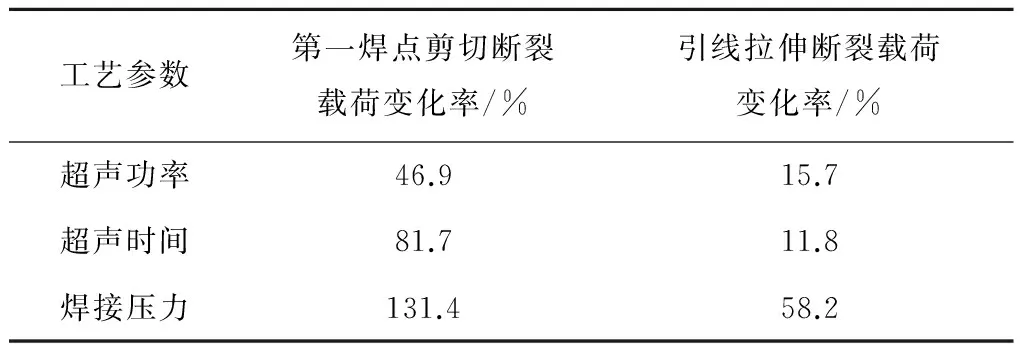

上述各工艺参数对金丝球焊第一焊点的剪切断裂载荷以及引线拉伸断裂载荷影响的对比结果见表2。由表2可知,焊接压力对金丝球焊第一焊点的剪切断裂载荷的影响更大,而超声功率的影响最小,可见,焊接压力的增加可明显提高金丝球焊第一焊点的强度。由超声功率、超声时间和焊接压力对引线拉伸断裂载荷影响对比可知,焊接压力对引线拉伸强度的提高作用更明显。因此,焊接压力对引线键合强度的影响最大,超声功率与超声时间的影响程度相当。

表2 各工艺参数对键合强度影响的变化率

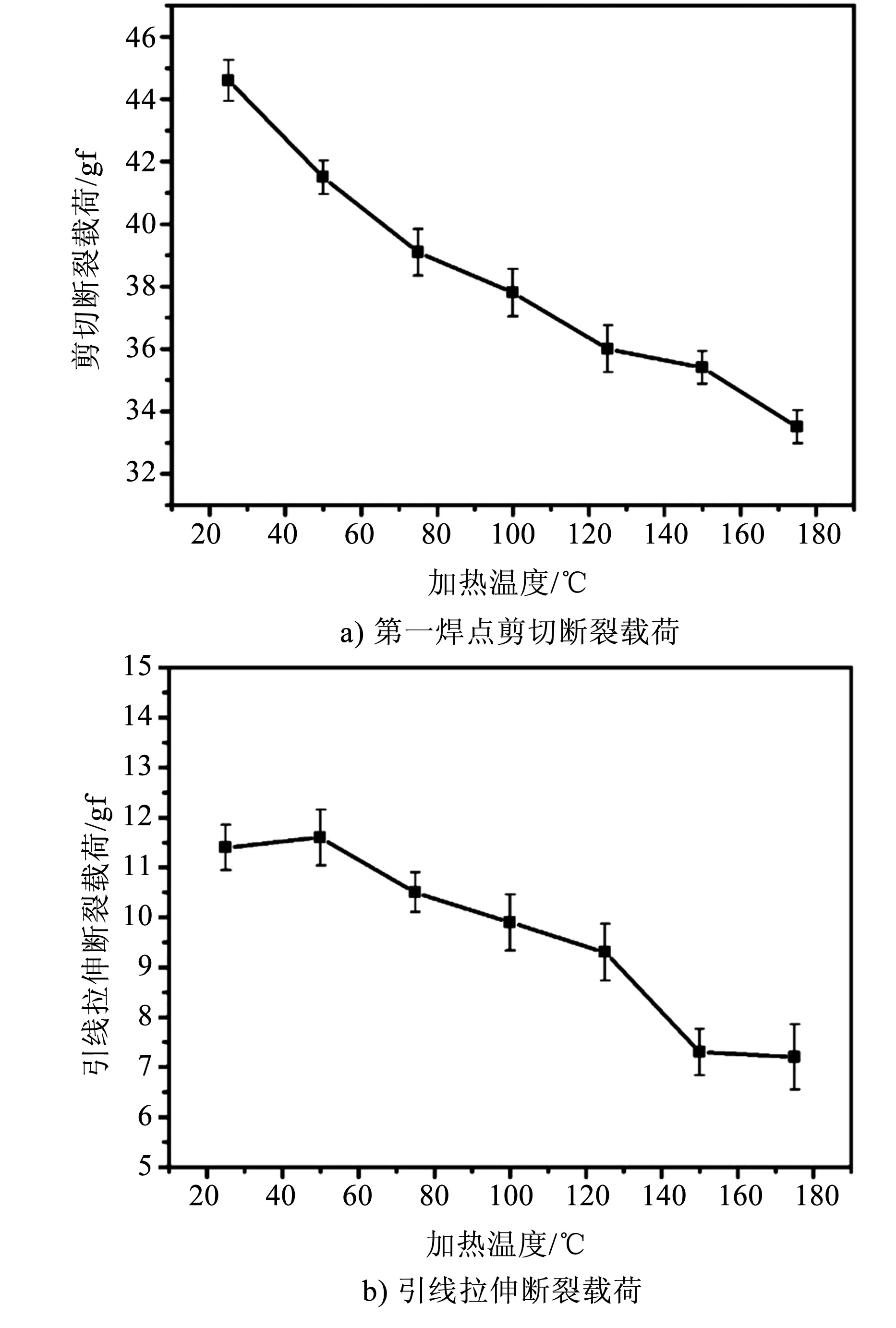

在对基板进行不同温度加热条件下测得的金丝球焊第一焊点的剪切断裂载荷和引线拉伸断裂载荷随基板加热温度变化曲线如图6所示。由图6可知,随着温度从25 ℃升高到175 ℃,金丝球焊第一焊点剪切断裂载荷逐渐降低,强度从44.6 gf降低到33.5 gf,相对下降率为24.9%;键合金丝拉伸断裂载荷随温度升高逐渐降低,强度从11.4 gf下降到7.2 gf,相对下降率为36.8%,其中,温度从125 ℃升高到150 ℃时,拉伸断裂载荷从9.3 gf急剧下降到7.3 gf,相对下降率为21.5%;温度继续升高25 ℃,强度无明显变化。

图6 第一焊点剪切断裂载荷和引线拉伸断裂载荷随基板加热温度的变化规律

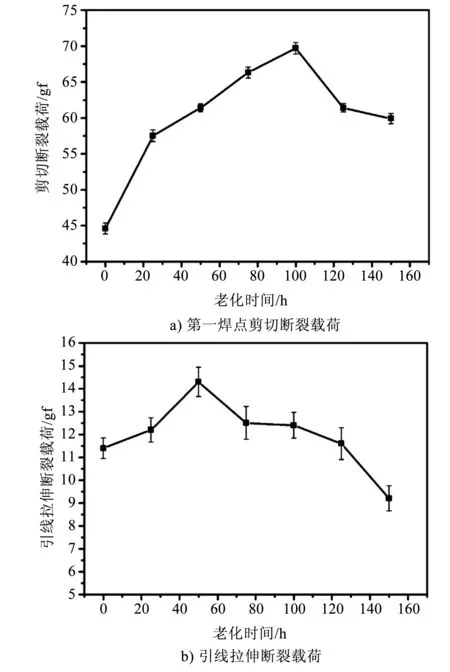

第一焊点剪切断裂载荷和引线拉伸断裂载荷随老化时间的变化曲线如图7所示。由图7可知,随着老化时间从0延长至150 h,金丝球焊第一焊点的剪切断裂载荷先增大后减小,在老化100 h时出现最大值(69.7 gf),老化时间超过100 h后,剪切断裂载荷迅速下降;随老化时间延长,键合引线的拉伸断裂载荷先增大后减小,在老化时间为50 h时出现最大值(14.4 gf)。

图7 第一焊点剪切断裂载荷和引线拉伸断裂载荷随老化时间的变化规律

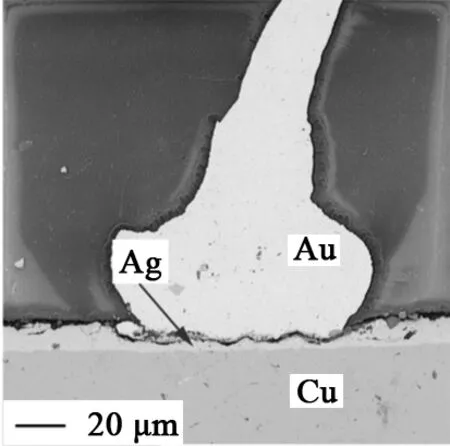

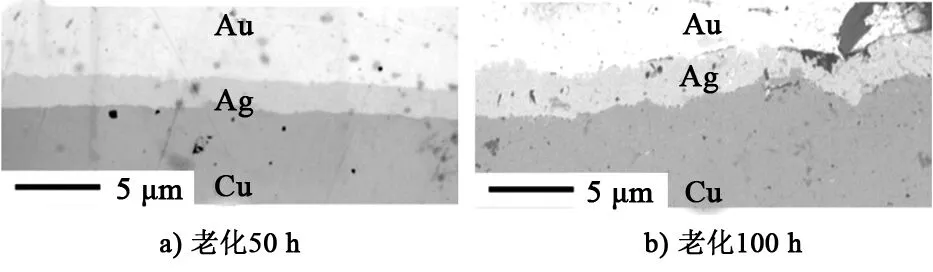

金丝球与镀银基板键合后,结合界面背散射电子显微(BSEM)照片如图8所示,老化50和100 h后,金丝球与镀银界面背散射电子显微(BSEM)照片如图9所示。相较于未老化界面,老化50和100 h后Au/Ag和Ag/Cu这2种界面金属间互相扩散作用明显,使界面原子接触面积更大,结合力更强,导致老化后,金丝球焊第一焊点的剪切断裂载荷增大,而老化时间过长后,由于不同金属的扩散速率不同,扩散一定时间后,扩散速率较快的一方将出现空洞,从而降低了界面结合力,致使金丝球焊第一焊点的剪切断裂载荷在超过一定老化时间后开始下降。

图8 金丝球与镀银基板结合界面BSEM照片

图9 老化后金丝球与镀银基板结合界面BSEM照片

3 结语

通过上述研究,可以得出如下结论。

1)随着超声功率增大,金丝球焊第一焊点剪切断裂载荷呈上升趋势,引线拉伸断裂载荷整体呈现出先增大后减小的趋势;随着超声时间延长,第一焊点剪切断裂载荷整体呈现逐步上升趋势,键合引线拉伸断裂载荷整体呈现先增大后减小的趋势,但变化不明显;随着焊接压力增大,第一焊点的剪切断裂载荷和键合引线拉伸断裂载荷均整体呈上升趋势,即焊接压力对引线结合性能的影响较显著。

2)随着引线强度测试过程中基板加热温度的升高,金丝球焊第一焊点的剪切断裂载荷和引线拉伸断裂载荷均呈现随温度升高逐渐降低。

3)老化时间从0延长至150 h,金丝球焊第一焊点的剪切断裂载荷和引线的拉伸断裂载荷均呈先增大后减小的趋势,载荷下降可能是由于不同金属在高温下的扩散速率不同导致扩散速率快的金属内产生空洞,从而降低了界面结合力。

[1] 何田.引线键合技术的现状和发展趋势[J].电子工业专用设备,2004,33(10):12-14.

[2] 晁宇晴,杨兆建,乔海灵.引线键合技术进展[J]. 电子工艺技术, 2007,28(4):205-210.

[3] 徐慧.铜及金丝与铝合金焊盘键合的金属间化合物生长和可靠性[D]. 哈尔滨:哈尔滨工业大学,2006.

[4] 吴德馨,等. 现代微电子技术[M]. 北京:化学工业出版社,2002.

[5] 袁氏开. 微互连技术[EB/OL]. [2011-03-02] https://wenku.baidu.com/view/0411255d3b3567ec102d8a58.html.

[6] Kim S, Hemati N. EEP-structural analysis[J]. Microelectronics and Fiber Optics, 1994(8):31-40.

[7] 荒井英辅. 集成电路B[M]. 北京:科学出版社,2000.

[8] Son S B, Lee Y K, Kang S H, et al. A numerical approach on the inclusion effects in ultrafine gold wire drawing process[J]. Engineering Failure Analysis, 2011, 18:1272-1278.

[9] 田春霞. 电子封装用导电丝材料及发展[J]. 稀有金属, 2003, 27(6):782-787.