基于CATIA逆向工程的SUV后围保险杠曲面造型设计

卜 俊,唐 刚,郑 伟

(厦门大学 嘉庚学院,漳州 363105)

0 引言

逆向工程(Reverse Engineering),也称反求工程,其原理是把现有实物产品通过测量仪器扫描获取三维空间点云数据,再用相应的计算机软件将数据设计成三维CAD模型和设计图纸,用于加工制造。它是一种对产品进行分析、再设计和创新处理的有效手段。随着汽车产品更新换代的速度日益加快,以三维测量和曲面重构技术为支撑的产品逆向工程技术在汽车新产品设计中应用广泛,尤其是对于外车身和内饰等外形主要以自由曲面为特征的零部件的设计,遵循A级曲面标准的逆向设计已经成为标准解决方案[1]。文章基于CATIA逆向工程技术,采用了逆向和正向相结合的混合设计方法完成了某款SUV前保险杠的曲面逆向重构与曲面造型再创新设计,并对其过程进行了详细的阐述和研究。

1 CATIA曲面设计理论基础

CATIA集多种功能模块为一体且有强大的曲面设计功能和较高的精度[2],它主要采用非均匀有理B样条(简称NURBS)方法进行曲线和曲面的构造。NURBS方法是非有理B样条方法在四维空间的直接推广,它可以精确地表示二次规则曲线曲面,从而能用统一的数学形式表示规则曲面与自由曲面[3]。由于NURBS具有曲面质量好、速度相对较快、算法稳定等特点,在1991年国际标准化组织(ISO)颁布的工业产品数据交换标准STEP中,已将NURBS作为定义工业产品几何形状的唯一数学方法[4]。

1.1 NURBS曲线数学表示方法

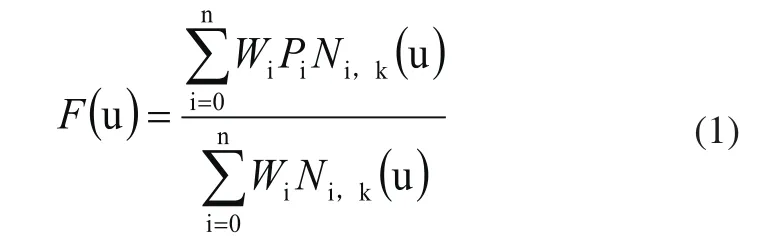

一条k次NURBS曲线数学定义为:

式中:Pi(i=0,1,…,n)为控制顶点,按顺序连接可以形成控制多边形;Wi(i=0,1,…,n)为曲线权因子,它可以增加对顶点的控制力。通常首末权因子W0,Wn>0,其余权因子Wi≥0且顺次的k个权因子不同时为0;Ni,k(u)为k 次规范的 B 样条基函数。

1.2 NURBS曲面数学表示方法

一个k×l幂次的 NURBS曲面可以表示为:

其式中:Pi,j为曲面网格控制点(i=0,1,…,m;j=0,1,…,n)呈拓扑矩形阵列,形成控制网格;Wi,j是与控制点Pi,j相对应的权因子;Ni,k(u)和Nj,l(v)分别是u方向k次和v方向l次的B样条基函数。

2 基于逆向工程的SUV后保险杠曲面重构

2.1 点云数据的采集及预处理

点云获取是产品逆向过程中的重要环节,由于测量产品表面数据的设备多种多样,测量的方法因此也不尽相同。目前用于产品逆向工程中的三维数据获取方法可分接触式与非接触式两大类。本文采用EinScan-Pro多功能手持式3D扫描仪对SUV后保险杠进行扫描获取点云数据,并以ASC格式存储。

将获取的定云导入到CATIA V5 DSE(Digitized Shape Editior)模块中截除后翼子板部位多余的点云,通过经降噪、稀释处理后得到后保险杠的点云数据见图1(a)。之后将处理后的点云进一步完成三角化和网格优化等逆向操作,得到三角网格化后的曲面如图1(b)所示。

图1 点云数据的获取及预处理

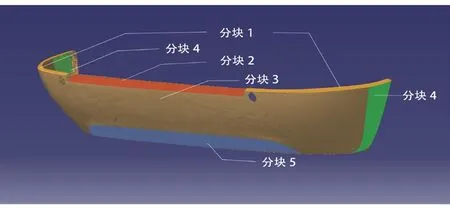

2.2 数据的分块

由三角化后的点云可以看出,此款SUV后保险杠也是由多个自由曲面组成的具有复杂外形的零部件。为保证曲面重构的质量,需对曲面进行合理的分块处理。数据分块应当注意曲面分块布局合理,便于曲面衔接。曲面分的过多则会使得曲面之间衔接复杂,影响曲面精度。过少则无法区分不同曲率的曲面片。如图2所示根据保险杠曲面特征将其分为五块小的曲面片。

2.3 曲面重构

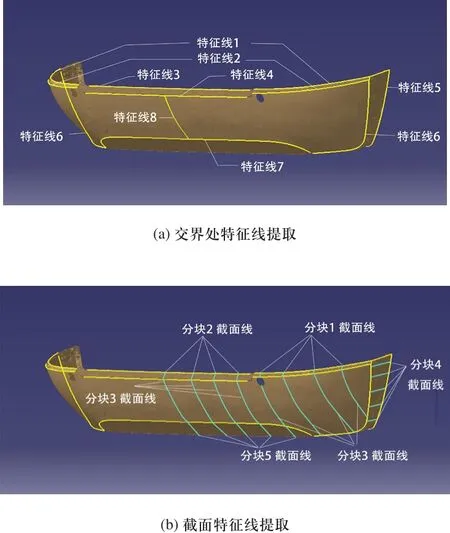

1)特征线提取

在CATIA模块中,常用于逆向构造曲线的方式主要有平面截面线、曲线投影、3D曲线及网格面边线等[5]。文中采取了平面截面线、曲线投影、3D曲线相结合的方法完成对SUV后围保险杠特征线的提取,特征线提取一般分两步:

首先提取各分块交界线处特征线。这种交界线往往是构建曲面特征的轮廓线,也是保证曲面精准拟合的基础线。如图3(a)所示对于规则、空间曲率变化不大的特征线(如特征线1、2、3、4、5)可采用3D曲线直接构建;对于空间曲率跨度较大且不规则的特征线(如特征线6、7、8)可先用3D曲线分段提取特征线,再通过空间曲线桥接功能将两段或多段特征线衔接,最后经裁剪得到目标特征曲线。

图2 曲面的分块

图3 特征线的提取

其次提取各个分块曲面的截面线。截面线能够清楚的反应各个曲面的特征以及曲面渐变的趋势,由于曲面满足对称性,所以只须对半个曲面的截面线提取。用CATIA DSE模块中的Plannar Section功能先对点云XY、XZ方向进行分割得出云交线,再结合3D曲线功能提取出各个分块曲面的截面线如图3(b)所示。

2)曲线拟合及光顺处理

为保证曲面衔接的光顺性,需要提取的特征曲线进行修正,找出曲线中多余的死点并去除。可先用桥接、修剪命令将曲线分段衔接,再将分段曲线进行高精度拟合,保证调整后各分段曲线拟合处达到G2(曲率)连续。图4为调整后的特征曲线曲率分析结果,从图中可以看出各个交界处特征线以及主要截面特征线符合光顺性要求。

图4 特征曲线光顺性分析

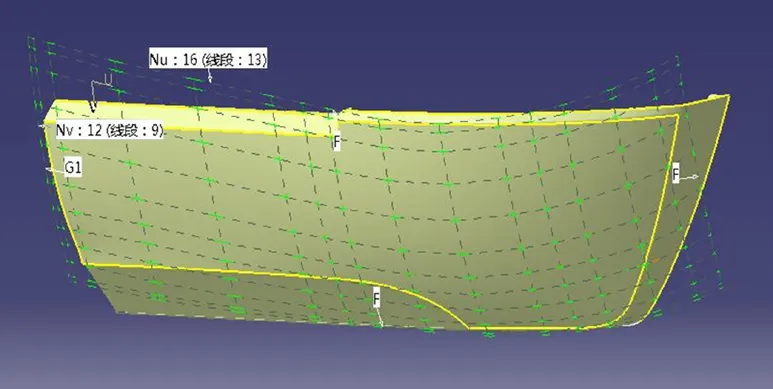

3)由特征线构建曲面

曲面重构是逆向过程的重要环节,与点云及交线直接拟合曲面的方法相比,采用特征线构建曲面的方法更为简单、快捷,且生成的曲面质量较高,曲面构成方法也比较灵活。对于规则、曲率变化不大的曲面(如图2分块1、2、5)可直接运用扫略、放样、桥接等操作方法重构曲面。曲率变化幅度大且变化不规则的曲面块(如图2中分块3、4),可先有边界特征线和截面线生成曲面,再用控制点调面法调整曲面U、V方向的控制顶点、权因子、节点失量等参数[6]如图5所示,使曲面逼近点云,达到曲面拟合精度。在FreeStyle模块中将各相邻曲面通过倒角使其到达G2连续,之后通过镜像形成最终曲面效果,如图6所示。

图5 NURBS参数调节

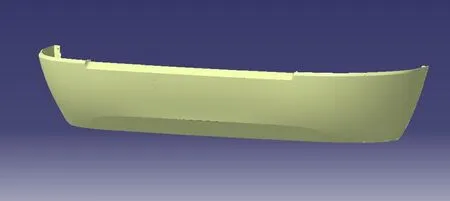

图6 最终曲面重构效果

2.4 曲面逆向精度检测

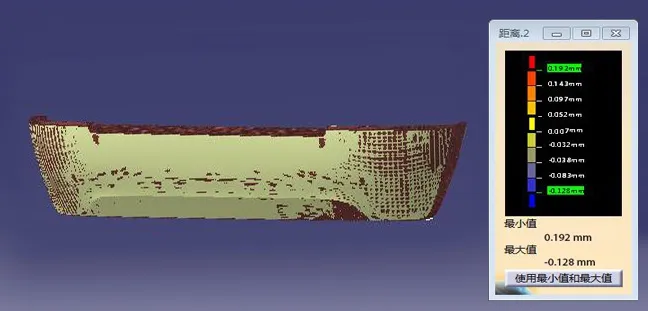

CAD模型完成后为保证曲面精度应对逆向曲面进行曲面精度检测。如图7所示,通过模型曲面法向距离分析重构曲面和点云之间的偏差,曲面的最大偏差效果0.192mm,最小偏差为-0.128mm,符合汽车覆盖件逆向精度要求。

图7 曲面精度分析

3 SUV后保险杠曲面再创新设计

后围曲面再创新设计可采用正向设计思路:先结合新造型效果图对图纸进行修改得到新的三维图纸,再根据图纸进行绘制新造型特征线、特征面。为提高效率先绘制一半特征线和特征线面,再经过镜像得到另一半形成整体。

3.1 新三视图的绘制和导入

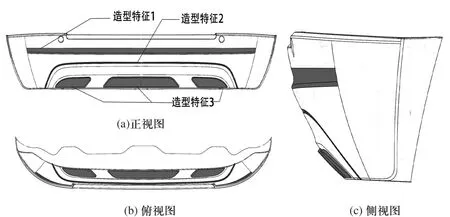

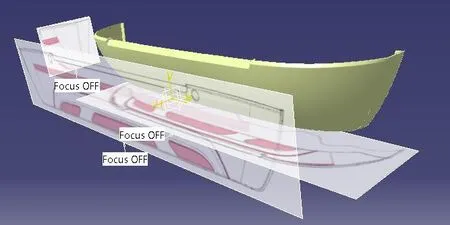

结合手绘设计稿和逆向生成的曲面在CATIA工程图模块下对三视图进行修改,得到新造型三视图如图8所示。在CATIA Sketch Tracer模块中插入逆向曲面,分别导入正视图、侧视图、俯视图并根据尺寸调整位置,最终效果如图9所示。

图8 修改后的三视图

图9 导入新三视图

3.2 造型特征的构建

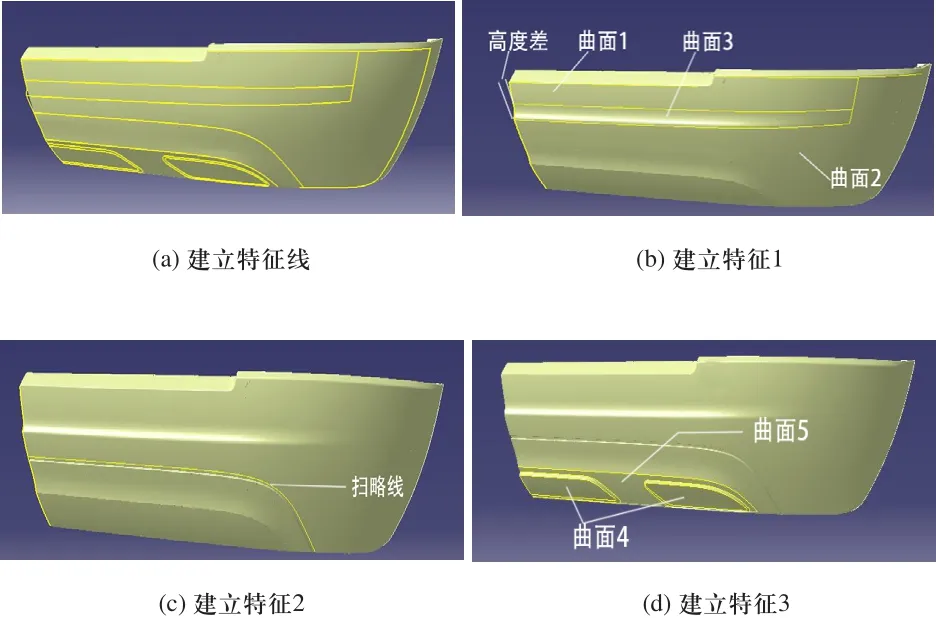

图10 造型特征的构建过程

1)造型特征1。从图10(b)中可以看出,造型特征1的表现形式为过渡面与具有高度差的两个曲面的交线逐渐融合至消失[7]。其构建方法为先构建曲面1并通过控制点调面使之与曲面2形成高度差,再由各边界特征线构成曲面3。

2)造型特征2。造型特征2构建方法较为简单,将截面线沿着扫略线扫略,之后与曲面2进行修剪即可得到。

3)造型特征3。由特征线构建曲面4并通过控制点调面使曲面4和曲面5形成高度差,最后用桥接命令做出造型3。

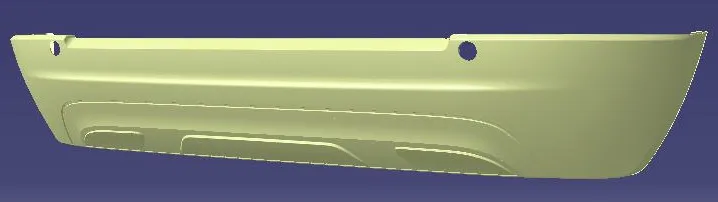

4)镜像整体效果。将做出曲面经过对称平面镜像得到修改后保险杠曲面,最终效果如图11所示。

图11 最终造型效果

3.3 曲面质量评价及装配检测

后围保险杠建模完成后,应对所完成的曲面进行质量评价,常用方法包括等照度线、多截面曲率梳、高斯曲率以及反射线等[7],其中等照度线评价方法比较直观,被广泛采用。从图12(a)中可以看出改进后的保险杠曲面等照度线之间间隔比较均匀,等照度线粗细变化均匀,无错位,证明该曲面以及达到G2曲率连续,符合汽车覆盖件生产的A级曲面要求。

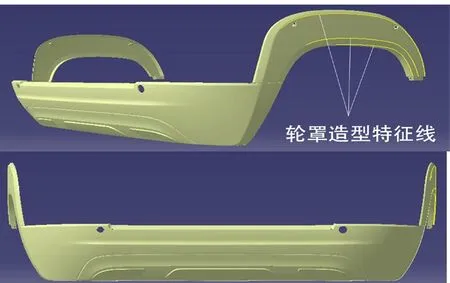

为检测新建的保险杠后为曲面与其他逆向件的匹配度,需对其进行虚拟装检测,以逆向完成的后轮罩数字模型为约束基准,将保险杠与其进行虚拟装配。如图13所示,后轮罩造型特征线与重新设计后的保险杠曲面特征线走向保持一致,衔接顺畅,整体装配效果较好。

图12 曲面等照度线评价

图13 装配检测效果图

4 结束语

在无图纸的情况下对产品进行改良创新设计难度较大,设计过程较为繁琐,针对此难点本文采取了逆向与正向相结合的设计思路。以某款SUV后围保险杠曲面设计为例,基于CATIA强大的曲线、曲面编辑功能,先运用点云分块、基于特征曲线构建曲面以及控制点调面等逆向设计技巧做出保险杠曲面的基本数据,再采用正向设计对曲面造型进行再次创新设计。经曲面质量评价和装配检测,改进后的曲面符合曲面精度要求且与其他部件衔接良好。实践证明运用上述的设计思路和设计技巧可以提高设计效率,缩短了产品改进与创新的周期,对产品工业化生产具有一定价值。

[1]黄兵锋.汽车零部件逆向设计中的参数化建模方法研究[J].湖北汽车工业学院学报,2013,30(11):1345-1349.

[2]蔡锦阳,孙刚,徐康乐.CATIA曲面造型技术在大型民用客机增升装置设计中的应用[J].复旦学报(自然科学版),2011,50(6):773-778.

[3]任建昆.基于逆向工程的复杂曲面技术研究[D].沈阳:沈阳航空工业学院,2009.

[4]刘伟军,孙玉文.逆向工程原理方法及应用[M].北京:机械工业出版社,2009.

[5]陈旭.基于CATIA V5的汽车发动机罩逆向设计及曲面评价[J].重庆理工大学学报(自然科学版),2012,26(11):10-16.

[6]李丹.基于逆向工程的汽车覆盖件曲面重构技术研究[J].机械设计,2016,33(8):113-116.

[7]卜俊,沙强,唐刚.基于CATIA的产品渐消曲面造型思路与设计方法研究[J].重庆工商大学学报(自然科学版),2017,34(2):109-115.

[8]武振峰,赵旭才,李忠学.CRH1A型电力动车组驾驶室三维曲面设计与质量分析[J].制造业自动化,2012,34(9):95-99.