揭秘亚洲最大造岛神器“天鲲”号

CCS南通办事处 卢 炜

随着世界和国内经济的快速发展,海上疏浚和填筑工程的规模越来越大,疏浚行业面对的挑战也越来越严峻,土质坚硬、输送距离长、工况较恶劣使得传统的挖泥船已不能完全适应。疏浚市场对疏浚设备的效率、成本和节能减排的要求越来越高,疏浚企业对大型疏浚设备的需求也越来越迫切,挖泥船正朝向高效化、智能化和绿色环保方向快速发展。大型自航绞吸式挖泥船的设计建造和挖泥船关键设备的研制已成为国际疏浚行业竞争能力的标志,甚至代表了一个国家的装备制造业总体水平。因此,研发与国外先进技术水平相当、具有自主知识产权的大型绞吸式挖泥船是在当前国际疏浚市场激烈竞争形势下的一项紧迫使命。

图1-1 下水前的天鲲号

图1-2 下水后的天鲲号

2011年10月,国家工信部、财政部联合批复关于“5000kW绞刀功率绞吸式疏浚船关键技术”研究项目,该项目由中交天津航道局有限公司牵头组织,联合中国船舶工业集团公司第七〇八研究所、上海交通大学、广州文冲船厂有限责任公司、招商局重工(深圳)有限公司等单位联合研发。经过参研单位艰苦卓绝的不懈努力,历时五年,圆满完成了全部研发任务,顺利的通过了工信部组织的专家组验收,为”天鲲”号的建造奠定了技术基础。

为积极响应“一带一路”倡议,打造建设海洋强国之重器,提升中国在国际高端疏浚市场的竞争力,2015年中交天津航道局有限公司启动了新一代重型自航绞吸船”天鲲”号的建造工作,并于2015年12月11日在上海振华重工启东海洋工程股份有限公司开工建造,该项目入级中国船级社(CCS)。

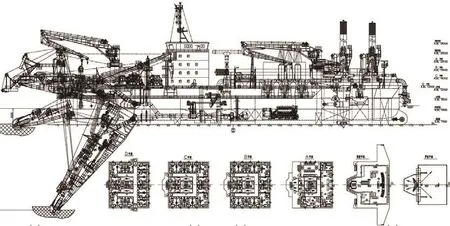

“天鲲”号主要技术性能

如下图1-1、1-2,“天鲲”号是国内首艘从设计到建造拥有完全自主知识产权、绿色环保、高效智能的重型自航绞吸船。全船采用全电力驱动型式,船体艉部设置带有波浪补偿装置的重型桥架,艏部设置柔性钢桩台车及三缆定位系统,机舱、泵舱位于船体舯部,上甲板以上设置带有气动减振装置的5层甲板室,定员45人。

船舶主要参数:总长140.0m,型 宽27.8m, 型 深9.0m, 吃水6.5m,航速12kn,总装机功率25843kW,标准疏浚能力6000m3/h。

1、国内首艘采用全电力驱动型式的自航绞吸船

“天鲲”号采用全电力中压驱动型式,配置3台8000kW主发电机组,绞刀功率2×3300kW,水下泵功率5000kW,舱内泵功率2×6000kW,主推进功率2×4000kW,艏侧推功率550kW,移绞车功率2×700kW,起桥绞车功率2×700kW。

这种动力驱动型式可根据全船用电负荷需求以及泥泵排距长短合理选择柴油发电机组的开启数量,无需在排泥终端配置缩口,实现装机功率的最有效利用。

2、挖掘系统能力位居世界前列

“天鲲”号绞刀电机额定功率6600kW,最大功率可达9900kW。绞刀转速可根据土质的变化进行无极调速,两台驱动电机可根据挖掘功率的需要选择单机或双机运转,其挖掘功率居世界前列,亚洲第一。

本船配备了四型绞刀头,可挖掘抗压强度50MPa的岩石。

图1-3 天鲲号总布置图

图1-4 柔性重型钢桩台车系统

3、输送系统能力世界第一

“天鲲”号泥泵电机总功率17000kW,最大排距15000m。可根据输送距离选择单泵、双泵串联和三泵串联等多种施工组合工作模式。

“天鲲”号配备最新型高效泥泵,每台泥泵配备有不同叶片数、不同直径的系列叶轮,可满足不同输送工况的要求。

全船吸排泥管径为1000mm,全部采用双层复合高耐磨材料,可大大提高吸排泥管路的耐磨性能和使用寿命。

4、适应恶劣海况的能力全球最强

“天鲲”号桥架重量高达1700t,可满足挖掘高强度岩石的需要。如下图1-3所示的总布置图,”天鲲”号重型桥架采用上下双耳轴形式,可实现6.5~35m挖深范围,本船35m的最大挖掘深度居世界前列,亚洲第一。

“天鲲”号桥架配置了世界上最大的波浪补偿系统,可保证船舶在大风浪工况下的施工安全,大幅提升施工效率。

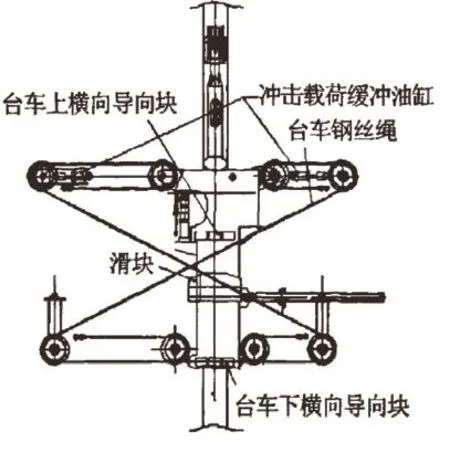

全球首创在重型自航绞吸船配置钢桩台车/三缆定位双定位系统

如下图1-4 所示,“天鲲”号研制了世界上最先进的油缸式柔性重型钢桩台车系统,可适应3m高的波浪;三缆定位系统海况适应性更高,可适应4m高的波浪。

5、国际领先的自航绞吸船智能集成控制系统

“天鲲”号在疏浚三维土质建模与显示、实时潮位推算、能效管理、大数据分析技术和智能自动挖泥控制等方面进行创新研发,形成了国际领先的新型自航绞吸船智能集成控制系统。该集成控制系统主要实现疏浚施工过程中重要设备(如横移绞车、桥架绞车、钢桩台车等)在不同的施工模式下进行的自动控制。通过该集成控制系统,实现了横移绞车、桥架绞车和钢桩台车在疏浚过程中的动作自动控制。

除上述先进技术以外,“天鲲”号还在泥泵封水泵、智能海水冷却系统、气动减震系统、海水淡化装置及折臂吊机等方面取得突破性的创新和应用新成果。

“天鲲”号建造难点

1、桥架的安装制作

根据七〇八所的基本设计,“天鲲”号的绞刀桥架是采用可上下转换的耳轴桥架,该工艺也是本项目工艺创新的最大亮点(国内外首创),可以实现桥架转换耳轴的互换,挖泥深度也可以做相应调整。但同时也对该项目建造难道系数有了质的提升。桥架本身的钢结构量约为850吨,桥架内的设备重量约为600吨。总桥架吨位重达1600多吨,这个桥架总吨位远远超过当今一流船厂最大起重吨位。

2、钢桩抬车的安装

“天鲲”号的钢桩抬车分主钢桩和辅助钢桩,主钢桩的吨位超过800吨,辅助钢桩吨位约500吨,同样面临着吊装最大吨位的瓶颈外,还面临的机加工,主钢桩的有16个面需要机加工,最大加工面长度约10米,机加工后的范围需要≤1mm,安装误差要求极其严苛。

3、上建气动减震安装

“天鲲”号上建和主船体是用气动减震装置进行连接,能够有效过滤绞吸挖泥船在工作状态下的震动。该气动减震装置供应商(loggers)目前在中国也是第一次使用,且该装置在船舶行业上使用也是比较罕见的。此设备安装难点是对设备基座的平整度要求极高,除了面临精度(±1mm)要求外,还有就是数量之多(148块)。这么大的量,即使在气动减震厂家来说,也是史无前例的。现场在气动减震基座整体焊接完成后,需要及时调整胎架高度,寻找148块垫块的基准点,通过寻找基线整体进行机加工。

4、桥架耳轴铸钢件的焊接

桥架耳轴铸钢件共计10只,材料ZG20Mn,因铸钢件本身材质特性焊接时需要设有专项焊接工艺,保证焊接质量,该铸钢件焊接前需要预热保温150℃,焊接时需要注意应力消除,焊后保温需要200℃,因铸钢件安装区域在狭小空间内,焊接温度之高及焊接难度之大对焊接工程师提出了更为严峻的考验。该铸钢件后续的机加工精度平行度、垂直度均要求控制在0.2mm范围。对160吨的钢架构而言,船体铸钢件及桥架耳轴配合公差为3mm,这样严格的误差要求对现场而言是很难控制的。且机加工在白天太阳照射的范围内船体本身的变形误差都在10mm以上。因此,该桥架机加工的时间都是控制在夜间23:00~凌晨5:00之间进行。

5、技术工艺国内首创

该船为国内首创,在世界同类型船也只有一艘“雅典娜”号可借鉴,但是相比之前建造的绞吸式挖泥船,“天鲲”号有多项工艺/装备属于专利创新,比如桥架制作与安装工艺、三缆定位系统安装工艺、钢桩台车施工方案等,均属于国内首创,基本上无任何借鉴的经验。这些新的工艺无可避免在前期的设计和后续的生产上面临多项技术修改难关。

CCS助力“天鲲”号扬帆起航

针对以上的种种困难点,中国船级社(CCS)全程参与“天鲲”号的建造检验过程,提前充分做好技术和建造难点的分析和研究,吸取国内外挖泥船建造项目组经验,与船东、设计院做好充分沟通,同时协同系统内专家,组建成立技术攻关小组,在项目的研发、图纸审核和现场建造过程中给予了全方位的技术支持与保障。

1、CCS挖泥船审图技术服务能力

项目立项后,CCS积极组织社内专家与设计方七〇八所和建造方振华重工以及现场检验单位进行了全方位对接,寻找提供入级前技术服务的切入点。经过多轮深入交流,CCS专家团队和相关方围绕以下三个方面展开技术支持服务:

第一,本船航行时,两根钢桩可通过倾倒油缸系统倾倒平放在甲板上。但钢桩两侧的提升油缸,原有的设计造成了从驾驶位置所见海面视域两侧提升油缸盲视区之间的可视扇形区域不能满足SOLAS公约第Ⅴ章航行安全第22条驾驶室可视范围1.2中关于在盲视区之间的可视扇形区域应至少为5°的要求。针对原有设计不满足SOLAS公约要求的情况,CCS建议设计单位将主辅钢桩起升装置采用液压缸驱动的整体倾倒方式:一是主、辅钢桩起升装置采用增加液压缸驱动的整体倾倒结构型式;二是增设起升装置整体将钢桩倾倒在钢桩上的马鞍形固定架;三是倾倒控制旋钮设置在现场的钢桩控制台上;四是上面的维修平台做成格栅式,不遮挡航行视线。通过该优化设计改进,本船的驾驶视线非常好,安全性也得到了保障,这与国外同型船相比具有创新意义。

第二,上层建筑与主船体的连接安装了主动气动减震装置,可以有效减少和隔绝船舶施工期间低频振动对上层建筑的影响,为国内首例。CCS进行了全面的有限元直接计算,校核该新颖设计的结构可靠性。

第三,在绞吸式挖泥船中,相关连接构件的超大厚度板焊接工艺是对CCS现场检验的一大技术挑战。CCS现场检验经验丰富、技术过硬,成功解决了这一工艺难题。

2、CCS挖泥船现场检验服务能力

在现场建造过程中,为进一步提高挖泥船规范与检验水平,提升服务能力,CCS积极参与到挖泥专用关键设备的建造检验过程,提前充分做好技术和建造难点的分析和研究,结合系统内力量,组建成立挖泥船专用关键设备技术研究小组。CCS对建造关键节点进行重点监控,力求把监造期间的风险降到最低。具体来讲:

第一,在项目开展初期,现场项目组协调上海审图中心积极组织审图交底会,会议就设计院、船东、船厂关心的若干问题达成一致,并就“天鲲”号现场检验关注的要点达成了多方共识。

第二,针对“天鲲”号桥架耳轴铸钢件等采用的特殊材料,CCS积极组织完成了针对该项目特殊材料的焊接工艺认可,确保项目的顺利进行。

第三. 针对“天鲲”号多项技术工艺国内首创的特点,CCS积极深入参与到该项目的技术工艺评审会。比如针对”天鲲”号上建气动减震系统的安装对设备基座平整度要求极高,且数量大的特点,CCS积极组织完成了上建气动减震系统安装工艺评审会。通过深入到这些工艺评审会并积极参与到挖泥设专用关键设备的建造检验过程,极大的提升了CCS在工程船特别是挖泥船专用关键设备的建造检验服务能力。

第四,针对本船桥架吊装难度大,机加工精度要求高的特点,CCS积极参与到桥架安装的现场建造检验。“天鲲”号为了增强作业适应能力,尽可能增加最大挖深,同时满足最小挖深的指标,设置了上、下双耳轴,这样便可通过切换上下铰点调整桥架位置,满足6.5m至35m的挖深需要。但这一首创新技术对建造工艺提出了更大的挑战。1500余吨重的桥梁在安装对接时误差必须控制在毫米级别,为了解决这一技术难题,该项目先后组织召开桥架工艺评审讨论会20余次。工艺要求桥架耳轴轴承座左、右舷位置度控制在±1mm内,同轴度在0.2mm内,误差要求相当苛刻。且为了控制环境温度对船体变形的影响,桥架在机加工的时间都是控制在夜间23:00~凌晨5:00之间。CCS现场验船师全力配合,保质保量的完成各项工作。

第五,作为技术服务单位,对客户的技术层面服务既是项目管理的切实需求,也是船东船厂直接需要。一年以来,现场项目组一直致力于对客户的技术培训服务工作,这其中即有常规检验技术服务,也包括高新技术的专项技术培训服务,所有技术服务活动均收到客户的高度认可和欢迎,取得了十分理想的效果;包括工程船消防救生专题培训、有害物质清单编制专题培训等。

第六,CCS对本船采用的新型海水淡化装置前置处理优化方案进行了认可和技术服务,确保该突破性的创新在本项目得以成功实施。

纵观我国的疏浚装备发展的历史,先后走过了整船进口、国外设计国内建造、国内自主设计建造等阶段的曲折道路,经历了从无到有,从小到大,从弱到强的几十年的发展历程。“天鲲”号的成功研制,实现了我国重型自航绞吸船关键技术的突破和核心技术的掌握,填补了我国自主设计建造重型自航绞吸船的空白,使我国挖泥船设计和建造技术跻身世界前列。

“天鲲”号的成功下水,不仅是CCS与船东、船厂、设计院四方共同努力、相互信任、相互合作的成果,更是CCS不断提升技术服务能力,深化客户合作,实现四方共赢的又一典范。该船的成功下水,也标志着CCS在大型工程船特别是挖泥船上的检验服务能力提升到一个新的高度。