锆合金轧制用芯棒的表面渗氮处理

供稿|石鸿瑞,王伟 / SHI Hong-rui, WANG Wei

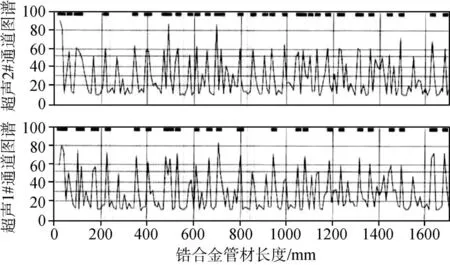

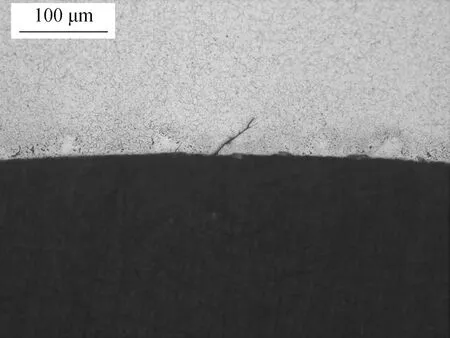

锆合金具有热中子截面吸收率小和优异的抗腐蚀性能,常用于水冷核反应堆的燃料包壳管材料和结构材料[1]。目前,锆合金包壳管的主要加工方式为轧制,通过周期式两辊冷轧管机的往复运动的形式实现锆合金管材的变形[2-5]。在某产品锆合金管材的轧制超声监测过程中,发现超声图谱连续出现了超标信号,其超声图谱具体形貌如图1所示。对锆合金管材超标信号处的内表面剖样进行低倍观察,发现锆合金管材内表面存在裂纹缺陷,其裂纹缺陷典型形貌如图2所示。经过进一步原因排查,发现轧制工模具中的芯棒表面存在缺陷,从而导致锆合金包壳管超声检测超标。

模具表面渗氮技术是向钢材的表面层渗入氮原子以提高钢材表层的硬度、耐磨性、疲劳强度及耐腐蚀性的热处理工艺。渗氮层很薄,不会对钢材基体产生性能影响,渗氮后的工模具具有很高的耐磨性。渗氮层在钢材表面会形成一层致密的氮化物,使钢材具有很高的耐腐蚀能力。另外,渗氮温度较低,渗氮后模具零件变形较小。芯棒属于细长件,在加热过程中容易产生变形,因此,采用渗氮工艺改善芯棒表面质量是比较合理的方案[6-11]。

本文通过观察芯棒表面缺陷形貌、芯棒渗氮层和基体性能,验证锆合金包壳管轧制芯棒使用渗氮表面处理工艺的可行性,为提高芯棒表面的质量、减少锆合金包壳管的缺陷、确保核反应堆的安全和质量奠定基础。

图1 锆合金包壳管超声监测图

图2 锆合金管材内壁裂纹缺陷

实验

芯棒表面缺陷

挑选表面存在缺陷的芯头,在陕西省核级锆材重点实验室使用低倍显微镜对芯头表面缺陷形貌观察。采用三维激光扫描技术对缺陷深度进行测量。

芯棒表面渗氮

渗氮通常利用专门的设备或者井式渗氮炉来进行,将氨气加热到分解,可以产生大量的活性氮原子。在400℃以上时氨气发生分解反应,其反应方程式为:2NH3→2[N]+3H2。

分解出的活性氮原子部分被工件吸收,然后由外向内扩散,经过一段时间后工件表面形成一定深度的渗氮层。渗氮过程类似于热处理,对于渗氮温度和时间有严格的要求。若渗氮温度过高,渗氮层组织粗大,硬度降低,还将会影响芯棒心部组织,使其组织变粗大。渗氮时间过长,渗氮层厚度增加较为缓慢,难以达到理想效果[7-9]。根据前期资料查阅,本次实验选取2支芯棒,采用井式渗氮炉对芯棒进行渗氮处理,其渗氮处理工艺参数如表1所示。

表1 芯棒渗氮表面处理工艺参数

选取渗氮芯棒的端面试样,依次在200#、400#、600#及800#砂纸将样品磨平,然后依次利用混合酸(45%H2O+45%HNO3+10%HF)对试样进行酸洗,然后利用吹风机对试样表面进行喷吹。最后采用光学显微镜对试样外层和内部的晶粒度进行观察。

使用显微硬度仪对渗氮后芯棒进行维氏硬度实验。从芯棒外表面至芯棒芯部取一个部分试样点进行硬度检测,根据检测结果绘制渗氮芯棒硬度分布点。

选取渗氮后的芯头进行锆合金包壳管轧制,统计轧制后的管坯数量,并与正常芯棒轧制的管材进行对比。

结果与分析

芯棒表面缺陷观察

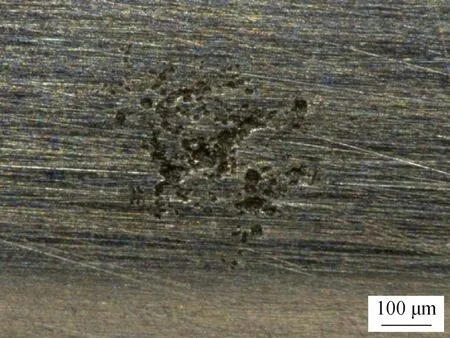

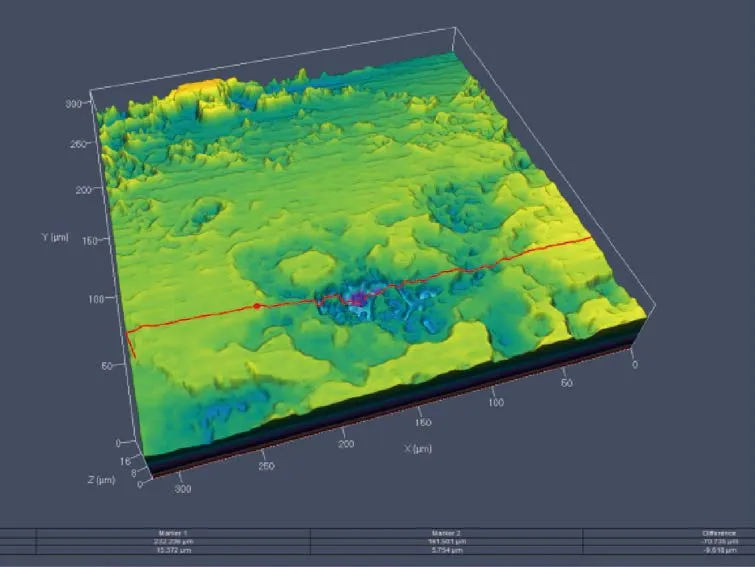

芯棒表面缺陷低倍形貌如图3所示。从图3可见,芯棒表面缺陷为孔洞型点蚀形貌。芯棒表面点蚀三维扫描结果如图4所示。图4扫描结果表明芯棒点蚀坑深度约为15 μm。芯棒作为周期两辊冷轧管机生产的主要模具,在管材生产过程中芯棒受到交替应力的影响,因而对其强度和耐磨性有较高要求。另外,芯棒使用过程中,因受轧制温度和乳液影响,其表面易产点蚀、粘结等缺陷。因此有必要从芯棒表面进行强化技术入手增强芯棒耐腐蚀性[3],从而减少芯棒在使用过程中表面点蚀现象,提高芯棒使用寿命。

表面渗氮对芯棒组织和性能的影响

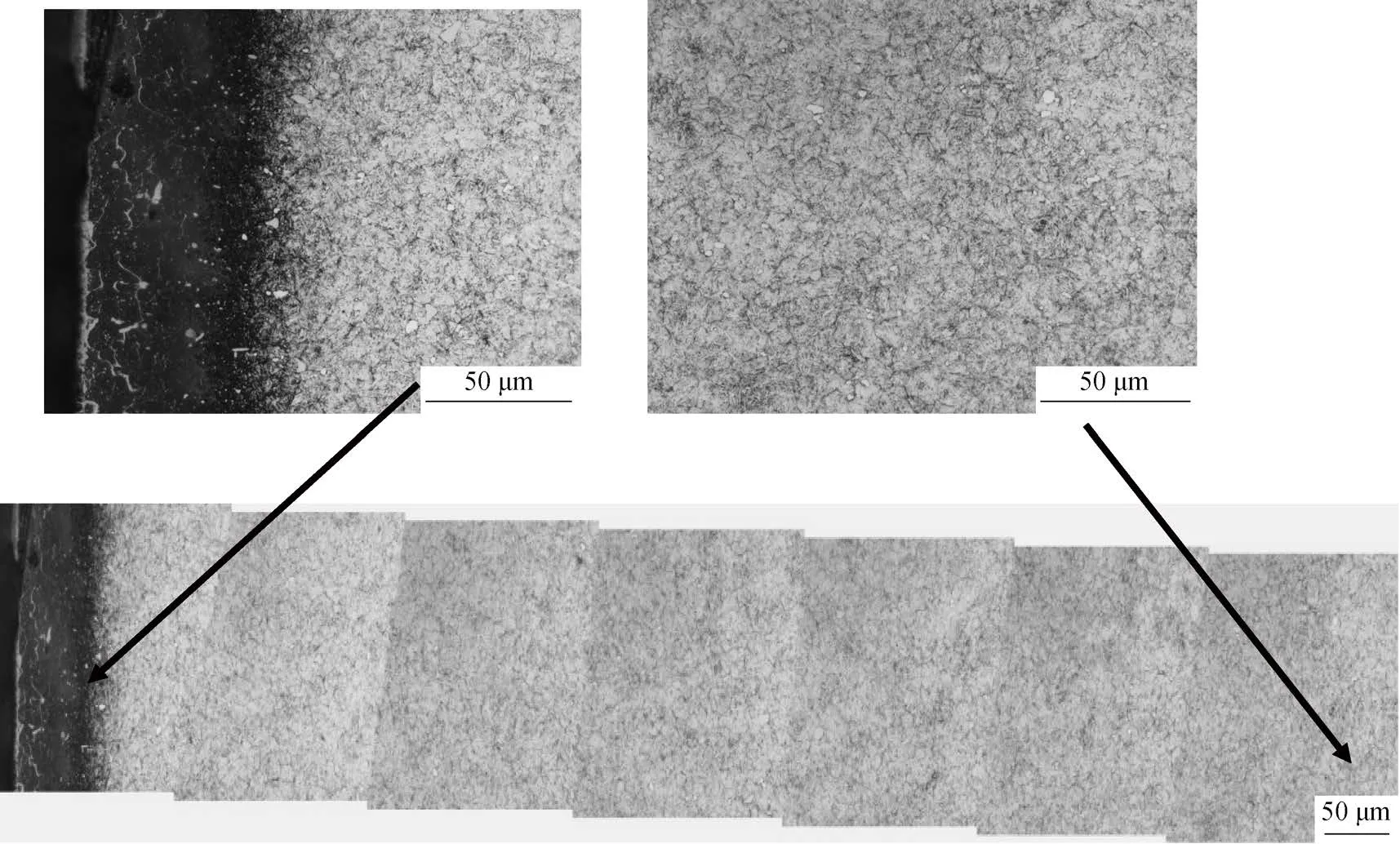

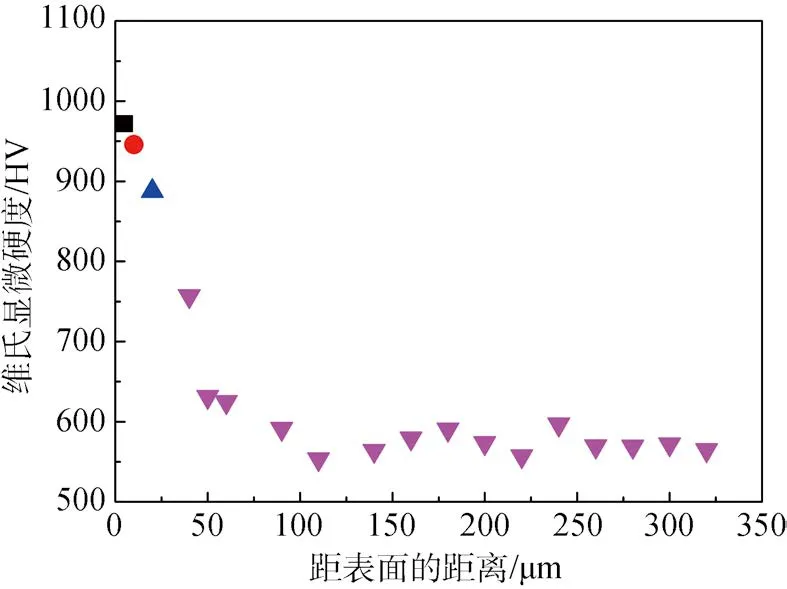

表面渗氮后的芯棒从外至内的金相组织形貌如图5所示。从图5中可见,芯棒表面渗氮处的组织与芯棒基体组织存在明显的区别。渗氮层的尺寸约40 μm,渗氮处的组织致密,而且金相显微组织均匀,从芯棒基体到内部的金相组织都未发生明显变化,也未观察到晶粒组织的异常粗大现象。表面渗氮后的芯棒从外至内的硬度测量结果如图6所示。从图6中可见,芯棒表面渗氮层硬度约为950 HV,达到渗氮表层硬度工艺要求。渗氮层的硬度深度约为40 μm,这与图5金相组织观察结果是一致的。

图3 芯棒表面缺陷形貌

图4 芯棒表面点蚀三维扫描图

图5 渗氮芯棒由外到内的金相组织观察图

图6 渗氮芯棒从表面至内部的硬度

表面渗氮对芯棒使用寿命的影响

采用正常芯棒寿命可以轧制70支锆合金包壳管,而将采用渗氮工艺处理过的芯棒进行轧制实验,芯棒轧制平均寿命约为240支坯料。对渗氮处理芯头在轧制后进行表面观察,未发现其表面存在坑蚀形貌。由此可见,采用渗氮处理工艺可有效改善芯棒使用寿命,提高锆合金包壳管的轧制质量。

结束语

芯棒表面缺陷为孔洞型点蚀形貌,三维扫描的显示结果表明芯棒点蚀坑深度约为15 μm。芯棒表面渗氮处的组织与芯棒基体组织存在明显的区别。渗氮层的尺寸约40 μm,渗氮处的组织致密,而且金相组织均匀。芯棒表面渗氮层硬度达到970 HV,达到渗氮表层硬度工艺要求。渗氮层的硬度深度约为40 μm。采用渗氮处理工艺可有效改善芯棒使用寿命,提高锆合金包壳管的轧制质量。

[1] 李中奎,刘建章,薛祥义. 与我国核电发展相关的堆芯关键材料-锆合金国产化问题. 稀有金属快报,2007(1):6

[2] 周宇. 国产新锆合金管材冷轧过程中的微观组织与织构研究[学位论文]. 重庆:重庆大学,2012

[3] 扎依莫夫斯基. 核动力用锆合金. 北京:原子能出版社,1988

[4] 刘建章.核结构材料. 北京:化学工业出版社,2008

[5] 袁改焕,李恒羽. 锆材在核电站的应用. 金属世界,2008(2):52

[6] 王邦杰. 使用模具材料与热处理速查手册. 北京:机械工业出版社,2013

[7] 齐秀美,赵志毅,苏慧超,等. 全浮动芯棒钢管连轧过程芯棒与轧件的摩擦研究. 应用基础与工程科学学报,2012,20(1):65

[8] Lavender C A,Hong S T,Smith M T. The effect of laser shock peening on the life and failure mode of a cold pilger die. Journal of Materials Processing Technology,2008,204:486

[9] 徐大成,刘智,杨阳,等. 直角反射式三维激光扫描技术. 红外与激光工程,2011,40(3):443

[10] 戴枝蓉,张远明. 工程材料. 北京:高等教育出版社,2006

[11] 田绍洁,孙香兰,王伟. 几种模具热处理工艺改进及表面改性. 机械传动,2012,36(1):80