电动汽车SOC影响因素研究

姚朝华 张 伟 杨玉梅 韩友国 吴洪涛 许伶莉

(奇瑞新能源汽车技术有限公司,安徽 芜湖 241002)

电池系统作为电动汽车的重要动力输出,是电动汽车三电核心元件之一。电池荷电状态SOC (State of Charge)估算是衡量电动汽车剩余电量的重要技术参数,其精确程度在一定程度上决定了电动汽车的质量水平[1]。如何在使用过程中实时、精确的将SOC状态反馈给用户,是近年来电池管理系统BMS(Battery Management System)估算功能方面研究的热点。但是,电动汽车受实际使用环境和工况如温度,电流,循环寿命等因素的影响,整车SOC呈现显著的非线性特征,加大了SOC的计算难度。因此,SOC准确而高效的估算,成为近年来大多数新能源车企面临的一项技术难题。

1 SOC定义

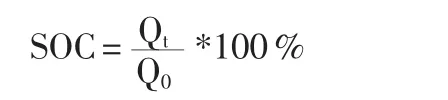

美国先进电池联合会USABC(U.S.Advanced Battery Consortium)在其《电动汽车电池实验手册》中有关SOC的定义为:电池在一定放电倍率下,剩余电量与相同条件下额定容量的比值。SOC概念的定义,可从容量、能量、功率和健康状态等角度进行考虑,以容量定义SOC时,其数学表达式[2]通常为如下公式(1):

式(1)中:Qt为剩余电量,Q0为额定电量。

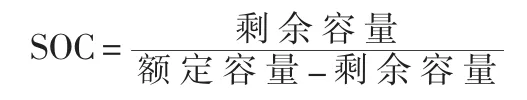

日本本田公司电动汽车EV Plus定义SOC为公式(2):

式(2)中:剩余容量=额定容量-净放电量-自放电量-温度补偿容量

2 SOC影响因素分析

电动汽车日常使用过程中,电流变化浮动剧烈,工作环境温度经常变化,充放电次数比较频繁,导致动力电池的容量经常发生变化。以容量定义SOC时,SOC计算公式中额定容量随环境与工况不同发生变化,造成SOC估算的不准确。因此,从整车使用角度,SOC的影响因素大致可归纳为以下几类:充放电倍率、温度、自放电和循环耐久等。

2.1 充放电倍率

锂电池在不同充放电率下放出和充进的容量不同。一般情况下,充放电倍率与电池充电或者放电的容量成反比,倍率越高,容量越小,反之亦然。充放电倍率对于容量影响的主要原因为:

①浓差极化。电池高倍率放电时,在极短的时间内,锂离子大规模从负极层间脱出,并在极短时间内大量聚集在负极表面,并与较远的电解液中离子,形成浓度差,造成浓差极化,最终导致容量不能被完全释放出来。

②材料的结晶度和结构完整性。充放电过程中,由于锂离子不断的嵌入和脱出,使得正负极微观晶体结构相应膨胀和收缩[3]。高倍率充放电时,这种膨胀和收缩的应力增大,正负极材料的体积在快速变化中,容易引起结构破裂,甚至坍塌,导致脱出与嵌入锂离子的能力下降或失去脱出嵌入锂离子的能力,容量就会衰减,而这种锂离子电池容量损失不可恢复。

2.2 温度

电动汽车实际使用中的环境温度范围通常在-30℃-60℃区间。温度升高时,锂离子迁移速度加快,电池容量增加。且行驶过程中,动力电池中各单体电芯之间会产生温差和温升,电池的整体温度也会随时间有变化,导致动力电池容量与SOC动态变化。

林春景等[4]详细研究了动力电池在整车使用环境-20℃~50℃下,充放电过程中内阻随 SOC变化的规律,表明电池的总内阻在低温下和低SOC下的变化更明显。温度对容量影响的主要原因为:

①电解液的导电能力。低温时,不同于常温或者高温时,电解液中的溶剂凝固,粘度变大,使离子迁移变得困难,迁移速度随之降低,导电能力下降。因此,低温下电池系统的充放电的效率也会降低,容量会变小。高温时,离子迁移速度加快。

②内阻。电池内阻可以作为表征电池内部导电锂离子传输难易程度的主要指标,电池内阻主要包括欧姆内阻,极化内阻和电池总内阻。电池内阻增大时,锂离子传导变得困难,电性能降低,容量会明显衰减。

2.3 自放电

锂离子电池的自放电损失主要分为可逆损失和不可逆容量损失。充电时容量可恢复的称为可逆容量损失,充电时容量不可恢复的称为不可逆容量损失。后者会造成容量衰减,导致SOC不准。

Pistoia G等[5]阐述了锰酸锂正极会与溶剂形成微电池,产生自放电,从而造成不可逆的容量损失。同样的,负极活性物质也会与电解液形成微电池,Darling R等[6]分析了负极材料与溶剂发生反应造成的不可逆的容量损失。李伟善等[7]在分析锂电池容量衰减的原因时,研究了容量不可恢复的原因:

①电池内部的副反应。电解液热稳定性较差,温度高,自身会发生分解。或与电池正负极发生氧化还原反应等;

②电池内部微短路。电芯生产工艺中,电极活性物质颗粒残留在极片上或者极片切片时,极片边缘的毛刺未即使刷去时,多余的颗粒或者毛刺可能会刺穿隔膜并与另一极形成回路,充放电时会引起电池内部微短路。

2.4 循环耐久

锂离子电池充放电过程就是锂离子通过电解液在正、负极材料之间来回脱出和嵌入的过程。随着充放电次数增加,容量会逐渐减小。

刘文刚等[8]以18650圆柱电池为分析对象,得出容量衰减的主要原因是锂离子电池内部活性锂离子的减少。文章还指出随着循环的增多,SEI膜孔隙率降低,锂离子在正负极移动阻力增大,使容量损失;电极材料晶格结构发生改变,表面电荷传递离子的阻力变大,嵌入与脱出锂离子的能力下降,导致容量损失。

研究[9]表明,主要原因还在于:内部副反应的增多,电极与电解液发生化学反应,电极表面产生钝化膜,正负极活性材料相变和溶解,内腐蚀等。但不同体系、不同材料的锂电池,循环耐久衰减的机理并不相同,难以建立准确无误的数学模型,进行精准的估算和预测。

3 结论

目前主流的SOC估算均不能满足电动汽车实时、高精度计算的要求,主要是电池系统容量和估算方法的不精确造成的。基于SOC对于整车的不可或缺性,因此寻找出一种涵盖不同类型电池的SOC估算通用模型,仍是BMS研究中的技术难点。可以从以下几方面着手:①结合影响容量的因素,从电芯、模组和系统级别,经过试验,获取大量数据,建立数据库,让 SOC估算变得有据可依;②从硬件上提高电压、电流等数据的采集精度,提高数据的准确性;③根据数据库,建立数学模型,并从软件上进行大量的模型仿真,模拟整车行驶过程中SOC的实时变化;④在整车上进行模型验证,并进行修正SOC,最大限度的减少SOC误差,提高SOC的估算精度;⑤最终建立通用SOC估算模型。

[1]Cheng F,Liang J,Tao Z,et al.Functional materials for rechargeable batteries[J].Advanced Materials,2011,23 (15):1695-1715.

[2]彭金春,陈全世,韩曾晋.电动汽车铅酸电池充放电过程建模[J].汽车技术,1997,6:5-8.

[3]谢辉.PVDF基复合型聚合物电解质的研究及其应用 [D].天津大学,2009.

[4]林春景,李斌,常国峰,等.不同温度下磷酸铁锂电池内阻特性实验研究[J].电源技术,2015,39(1):22-25.

[5]Pistoia G,Antonini A,Rosati R,Zane D.Storage characteristics of cathodes for Li-ion batteries[J].Electrochim.Acta,1996,41:2683.

[6]Darling R,Newman J,Modeling a Porous Intercalation Electrode with Two Characteristic Particle Sizes [J].J Electrochem Soc,1997,144:4201.

[7]李伟善,邱仕洲.锂离子电池容量衰减的原因分析[J].电池工业,2001,6(1):21-24.

[8]刘文刚,周波,王晓丹,等.18650型锂离子电池的循环容量衰减研究[J].电源技术,2012,36(3):306-309.

[9]Zhang Y,Wang C Y,Tang X.Cycling degradation of an automotive LiFePO 4,lithium-ion battery [J].Journal of Power Sources,2011,196(3):1513-1520.