邯钢高炉喷吹用煤配加除尘灰的研究

王明松,冯 帅

(河钢集团邯钢公司邯宝炼铁厂,河北 邯郸056000)

高炉喷吹煤粉可以有效减少焦炭的用量,进而减少焦化行业对炼焦煤资源的整体需求,从而降低煤焦化产生的环境污染,同时喷吹煤粉又可以作为一项调节高炉冶炼的有效手段,为高炉富氧鼓风创造条件[1]。邯钢焦化除尘灰是在干熄焦冷却过程、装煤过程中产生的大量粉尘,并由除尘器收集的一种除尘灰。高炉除尘灰是高炉在生产过程中随高炉煤气一起排出的原燃料的粉尘。二者均是细小颗粒,若能添加到磨机系统随成品煤进入煤粉仓,并喷吹至高炉,不仅增加了经济效益,而且可实现废弃物综合利用,对于环保有着重大意义[2]。

1 喷吹用煤和除尘灰的指标分析

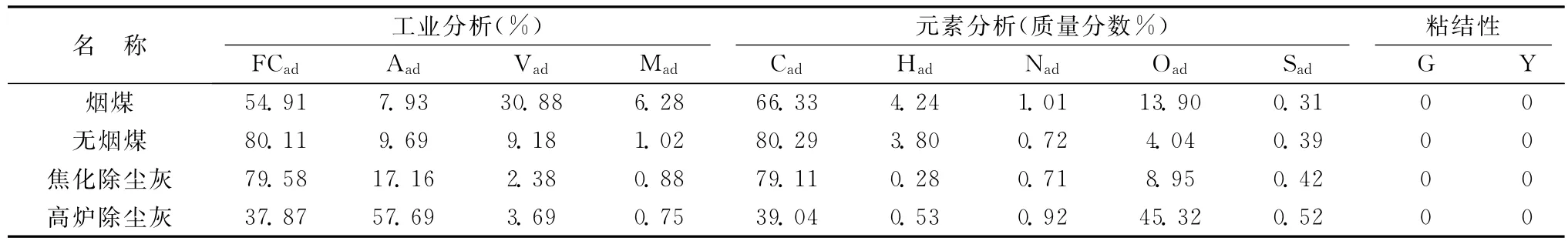

煤质指标的基本分析分为工业分析和元素分析。通过工业分析可以初步了解煤的性质,大致判断煤的种类和用途。工业分析包括对水分、灰分、挥发分的测定和固定碳的计算4项内容。通过元素分析可以测定高炉喷吹煤中碳、氢、氧、氮、硫等元素的含量,从而对喷吹煤的化学成分进行最直观的分析和了解。本试验选用邯钢的1种烟煤、1种无烟煤、焦化除尘灰、高炉除尘灰,工业分析和元素分析见表1所示。

由表1可知,工业分析中烟煤的固定碳含量为54.91%,无烟煤的固定碳含量为80.11%,远高于烟煤。无烟煤灰分为9.69%,烟煤灰分为7.93%,低于无烟煤。烟煤的挥发分含量达到30%以上,具有强爆炸性,且容易自燃。烟煤水分为6.28%,吸水性较强,无烟煤水分在1.5%以下。

元素分析中,烟煤碳元素为66.33%,无烟煤为80.29%,一般来说,碳元素含量越高,煤的发热值也就越高。烟煤和无烟煤的H元素含量在3.8%~4.3%之间,差异不大。烟煤的氧元素含量为13.9%,无烟煤仅有4.04%,远远低于烟煤。煤中氧元素是有害元素,碳元素与氧元素结合,消耗了有效碳元素,发热值会降低。喷吹用煤要求硫含量越低越好,避免硫负荷过重造成铁水质量问题。烟煤和无烟煤硫元素含量分别为0.31%、0.39%,均符合邯钢喷吹用煤的规定要求(S≤0.5%)。

表1 工业分析和元素分析Table 1 Industrial analysis and elementary analysis

焦化除尘灰为焦炉除尘灰,固定碳含量较高,达到79.58%,挥发分和硫含量较低,分别为2.38%、0.42%。水分含量极低,仅为0.88%。高炉除尘灰是高炉在生产过程中随高炉煤气一起排出的原燃料的粉尘以及高温区激烈反应而产生的微粒,含有铁和碳等多种元素,是钢铁企业主要固体排放物之一。高炉除尘灰固定碳含量仅为37.87%,灰分高达57.69%,硫含量偏高,均不利于高炉喷吹。

粘结性指数G是判断煤的粘结性和结焦性的主要指标,用于评价煤在加热过程中的粘结能力,粘结性强的煤在高炉风口易结焦,造成风口烧坏和堵塞喷枪,不能作为高炉喷吹使用,高炉喷吹用煤要求G<5。角质层最大厚度Y值代表胶质体的特性和数量,是煤结焦性能好坏的重要标志,高炉喷吹用煤要求 Y<10mm[3]。

2 喷吹用煤和除尘灰的灰分化学组成及灰熔点

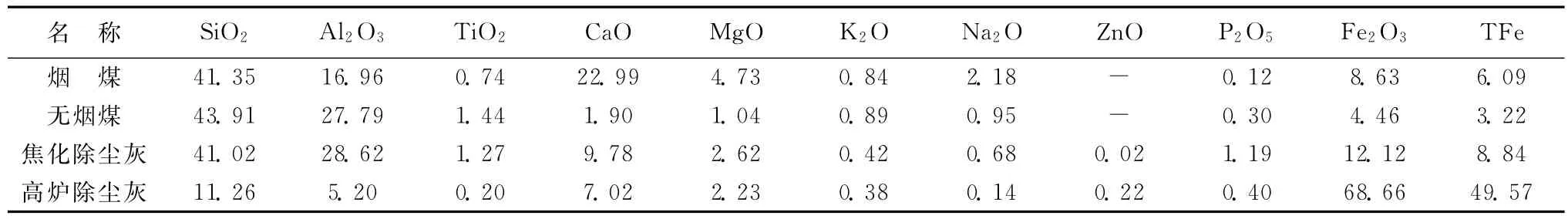

烟煤、无烟煤、除尘灰的灰分化学组成如表2所示,灰熔点如表3所示。

表2 灰分的化学组成(质量分数,%)Table 2 Chemical composition of the ash(%)

由表2可知,烟煤灰分中碱金属(K2O+Na2O)的含量为3.02%,因此烟煤碱金属含量为3.02%×7.93%=0.24%,无烟煤碱金属含量为1.84%×9.69%=0.18%。焦化除尘灰碱金属含量为(0.42%+0.68%)×17.16%=0.19%,因此,配加焦化除尘灰不会增加高炉碱负荷。高炉除尘灰碱金属含量为(0.38%+0.14%)×57.69%=0.30%,含量略高。

烟煤和无烟煤灰分中ZnO含量为零,焦化除尘灰中ZnO含量为0.003%,对高炉冶炼影响较小。高炉除尘灰ZnO含量为0.13%,含量略高,不利于高炉冶炼。

烟煤和无烟煤灰分中Fe2O3含量分别为8.63%、4.46%,焦化除尘灰灰分中 Fe2O3含量为12.12%,略高;高炉除尘灰灰分中Fe2O3含量为68.66%,高出较多。烟煤、无烟煤、焦化除尘灰铁元素含量在3.22%~8.84%之间,差别不大。高炉除尘灰灰分铁元素含量达到49.57%,灰分为57.69%,高炉除尘灰含铁量达到28.60%,密度高、流动性差,基本无法喷吹使用。

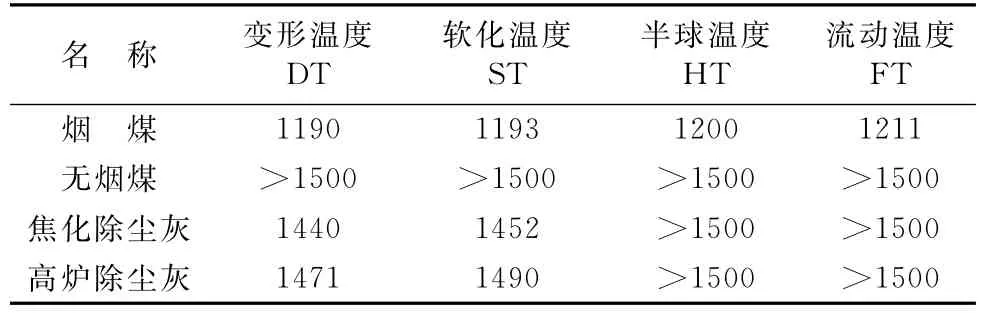

煤的灰分是由Si、Al、Fe、Ca等元素的氧化物及其之间的化合物构成的复杂的混合物,由于各种氧化物成分和含量的不同,灰熔点不尽相同。根据灰熔点可以预判煤在高炉风口处结渣的情况,对于高炉喷煤有着重要的意义。邯钢高炉对喷吹用煤灰熔点要高于1150℃。由表3可知,烟煤的灰熔点明显低于无烟煤的灰熔点。烟煤灰熔融性温度较低,在1190℃左右开始变形,1193℃开始软化,流动温度在1211℃。无烟煤灰分的变形温度、软化温度、半球温度、流动温度都高于1500℃,这是因为无烟煤中Al2O3含量较高的缘故。两种除尘灰的熔融性温度较高,与无烟煤接近。变形温度、软化温度均在1400℃以上,半球温度和流动温度均高于1500℃。由上述分析可知,烟煤和无烟煤按一定配比,在保证较高燃烧率的情况下,可以配加一定量的除尘灰使用。

表3 喷吹用煤和除尘灰的灰熔点(℃)Table 3 Fusion point of injected coal and dust(℃)

3 喷吹用煤和除尘灰的燃烧率

3.1 单品种煤和除尘灰的燃烧率

煤粉燃烧率是衡量喷吹用煤的重要指标,喷吹煤粉燃烧率越高,发出热量越多,可有效代替焦炭的发热、还原作用,有利于高炉降低焦比。燃烧率低,发出热量少,未燃煤粉量增多,会恶化高炉料层的透气性,使高炉压差升高,导致高炉减风操作,影响高炉顺行。

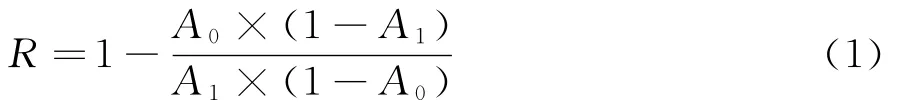

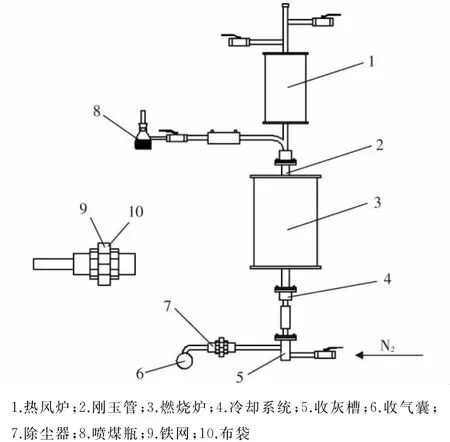

高炉喷吹设备试验装置如图1所示。煤粉放入喷吹瓶内,使用压缩空气喷吹。加热炉模拟高炉热风炉产生高温气体,与煤粉在燃烧炉进口混合后,喷入燃烧炉,利用除尘器收集未燃煤粉。使用马弗炉测得原煤和未燃煤粉的灰分,采用灰分平衡法计算燃烧率[4-5],如公式(1)所示。

式中:R—煤粉燃烧率,%;

A1—未燃煤粉的灰分含量,%;

A0—煤粉燃烧前的灰分含量,%。

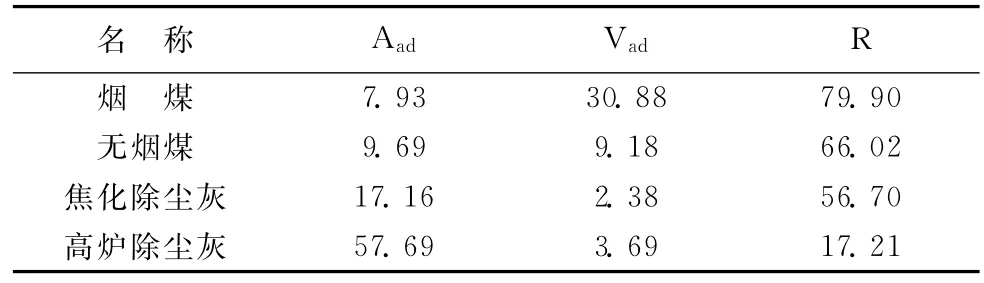

邯钢喷吹用煤和除尘灰的灰分、挥发分、燃烧率如表4所示。

由表4可知,煤粉的灰分和挥发分含量是影响煤粉燃烧率的重要因素之一。随着灰分含量的升高,燃烧率明显下降。焦化除尘灰燃烧率为56.70%,与无烟煤比较接近,可以少量配加使用。高炉除尘灰灰分高达57.69%,燃烧率仅有17.21%,基本不能燃烧。

图1 煤粉燃烧炉结构示意图Fig.1 Sketch of stove for pulverized coal combustion

表4 喷吹用煤和除尘灰的燃烧率(%)Table 4 Burning rate of original coal and dust(%)

烟煤挥发分含量为30.88%,挥发分含量越高,燃烧率也较高。煤粉的燃烧分为以下3个阶段,煤粉受热分解析出挥发分、挥发分的燃烧放热、固定碳的燃烧。煤粉在高炉风口区燃烧过程中,挥发分含量高的煤种能释放出较多的挥发分,而且挥发分的燃烧放热为风口区碳素的燃烧提供了足够的热量,从而促进了煤粉的充分燃烧。无烟煤挥发分含量为9.18%,两种除尘灰挥发分含量在2.0%~3.7%之间,这也是燃烧率较低的原因之一。

3.2 混合煤粉配加除尘灰的燃烧率

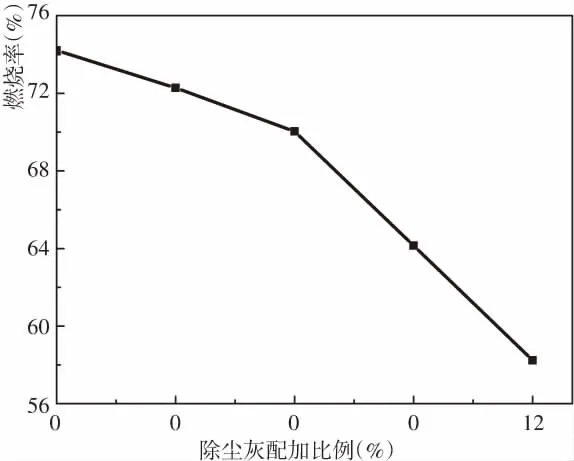

烟煤和无烟煤混合喷吹能够相互促进燃烧,提高高炉的煤焦置换比,合理的配煤使混合煤粉的爆炸性大幅度降低,燃烧性能相对提高,未燃煤粉降低,有利于高炉顺行。邯钢高炉喷吹混煤中烟煤比例为40%,无烟煤比例为60%, 试验亦按此混煤。综合两种除尘灰的性能分析,选用焦化除尘灰配加使用,通过试验确定合适配加比例。焦化除尘灰按不同比例添加到混煤中,得出燃烧率,如图2所示。

图2 煤粉配加除尘灰的燃烧率Fig.2 Combustion rate of mixed coal adding dust ash

由图2可知,随着除尘灰含量的增加,混合煤粉的燃烧率呈下降趋势。混煤燃烧率的加权平均值为69.30%,实际燃烧率为74.21%,可见,烟煤和无烟煤混合喷吹能够相互促进燃烧。当除尘灰的配加比例为3%时,燃烧率为72.28%,下降了1.93%,配加比例超过6%后,燃烧率开始明显下降,配比达到12%时,燃烧率低至60%以下,混煤燃烧率降低造成未燃煤粉含量增加,恶化了高炉料层的透气性,对高炉冶炼不利。综上所述,混煤中配加6%以下的焦化除尘灰,燃烧率在70%以上,可以满足高炉喷吹要求。

4 结论

(1)焦化除尘灰固定碳含量为79.58%,挥发分和硫含量较低,碱金属含量为0.19%,燃烧率为56.70%,可以少量配加使用。高炉除尘灰固定碳含量仅为37.87%,灰分高达57.69%,燃烧率仅有17.21%,不能添加使用。

(2)随着焦化除尘灰含量的增加,混合煤粉的燃烧呈下降趋势。混煤中配加6%以下的焦化除尘灰,燃烧率在70%以上,可以和煤粉混合用于高炉喷吹。