韶钢7号高炉护炉操作实践

陈生利,匡洪锋,蔡 林

(广东韶关钢铁公司炼铁厂,广东 韶关512123)

韶钢7号高炉于2005年8月18日投产,设计炉容2500m3,高炉有效高度31.7m,炉缸直径11.08m,炉腰直径12.2m,属于典型的瘦高型高炉。2015年以来,高炉进入炉龄后期,面对高炉本体长高明显,炉身区域冷却壁大量烧坏,炉缸侧壁温度频繁超标,高炉生产的稳定性逐渐变差等现象,从2016年开始,高炉被迫采取系列护炉技术措施。

1 高炉炉龄后期存在的问题

1.1 高炉本体长高

由于近些年韶钢高炉生产成本压力大,入炉原料质量有所降低,高炉入炉原料中有害元素铅、锌以及碱金属含量未得到有效控制。大量K、Na碱金属在炉缸高温铁水作用下,与炉缸区域砖衬发生系列化学反应形成相变,引发炉缸区域碳砖膨胀。原料中的铅由于密度较大,熔点低,大量铅沉淀在炉底砖缝内,引起炉缸、炉底砖衬异常膨胀。

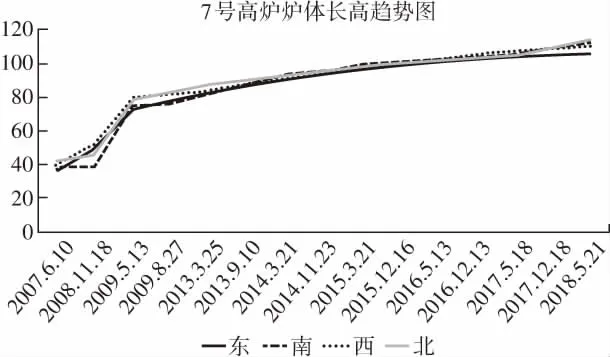

高炉耐材在大量有害金属的影响下,高炉本体长高。特别是2008年至2010年期间,受金融危机的影响,原料质量大幅度降低,大量有害金属在高炉内循环富集,高炉本体长高趋势特别明显,至2018年,炉体长高达110mm。从现场测量数据来看,高炉圆周方向长高趋势相差10mm,高炉本体出现轻微倾斜状态,炉皮多处开裂,其中,1#铁口上方炉皮纵向开裂达1.5m。高炉本体长高趋势见图1所示。

图1 高炉长高趋势图

1.2 高炉冷却系统损坏

至2016年,高炉炉身下部铜冷却壁与铸铁冷却壁之间有三层铜冷却板出现大面积烧坏。高炉本体圆周方向,单层铜冷却板冷、热面分别有48块,至目前为止,热面冷却板烧坏漏水的达125块,占比86%,冷面烧坏漏水达76块,占比49%。随着高炉炉体长高,炉身区域冷却壁管头拉裂现象较多,炉身中上部冷却壁烧坏漏水达22块,部分冷却壁呈现向炉内倾斜的现象。大量冷却设备烧坏,导致炉墙保护性渣皮生成不稳定,炉体热负荷波动大,给炉温控制带来不利影响。

1.3 侧壁温度偏高

至2010年高炉炉缸侧壁温度第一次超过400℃以来,侧壁温度升高趋势较明显,温度超500℃频次较多。从理论计算可以得到,2013年初,炉缸区域陶瓷杯基本脱落,铁水全部与碳砖接触,炉缸区域碳砖逐步开始侵蚀。炉缸陶瓷杯脱落时,碳砖温度均会出现大面积短期大幅度升高表现,同时炉缸水温差与热负荷也相应升高。至2016年初,1#铁口区域碳砖温度最高达761℃,且此温度在1天时间内从500℃直线升高,高炉采取临时休风堵风口操作。

1.4 高炉风口变形

受高炉入炉原料中有害金属的影响,高炉内衬耐材发生相变膨胀,在热应力作用下,风口中小套易上翘变形[1]。小套与吹管,吹管与中节之间密封效果变差,经常出现漏风现象,特别是高炉休风期间,装吹管与风口难度加大。在休风更换小套期间,从风口套流出大量银白色金属液体,经化验,此液体中含有大量铅、锌化合物。从风口流出液体如图2所示。

图2 风口银白色液体

2 护炉操作技术措施

2.1 优化工艺操作

(1)改善原料质量。根据7号高炉的生产现状,公司再次强调以高炉为中心的经营思路,提出走精料路线的方针。从2016年开始,烧结矿转鼓指数从75%逐步提高至77%,自产焦炭热强度(CSR)由65%提高至68%以上,焦炭反应性(CRI)由26%降低至23%。在配料方面,提高了球团矿的使用量,高炉入炉熟比增加至85%以上。在原料管理方面,优化了筛分工艺,将生矿筛全部更换为树脂筛,大大降低了入炉粉末含量,改善了高炉炉内料柱透气性。同时,生矿筛分系统全部使用树脂筛,筛网上粘结粉末的现象大大减少,进一步降低了人工清理筛网的劳动强度。

从源头改善原料质量,严格控制入炉原料中Zn、Pb的含量,与公司采购部门协调,要求在原料采购方面做到少采购高锌原料,确保入炉锌负荷控制在0.35kg/t以内,Pb含量控制在0.2kg/t以内。适当提高烧结矿中MgO含量,控制好烧结矿中MgO/Al2O3在0.5水平,进一步降低炉渣的粘度,改善炉渣流动性,从而提高炉渣排碱能力,减少碱金属在高炉内的循环富集危害。

(2)炉内气流调节上。受高炉炉型结构的影响,坚持采取中心加焦的操作模式,中心加焦量控制在25%-30%水平,逐步增加入炉风量至5000m3/min,确保中心气流稳定充足,高炉实际风速达到260m/s以上。在料制上,采用5档位布料制度,外环四个档位矿、焦同角,最大角度为37度,角差2度,最内环为中心焦,角度13.5度。在保证较强且稳定的中心气流条件下,逐步提高顶压,炉顶压力由200kPa逐步提高至230kPa,顶压提高后,可有效增强排锌、排碱能力,进一步减少了碱金属在高炉内的循环富集危害。7号高炉常规料制见表1。

(3)出渣铁管理。7号高炉设计铁口3个,按设计要求,炉外出渣铁采取两用一备模式。由于场地面积的限制,三个铁口分别布置在南、北两个出铁场,1#铁口与2#、3#铁口之间夹角均为150度,2#、3#铁口之间夹角为60度。铁口分布的不均匀,导致炉缸状态经常不活跃,特别是2#、3#铁口出渣铁阶段,单炉次铁水温度波动高达20℃。鉴于此,从2016年开始,除铁沟检修期间外,实施3个铁口轮流出铁模式,控制铁口深度在3100-3400mm区间,自此,炉缸活跃性得到了明显的改善,高炉更加稳定顺行。

表1 高炉常规料制

2.2 冷却设备维护

对烧坏的铜冷却板,采取对整个箱体进行灌浆、封堵技术措施,同时对封堵冷却板区域的热电偶进行全面检查,确保温度检测正常。对烧坏漏水的冷却壁,采取穿管修复技术,既能维持一定的壁体区域冷却,又能杜绝漏水入炉内。穿管修复技术原理为:将漏水的冷却壁进出水管断开,用其他管道和阀门连接到到下层出水管与上层进水管,选择直径、长度吻合的金属软管穿入漏水冷却壁内,穿管完成后,在两管之间压入导热性能良好的压浆料,然后向金属软管内通蒸汽使压浆料快速凝固,最后焊接好压浆孔道,恢复冷却壁通水。具体工艺如图3所示。

图3 冷却壁穿管示意图

2.3 加强炉缸碳砖残厚管理

针对炉缸碳砖受有害金属危害出现的膨胀现象,采取对炉缸区域进行压浆的处理措施,基本控制住炉缸区域气隙的扩大,铁口冒煤气现象得到缓解,提高了炉缸碳砖之间的有效传热效率,起到了护炉的作用效果。

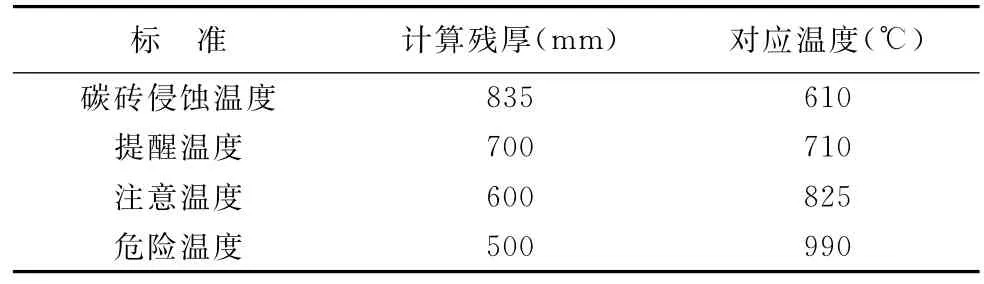

建立炉缸碳砖残厚专项管理机制,每半月对炉缸工作状态进行异常总结,主要包括炉缸区域碳砖温度、碳砖残厚、炉缸区域冷却系统水温差等的监控分析。通过残厚推算,制定了碳砖残厚在700mm、600 mm、500mm三个点的对应温度值,分别按提醒、注意、危险三个等级采取相应的应对措施。残厚管理标准对应热电偶插入最深的第三点T3温度值见表2。

表2 残厚管理标准所对应T3温度

2.4 提高高炉本体冷却强度

7号高炉使用的是开路式工业循环冷却模式,经过12年的生产后,设备开始老化,高炉冷却水压、水量均出现不同程度的降低。2016年以来,为了增强冷却效果,通过增加一台中压泵的方式,增加高炉本体冷却水量近500m3/h,此水量主要是用于炉缸高温区冷却。

3 近几年护炉成效

通过一系列的护炉措施,高炉本体长高区域明显减弱,冷却系统烧坏漏水数量近两年只出现了3块,高炉炉缸碳砖温度超过600℃的频次只出现了2次,高炉炉况顺行也得到了保证,在护炉阶段平均日产也能达到6200t水平,实现了高炉炉龄后期效益最大化。

4 结语

(1)韶钢7#高炉护炉阶段采取了一系列应对措施,积极探索出适合炉役后期高炉本体维护的操作制度。

(2)追求精料入炉的操作理念,维持好合理稳定的煤气流分布,达到合理的操作炉型,是高炉护炉的最有效手段[2]。

(3)通过采取对漏水冷却壁的穿管技术,尽可能维持冷却壁原有的冷却强度,减缓高炉冷却壁的烧损速度,杜绝了入炉水源。

(4)加强炉缸碳砖残厚趋势管理,建立炉缸监控维护制度,保证了炉缸温度的安全受控,为炉役后期的稳定顺行提供了保障。