盘螺与光圆线材的孔型共用性研究

张颖刚

(攀钢集团攀枝花金属制品有限公司,四川 攀枝花617067)

攀钢集团攀枝花金属制品有限公司高速线材生产线共布置30架轧机,其中精轧机系统为达涅利8+4机型(即8架精轧机加4架减定径机组)。根据轧制的产品不同,设计了两种不同的工艺路线:一种光圆线材工艺,另一种为盘螺工艺,两种工艺的区别在于从预精轧机17架起采用的孔型系统不一样。轧制光圆线材时采用一套孔型系统,而生产盘螺时从预精轧机17架起采用另一套孔型系统。该配置方式要求在盘螺和光圆线材之间进行产品倒换时,要从预精轧机17架起至精轧机、减定径机组更换所有的辊环和导卫,重新设定轧制程序表和参数,造成产品切换时工作量和劳动强度大,换辊和调试时间长,非常不利于轧机作业率的提高。

1 产线及主要装备情况介绍

攀钢集团攀枝花金属制品有限公司高速线材生产线全线共30架轧机。其中粗轧机6架(∮550mm×4+∮450mm×2)、中轧机8架(∮450mm×4+∮350mm×4)、预精轧机4架(∮285mm×4)、精轧机8架(45°顶交达涅利型∮212~191mm×8)、减定径机4架(45°顶交达涅利型∮212~191mm×2+∮158~144mm×2)组成,最高生产速度112m/s。粗、中轧机组为短应力线轧机,呈平立交替布置。预精轧机组4架为悬臂辊环式紧凑型机架,呈平立交替布置,每架轧机采用交流电机经组合齿轮箱单独传动,机架间设置立活套。精轧机组8架为顶交450超重型无扭轧机,由一台6300kW交流调速电机经联合齿轮箱集中传动。减定径机组为4架顶交450超重型无扭轧机,分别由一台3600kW交流调速电机和一台710kW交流调速电机经联合齿轮箱集中传动。为适应轧制大规格和小规格产品的产能和速度的不同要求,减定径机组的速比可调。

产线设计年产量50万t,原料断面为160mm×160mm方坯,产品规格为∮5.5mm~∮22mm 光圆线材和∮8mm~∮12mm带肋钢筋盘卷(盘螺)。主要工艺流程如下:

钢坯检验→加热上料辊道→钢坯入炉→步进炉加热→出钢辊道出炉→高压水除鳞→粗轧六架轧制→1#飞剪切头(事故碎断)→中轧六架轧制→2#飞剪切头、尾(事故碎断)→中轧两架轧制→预精轧四架轧制(包括立活套)→预水冷线→3#飞剪切头(事故碎断)→水平活套→精轧机轧制→穿水冷却→减定径轧制→夹送辊→吐丝机→散卷冷却→集卷收集→挂卷→PF钩式运机运输→检查质量、取样、剪除头尾→压紧打捆→称重挂标牌→卸卷→入库→成品运出。

2 盘螺与光圆线材两种不同的生产工艺方案对生产的影响

攀钢集团攀枝花金属制品有限公司高速线材生产线于2017年5月建成,生产的产品以建筑用∮8 mm、∮10mm HRB400E带肋钢筋盘卷(盘螺)和∮8 mm~∮12mm HPB300光圆线材为主。根据市场对不同产品的需求计划,产线在盘螺和光圆线材这两种建筑钢筋产品之间进行倒换的频率非常高。由于这两类产品的工艺方案自预精轧16架后无共用孔型,产品倒换所需的时间平均达6小时以上,严重制约着产能水平的发挥。所以把盘螺和光圆两类产品的孔型进行优化,最大可能地使用同孔型轧制,将大大缩短倒换规格的工作量和作业时间,优化生产工艺方案势在必行。

3 盘螺与光圆线材生产工艺的差异分析

3.1 轧制两类产品出成品的机架不同

高线轧制盘螺产品时从减径机(TMB1)第28架出成品,定径机(TMB2)空过,而轧制光圆线材时从定径机(TMB2)30架出成品。

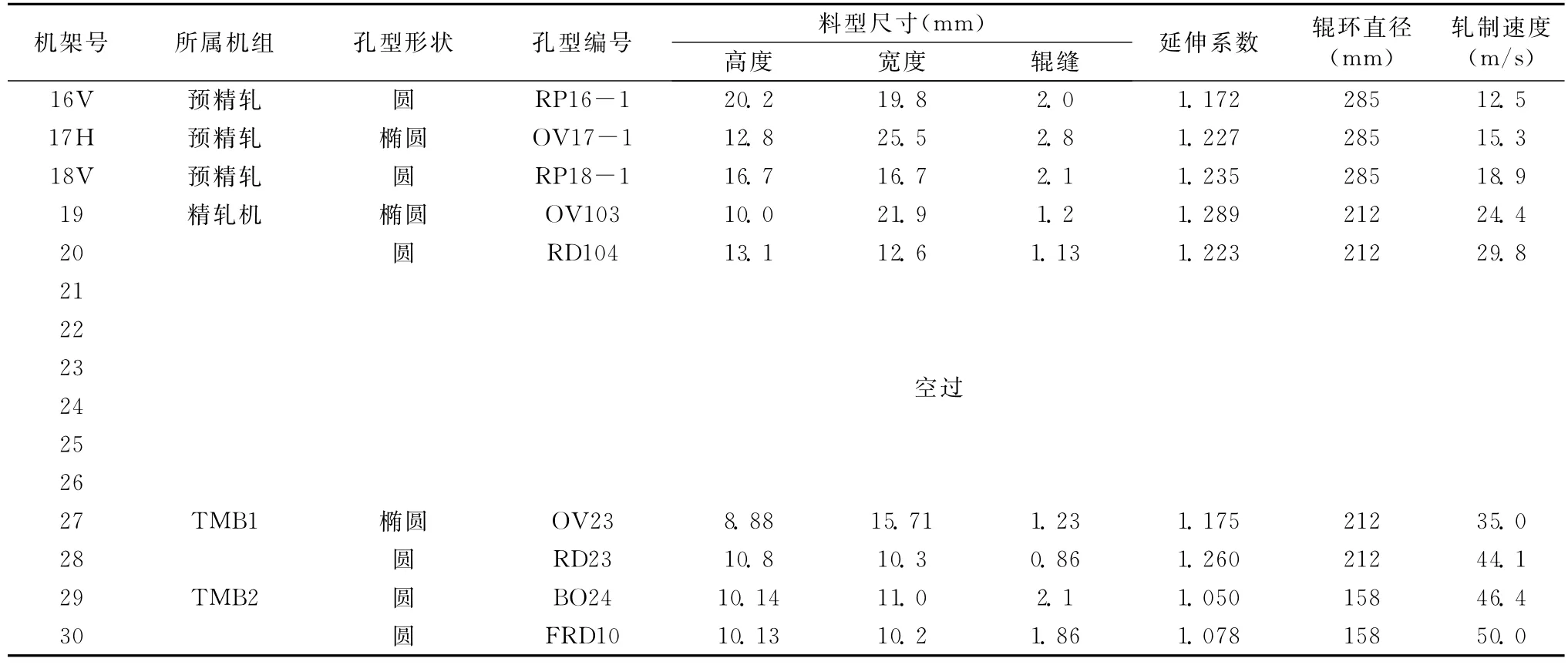

3.2 轧制两类产品所使用的16架之后孔型系统不一样

以∮10mm盘螺与同规格光圆产品使用的孔型系统为例,其主要差别为:轧制盘螺产品时,原设计方案为预精轧机17、18架空过,精轧机使用4架,TMB1使用2架,TMB2空过,16架后的原轧制程序表见表1;轧制∮10mm光圆产品时,预精轧机全用,精轧机使用2架与盘螺产品不一样的孔型,TMB1和TMB2全用,16架后的轧制程序表[1]见表2。

为了保证光圆线材产品良好的尺寸精度,TMB2机组配置为紧凑型、小传动比布置的规圆孔型,成品架(第30架)和成品前架(第29架)采用轻压下、小延伸率的孔型系统,这就不满足盘螺产品在成品架、成品前架所需的轧制工艺条件。故无论从机组的布置方式还是从所需的延伸系数看,TMB2都不具备轧制盘螺产品的条件[2]。而在10机架精轧机机型的生产线上,只需更换成品架次的孔型即可实现光圆线材与盘螺产品之间的切换。“规圆机组”的8+4机型与10机架精轧机机型的不同配置,是光圆线材和盘螺两种产品的孔型共用性差的主要原因。

表1 ∮10 mm盘螺原轧制程序表

表2 ∮10 mm光圆线材轧制程序表

生产∮8mm光圆线材时,在表2(∮10mm光圆线材轧制程序表)的基础上,精轧机增加第21、22架,减定径机组TMB1和TMB2更换孔型。

仍以∮10mm规格为例,在预精轧、精轧机生产光圆和盘螺两类产品使用同孔型轧制以达到减小换辊工作量的目的,需要解决以下两个问题:

(1)生产盘螺产品时从传动比大的TMB1出成品。

(2)生产盘螺产品时预精轧、精轧机采用光圆线材的孔型系统。由于TMB2空过,该机组生产光圆的总延伸系数为1.05×1.078=1.132,故生产盘螺时精轧机20架料型比生产光圆时小,需要对精轧机和预精轧机重新进行料型分布,使之同时满足盘螺产品的工艺要求。

4 优化方案

将常轧规格∮8mm和∮10mm的精轧机孔型进行统一,简化换辊操作。新设计的盘螺轧制工艺参数以同规格光圆线材的预精轧、精轧机孔型为基础进行优化。以∮10mm盘螺为例,优化后的轧制程序表见表3。

同理,∮8mm盘螺在同规格光圆线材的轧制工艺基础上进行优化配置。

生产实践表明,盘螺和光圆线材两类产品在精轧机实行共用孔型优化后,倒换规格和工艺调试时间由6小时缩短为3小时以内,不但大幅度降低了换辊工作量,提高了作业率[3],减小了调整难度,降低了劳动强度,同时减少了辊环储备量,避免了资源浪费。

表3 ∮10 mm盘螺优化后的轧制程序表

5 效果评价

盘螺和光圆线材两类产品在精轧机实行共用孔型优化后,实现了∮6.5mm~∮12mm光圆线材和∮8mm~∮10mm盘螺产品在预精轧、精轧机组的同孔型轧制,增加了孔型的共用性,降低了换产品的调整难度,减小了倒换规格对生产的影响,同时降低了操作人员的劳动强度,提高了生产效率。

6 结语

攀钢集团攀枝花金属制品有限公司高速线材生产线投产初期通过工艺优化,未增加任何费用,实现了盘螺和光圆线材两类产品预精轧、精轧机孔型和辊环共用,减少了产品倒换的损失,降低了辊环消耗,抓住了市场机遇,实现了当年投资、当年建成、当年赢利。