TZM合金的制备及焊接工艺

(西安汽车科技职业学院,陕西 西安 710000)

1 粉末冶金方法制备TZM合金

1.1 混料工艺

a.粉末量的计算。Ti和Zr以氢化物形式加入,目的是提高它们在烧结过程中的化学活性,以利于生成强化相。TZM合金各元素的质量百分比为0.5%TiH2,0.08%ZrH2,0.03%C,余量Mo。预制板坯的质量为1000g。

b.TZM合金粉料的混合。采用球磨法进行原料颗粒细化和粉末混合。球磨设备以及参数如下:

球磨方法:磨桶内先放入50g钼粉,再放入小球,之后将氢化钛粉末0.5g、氢化锆粉末0.08g及石墨粉末0.03g和剩余49.39g的钼粉加入磨筒,放置在球磨机上进行球磨,球磨时间为四小时。

在混合原料的制备过程中,球磨机的工作原理是当尼龙桶转动时,装在尼龙桶内的磨球和被研磨物料在摩擦力和离心力的作用下随尼龙桶旋转至一定高度,然后自动落下,对尼龙桶内物料产生冲击和磨削作用而将物料磨碎[1]。

1.2 压坯工艺

压制成形是粉末冶金工艺过程中的重要工序之一。

本试验粉末压制成形方法以及压制过程中的工艺参数如下:

压制方法:单向压制;预制板状试样的尺寸:143.12mm×59.2mm×12.2mm;压力机选择:YJ3000型万能液压机;加压延时:3s;泄压延时:3s;压坯压力:350Mpa。

1.3 烧结工艺

烧结目的是使粉末颗粒间产生冶金结合,即使粉末颗粒之间由机械啮合转变成原子之间的晶界结合。

a.烧结设备及参数

烧结设备:中频感应烧结炉;型号:HM3002;烧结方式:固相烧结;功率:160KW;炉体尺寸:Φ400×600;烧结保护气氛:氢气。

b.烧结工艺路线

84g·mol-1×xmol+106g·mol-1×ymol=13.7g,58.5g·mol-1×(xmol+2ymol)=11.7g,联立解得:x=0.1,y=0.05,则 NaHCO3的质量为0.1 mol×84g·mol-1=8.4g,NaHCO3的质量分数为。

①将冷压所得的坯料,放入中频感应烧结炉的炉膛内;②室温下,向中频感应烧结炉通入纯度为99.99%的氢气,通气时间为2h,目的是排除中频感应烧结炉中的空气;③打开中频感应烧结炉的电源,设定好烧结温度,升温到设定温度后记录时间;④烧结完成后,试样随炉冷却。

2 TZM合金板材的轧制

轧制是TZM合金板材生产过程的重要工序,该工序不但要完成几何形状的变化,还要完成烧结态向加工态的组织转变,从而改变板材的力学性能和工艺性能,为后续加工奠定良好的基础。

TZM合金板坯开坯温度是1250~1350℃。横轧在板料退火后进行,目的是降低方向性,横轧加工率控制在40%~45%。

(1)轧制设备及参数

二辊轧机:Φ450×550;

氢气气氛保护炉:400×1300;

液压剪床:QC12Y-12×2000。

(2)轧制工艺

图1 TZM合金板材轧制工艺流程图

第一火次轧制变形量为37%,后面轧制温度略低。最后两个火次交叉轧制,沿长度方向轧制到需要的板宽,再将板材旋转90度,沿垂直于板坯长度方向进行轧制,直至达到指定的2.5mm厚度。经轧制后TZM合金板材尺寸约为316mm×130mm×2.5mm。

3 TZM合金板材的钨极氩弧焊工艺

获得优质的焊接接头是焊接工艺过程的关键,必须选用适当的焊接方法、焊接参数以及协调影响焊接质量的其他因素,从而最大限度发挥TZM合金的可焊性。试验中,我们选择钨极惰性气体保护焊(钨极氩弧焊)的焊接方法。

3.1 焊接工艺参数

焊接设备:WSEM300焊机

试验采用直流正接电源对焊方式,对接接头间的间隙1mm。在试验板(与工件材质相同)上引燃电弧后并保持不动,待电弧燃烧5s~10s灭弧,然后检查熔化焊点周围有无明显光亮的圆圈。光亮清晰,说明气体保护效果越好或者利用颜色观察法,在试验板上焊接,焊后观察焊缝表面的氧化色,以鉴别气体保护效果。

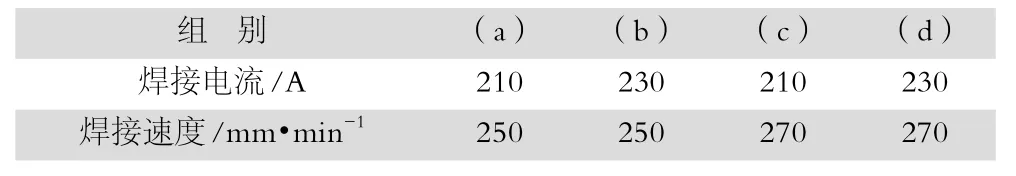

表1 氩弧焊主要工艺参数

3.2 焊后试样X射线探伤照片分析

X射线的波长为0.001~0.1nm,当射线通过被检验物体时,物体中有缺陷的部位与无缺陷部位对射线的吸收能力不同,一般情况是透过有缺陷的部位的射线强度高于无缺陷部位的射线强度,由于被检验物体的射线强度的差异的存在,而引起射线透过工件后的强度差异,使缺陷能在射线底片或X光电视屏幕上显示出来,由此判断被检验物体中是否存在缺陷。

从X射线探伤照片可以看出,(a)试样的焊缝成型较好;(b)试样出现了纵向裂纹;(c)试样的焊缝成型较差;(d)试样有轻微的咬边现象。

试样(b)的纵向裂纹是焊接电流过大引起的,当焊接电流较大时,晶粒主轴的成长方向就越接近垂直于焊缝的中心线,易形成脆弱的结合面,当结晶继续进行时,晶粒不断增多,且不断长大。在这种情况下,由于液态金属少,在拉伸应力作用下所产生的微小缝隙无法填充,故在固液状态下金属的塑性极小,致使其产生纵向裂纹。

试样(c)成型较差,这是由于焊接速度过快造成热量不够,焊接件未被焊透导致在焊接过程中形成了气孔缺陷。

试样(d)的咬边现象是由于焊接电流过大导致焊件被熔化去一定深度,而填充金属又未能及时填满引起的。咬边减小了母材接头的工作截面,从而在咬边处造成应力集中。

4 结语

综上所述,(a)组参数(焊接电流为210A,焊接速度为250mm·min-1)焊接的试样最为合理,无明显缺陷。选用此组参数焊接试样,并将其用线切割加工成拉伸测试试样。

[1]车月明,张华俊.焊接结构中常见缺陷的成因和防止措施[J].机械管理开发,2009,24(3):72~74.