真丝织物中温堆置精练技术研究

岳冲冲,沈一峰,宋 顺,蔡 香,秦 寒(浙江理工大学 材料与纺织学院、丝绸学院,浙江 杭州 310018)

真丝织物多采用挂练方式进行沸煮精练,其能耗高,污染大[1],且挂练生产对工艺控制要求比较严格,稍有不当就会产生吊攀印、脱胶不匀等问题;少数采用卷练工艺,具有浴比小、助剂消耗低、设备占用空间小等优点,但高温多道数有张力的加工,容易使练后织物出现手感差、毛效低等问题,因此,课题组研究了常温堆练的工艺技术[2],并在丝/棉织物的精练上取得了很好的效果,但工艺时间长。基于此,本文研究开发了真丝织物中温堆置精练技术,从助剂用量、工艺因素等方面展开探索。

1 实验部分

1.1 实验材料和实验仪器

1.1.1 实验材料

真丝素绉缎生坯(杭州余杭兴隆绸厂)。

1.1.2 实验药品

泡花碱(工业级,杭州明成化工有限公司)、双氧水(工业级,杭州明鑫双氧水有限公司)、碳酸钠(分析纯,杭州高晶精细化工有限公司)、无水氢氧化钠(工业级,杭州高晶精细化工有限公司)、碳酸氢钠(工业级,杭州高晶精细化工有限公司)、代用碱DM(工业级,杭州明成化工有限公司)、耐碱精练剂MC(工业级,杭州明成化工有限公司)、双氧水活化剂NOBS(分析纯,杭州高晶精细化工有限公司)、漂白活化剂TAED(分析纯,杭州高晶精细化工有限公司),精练剂HS(工业级,浙江华晟化学制品有限公司)、净洗剂209(工业级,杭州明成化工有限公司)、精练剂MQ(工业级,杭州明成化工有限公司)、精练剂KF(工业级,浙江科峰化工有限公司)、精练剂ZJ-CH(工业纯,广州庄杰化工有限公司)。

1.1.3 实验仪器

HH-8数显恒温水浴锅(金坛市普瑞斯机械有限公司),WSB-2数显白度仪(上海平轩科学仪器有限公司),YG065H电子式织物强力机(莱州市电子仪器有限公司)。

1.2 实验方法

基本工艺流程:配置工作液 → 浸渍(带液率90%~100%左右)→ 堆置(50℃*5h) → 热水洗(90℃*20min)→复漂(85℃*30min,双氧水6g/L,泡化碱2g/L)→热水洗(90℃*20min)→冷水洗→ 烘干。

1.3 测试方法

(1) 白度的测定

按照《GB/T9327-1999纺织品 白度测定方法》测定,记录蓝光白度。

(2)毛细效应的测定

按照《FZ/T01071-2008纺织品 毛细效应测定方法》测定,记录30min时的毛效。

(3) 练减率的测定

(1)

式中M0—试样脱胶前干质量,g;

M—试样脱胶后干质量,g。

(4) 断裂强力保留率%的测定

按照《GB/T 3923.1-2013 纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定》 “条样法”测定织物的断裂强力。

(2)

式中F0—精练前织物的断裂强力,N;

F—精练后织物的断裂强力,N。

2 真丝中温堆置工艺中助剂的选择

2.1 碱剂的选择

丝胶可以在碱性溶液中膨化溶解,还能与碱反应生成蛋白质盐,从而提高其溶解性,便于进一步去除丝胶,但碱浓度过高易引起织物强力下降等问题[3],因此,要控制碱剂用量。

实验探索了常用的碱剂氢氧化钠、碳酸钠、碳酸氢钠、代用碱DM等助剂的精练效果。研究发现,氢氧化钠在精练中效果比较好,但精练效果不稳定。分析认为,在精练过程中,溶液的pH值会不断降低,导致脱胶不匀的现象。因此,实验采用具有缓冲效果的代用碱DM和氢氧化钠配合使用进行精练[4]。在工作液中加入缓冲液(代用碱DM等),可以达到均匀脱胶的目的。

2.2 精练剂的选择

真丝脱胶过程中精练剂会直接影响精练的效果。精练剂大多为表面活性剂类的复合精练剂,由于表面活性剂具有润湿,分散和去污等作用,在促进碱脱胶的同时,能提高精练织物的毛效、改善织物的手感[5]。

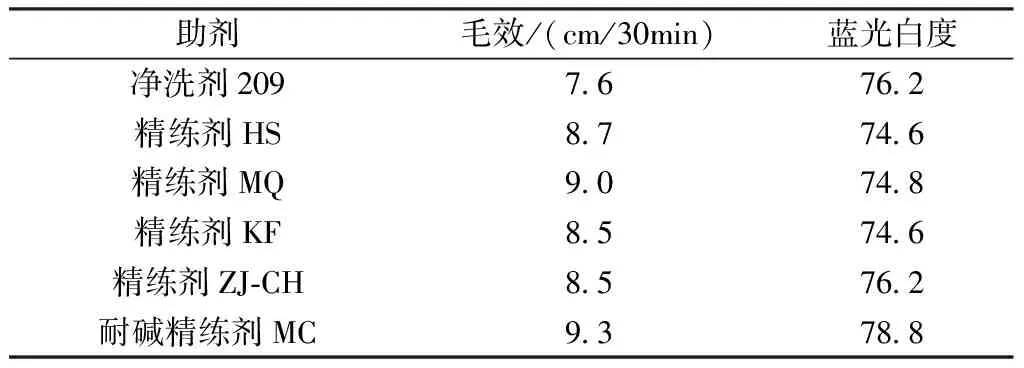

为了研究精练剂对精练效果的影响,按照1.2实验方法用市售的6种精练剂做实验,结果如表1所示。

表1 不同精练剂的精练效果

由表1可以看出,经耐碱精练剂MC精练后的丝织物比其它几组精练剂的精练效果要好的多。因此,采用耐碱精练剂MC来配置工作液。

2.3 其他助剂的选择

(3)

(4)

(2)漂白活性剂:提高前处理效果,减少堆置时间,提高操作灵活性。实验选用双氧水活化剂NOBS(壬酰氧化苯磺酸酯)和漂白活化剂TAED(四乙酰乙二胺)进行探索研究。

3 结果与讨论

3.1 中温堆置工作液

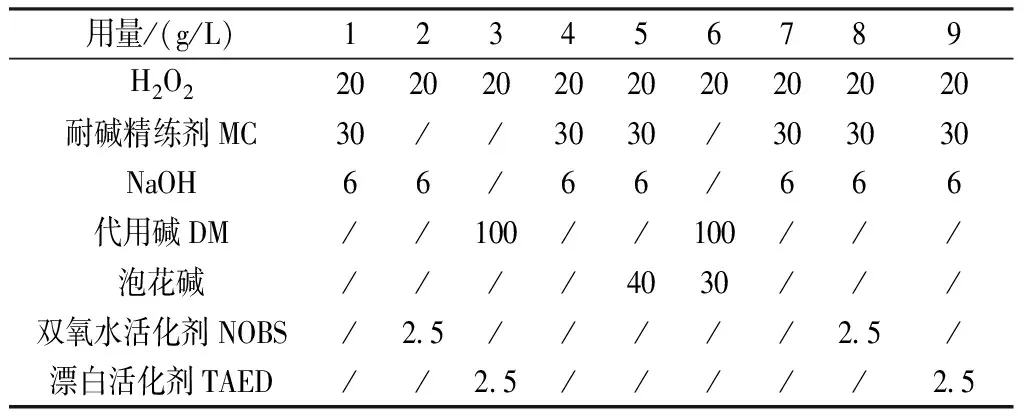

综上所述,真丝精练需要用到双氧水、耐碱精练剂MC、氢氧化钠、代用碱DM、泡花碱、双氧水活化剂NOBS、氧漂活化剂、漂白活化剂TAED,进一步设计了不同工作液配方进行中温堆置,工作液的组成如表2所示。

表2 工作液配方

按上述工作液配方精练后真丝织物的练减率均在23%以上,基本满足染色面料需求,但织物白度,距常规练漂织物尚有一定差距,不能满足印花面料的需求,手感略硬。分析认为,氧漂稳定剂、泡花碱、双氧水活化剂NOBS和漂白活化剂TAED在中温堆置精练工艺中基本无作用。因此,下面以蓝光白度和毛效作为精练效果的评定指标,对工作液配方中的助剂用量和堆置温度、堆置时间做进一步的研究。

3.2 工艺因素对精练的影响

3.2.1 碱用量对精练的影响

如上所述,碱剂在真丝精练过程中有着很大的作用。因此,实验研究了氢氧化钠和代用碱DM不同配比下处理真丝织物,其精练效果如表3所示。

表3 碱用量对精练效果的影响

由表3可以看出,碱剂对精练效果的影响非常大,氢氧化钠用量6g/L时,精练织物白度和毛效满足需求。代用碱DM主要起辅助作用,用量在40~60g/L之间均可,对蓝光白度和毛效影响不大。从经济的角度来看,氢氧化钠用量6g/L,代用碱DM用量40g/L较好。

3.2.2 双氧水用量对精练的影响

氢氧化钠用量6g/L,代用碱DM用量40g/L时,双氧水用量对精练效果的影响如表4所示。

表4 双氧水用量对精练效果的影响

由表4可以看出,双氧水用量对精练织物蓝光白度影响不大。但双氧水用量过高,会使织物的强力下降[6],因此在精练工艺中双氧水的用量也要在适当的范围内。实验发现,双氧水用量控制在40g/L左右时,织物的蓝光白度较好,但与双氧水用量在20g/L时相比提高不明显,因此双氧水用量选择20g/L。

3.2.3 耐碱精练剂MC用量对精练的影响

在氢氧化钠用量6g/L,代用碱DM用量40g/L,双氧水用量20g/L时,耐碱精练剂MC对精练效果影响如表5所示。

表5 耐碱精练剂MC用量对精练效果的影响

由表5可以看出:耐碱精练剂MC对毛效的影响很大,耐碱精练剂MC对提高织物毛效效果明显。综合考虑,耐碱精练剂MC用量30g/L比较适宜。

综上,工作液配方为:氢氧化钠用量6g/L、代用碱DM用量40g/L、双氧水用量20g/L、耐碱精练剂MC用量30g/L。

3.2.4 堆置时间对精练的影响

在上述工作液配方下,研究堆置时间对精练的影响,其结果如表6所示。

表6 堆置时间对精练的影响

由表6可以看出:堆置时间的对精练效果的影响不是很大,堆置时间对蓝光白度,毛效,手感的影响几乎可以忽略不计,从实验的稳定性和精练效果考虑,选择精练时间为5h。

3.2.5 堆置温度对精练的影响

在上述工作液配方下研究堆置温度对精练效果影响,其结果如表7所示。

表7 堆置温度对精练效果的影响

由表7可以看出:堆置温度40℃,精练后织物蓝光白度,毛效略差;堆置温度50℃和60℃蓝光白度、毛效相差不大。从节约能源角度来看,堆置温度定为50℃最为适当,因此实验选定堆置温度为50℃。

3.3 堆置后织物的基本性能

中温堆置优化工艺为:配置工作液(氢氧化钠用量6g/L,代用碱DM用量40g/L,双氧水用量20g/L,耐碱精练剂MC用量30g/L )→ 浸轧(带液率90%~100%左右)→ 堆置(50℃*5h) →热水洗(90℃*20min)→复漂(85℃*30min,双氧水6g/L,泡化碱2g/L)→热水洗(90℃*20min)→冷水洗→ 烘干,采用优化工艺堆置后织物的基本性能与常规练漂织物的基本性能对比结果如表8所示。

表8 不同工艺精练后织物的基本性能

由表8可以看出,中温堆置精练织物脱胶率、蓝光白度与和高温练漂织物相当,织物毛效略有下降,但是断裂强力保留率提高较大。

4 结论

(1)真丝织物中温堆置工艺中,碱剂采用氢氧化钠和代用碱DM配合使用;氧漂稳定剂、泡花碱、双氧水活化剂NOBS和漂白活化剂TAED在中温堆置精练工艺中基本无作用。

(2)真丝织物中温堆置的优化工艺为:配置工作液 (氢氧化钠用量6g/L,代用碱DM用量40g/L,双氧水用量20g/L,耐碱精练剂MC用量30g/L )→ 浸轧(带液率90%~100%) → 堆置(温度50℃,时间5h) →热水洗(90℃*20min)→复漂(85℃*30min,双氧水6g/L,泡化碱2g/L)→热水洗(90℃*20min)→冷水洗→ 烘干。此时精练织物蓝光白度可达80,毛效达到10cm/30min。

[1] 王济强, 陈胜捷, 钱灏,等.真丝绸织造与印染技术发展对比研究(四)[J]. 上海丝绸, 2013(4):6-35.

[2] 王景景, 沈一峰, 陈国洪,等.丝/棉织物冷轧堆前处理工艺探讨[J]. 丝绸, 2011,48(9):9-12.

[3] 吴红玲, 蒋少军. 蚕丝精练工艺探讨[J].江苏丝绸, 2000(5):5-8.

[4] 周宏湘. 真丝绸染整新技术[M].北京:中国纺织出版社, 1997:24-32.

[5] 薛士杰,王柱. 天然有色蛋白质纤维的漂白工艺探讨[J].北京纺织,2003, 32(3):41-43.

[6] 周宏湘. 真丝绸染整新技术[M].北京:中国纺织出版社,1997.24-32.