基于混合励磁的快速分闸制动器动态特性研究

张振川,陈家新

(东华大学 机械工程学院,上海 201620)

电磁制动器是一种将主动侧扭力传达给被动侧的连接器,可以根据需要进行制动或切离。因其采用电磁力来动作,故被称为电磁制动器[1]。电磁制动器具有响应时间快,结构简单等优点,广泛运用在火箭电机或者电锭细纱机等需要快速制动的场合,对电磁制动器的研究具有十分重要的意义。缩短电磁制动器的制动时间,延长其使用寿命以及提高工作效率等,都是在制动器设计过程中需要特别关注的[2]。

传统的电磁制动器多采用弹簧结构来控制制动与释放[3],在制动器释放的过程中需要克服很强的弹簧力,因此制动时间长,限制了制动器的工作效率。文中介绍了一种利用永磁体的吸力来保持制动的制动器,在通电时只需要克服永磁体的吸力即可完成快速释放的过程[4]。其动态响应时间更快,极大地提高了火箭电机的工作效率[5]。

1 电磁制动器设计思路

火箭电机或者电锭细纱机中对制动器分闸的时间要求很高,采用永磁体代替弹簧机构可以大大缩短制动器的分闸时间,提高对火箭电机或者电锭细纱机的控制效率。另外,制动器在结构上针对空心轴电机设计,电机的整体集成更加方便。

由于采用永磁体来完成电机的制动,制动器中不需要加入弹簧,在制动器制做的过程中不需要留弹簧口,增大了动铁片的工作面积,有利于电机制造以及批量生产[6]。

在分析电磁制动器等效电路时,需要考虑涡流效应、畴壁运动、磁退效应与不规则损耗等多种因素[7]。电磁制动器的等效电路模型由固定电阻、可变电阻、线圈自感等模块构成。通过磁路分析其模块的串并联结构,得到等效电路图后,根据电路图推算出制动器的电流、电感以及磁通的计算公式,再根据磁通与制动器的工作面积得到制动器输出的力[8]。根据得到的制动器吸力公式,推算出电磁吸力与电流、电感之间的关系[9]。由此,可以搭建电磁制动器的Matlab Simulink模型[10],得到制动器的电感、电流、行程和输出力与时间的曲线,得到电磁制动器的动态响应模型。由电磁制动器的动态响应模型分析制动器结构的合理性[11]。

根据电磁制动器的基本尺寸,在Solidworks上建立模型,并将模型在ANSOFT Maxwell上进行电磁制动器的静态仿真[12]。把仿真结果与解析法计算的结果做比较,进行制动器网格化分析,加入外加电流后得到电磁制动器的整体磁密、磁通路径等,并在制动器工作气隙中画线,得到制动器的气隙磁密。模拟仿真是新型电磁制动器结构设计中的重要环节之一,仿真结果与解析法计算结果相匹配则表示电磁铁的设计是可行的。

2 电磁制动器整体方案确立

2.1 电磁制动器的结构及工作过程

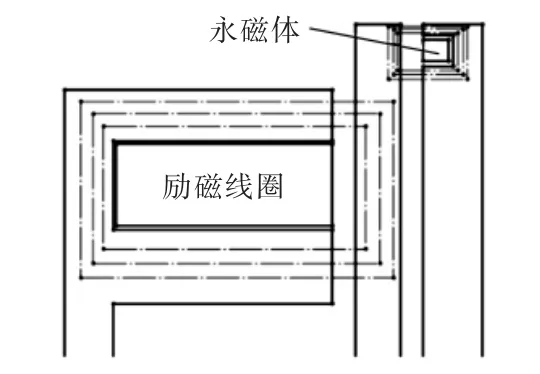

图1为一款利用Solidworks绘制的螺旋管电磁铁结构爆炸示意图。其中,下端盖、动铁芯和静铁芯均由软磁材料制成;磁钢为钕铁硼永磁体,嵌入静铁芯的导轨之中,如图2所示。由图1可见,该电磁铁具有2种励磁方式,一种是电磁励磁,另一种是永磁励磁,它结合了2种主流电磁铁的特点,取消复位弹簧而采用永磁体的复位机构。

图1 制动器的组成Fig.1 Brake composition

图2 磁钢与静铁芯导轨装配图Fig.2 Assembly drawing of magnetic steel and static iron core guide

电磁制动器的工作过程如下:当线圈通电后,动铁芯在克服永磁体的吸力后脱离制动片,完成分闸过程。由于在分闸过程中,永磁体产生的吸力随着分闸距离的加大而逐渐减小,克服了弹簧复位机构的制动器恰在分闸过程中弹簧阻力逐渐增大而影响分闸速度的缺点,分闸过程动态特性因此得到显著的提高。当线圈断电后,线圈产生的磁场逐渐减小至零,动铁芯在永磁体的作用下,恢复到制动状态。为避免2种励磁回路的耦合,尽量减少相互间的磁干扰,磁路的设计采取了解耦方式,其实现方式如图3所示。由图可见,永磁磁路在外圈,电磁线圈产生的磁路在内圈。该解耦磁路可以降低彼此的干扰,在简化设计的同时减小了漏磁带来的制动阻力,更有利于改善制动过程的动态特性。电磁铁的剖视图和电磁铁实物照片如图4所示。

2.2 电磁制动器的等效电路

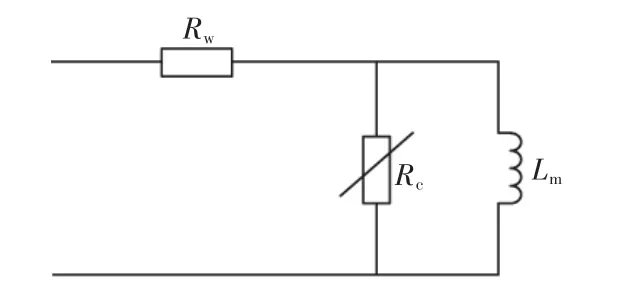

一般的电磁制动器模型由电感、电阻2个模块组成,可分为线圈绕组Rw,磁退Rc与等效电路的电感Lm三部分,如图5所示。

图3 解耦磁路Fig.3 Decoupling magnetic circuit

图4 电磁制动器Fig.4 Electromagnet brake

图5 基本电路模型Fig.5 Basic circuit model

制动器的等效电路由线圈绕组、磁退、绕组电感三部分组成。另外,由于在制动器的磁通路径中有各个部件的阻抗,以及动铁芯在吸合以前有气隙阻抗。气隙阻抗与部件的阻抗(包括动铁芯的阻抗与外壳部件的阻抗)可以考虑为串联阻抗,所以Rw可以理解为这些阻抗的串联,Lm为差动电感L(i)。

2.3 摩擦制动片的设计

摩擦制动片是电磁制动器中的重要部件之一。摩擦片的材料主要有以下2种:①石棉 其摩擦系数约为0.35,价格低,制作方便。因其会污染环境,危害人身健康,早期虽有所使用但目前已很少用于制动器中。②目前市售的制动器材料多为非石棉材料,其种类很多,见表1。

表1 制动器非石棉材料Tab.1 Non asbestos material for brakes

非石棉材料的摩擦系数相差不大,并且满足有关制动器的工作温度、疲劳强度以及使用期限的设计条件,最终考虑摩擦片的价格因素,选择了半金属摩擦材料用于制作电磁制动器摩擦片。

一般非金属材料的剪切应力极限均可以达到100 MPa,而制动器摩擦力作用下的剪切应力一般不超过15 MPa。因此半金属摩擦材料足以满足剪切强度要求。

3 永磁体与电磁体磁路的相互影响

在现有电磁制动器结构的基础上,确定制动器的尺寸和电压。在安匝数相同的情况下,分别计算2种电磁铁在同样气隙长度下的静态吸力。额定电压为20 V直流电压,稳态电流为4 A,安匝数为400(考虑磁滞,瞬态电流为20 A)。

3.1 稳态时磁铁吸力与磁密分析

在电磁制动器合闸的状态下,需要180 N以上的力来保持制动,采用永磁体合闸可以保证合闸的稳定性,使之不会受到弹簧疲劳损耗等因素的影响。

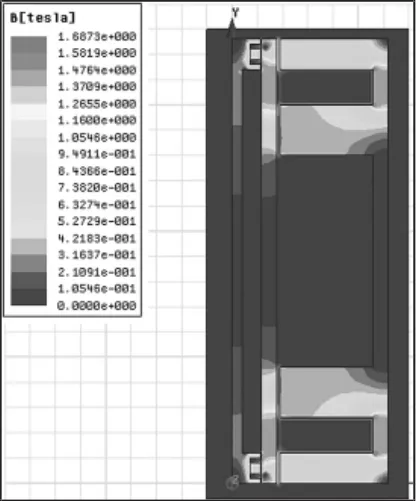

为了减小磁漏,永磁体与上下两端工作长度为1 mm;选择气隙大小为0.3 mm。采用ANSOFT仿真建模,得到的结果如图6所示。根据得到的力矩及相应长度,可计算出ANSOFT吸力为686.11 N。

图6 制动器永磁体部分磁密分布Fig.6 Magnetic density distribution of the brake permanent magnet

由图7所示制动器永磁体部分气隙磁密可见,永磁体用于制动器,可以满足合闸时力的要求。

图7 制动器永磁体部分气隙磁密Fig.7 Air gap magnetic density of brake permanent magnet

3.2 分闸时线圈吸力与磁密分析

线圈分闸时对动铁芯的吸力应大于186 N,考虑安全裕量,吸力越大越能保证分闸的稳定,并可以加快分闸的时间。分闸时由于动铁芯往线圈方向移动,并且离永磁体越来越远,所以分闸时做加速运动,分闸响应效率相比与弹簧会有很大的提高。

窗口面积为130 mm2,而所选用的导线面积为0.8 mm2,经过计算得到的安匝数为400。

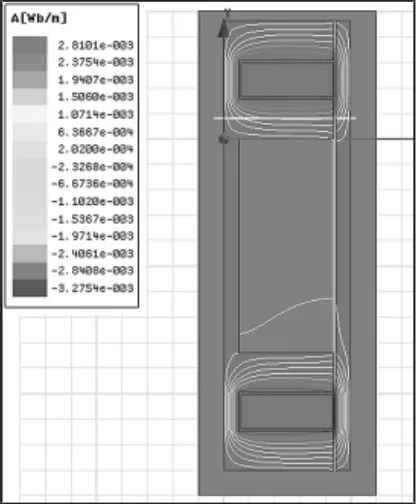

ANSOFT建模如图8和图9所示。ANSOTF仿真后,得到的ANSOFT吸力为2308.3 N。

图8 制动器线圈部分磁密Fig.8 Magnetic density of brake coil

图9 制动器线圈部分整体磁力线分布Fig.9 Distribution of the whole magnetic line in the brake coil

永磁体在分闸时的力为242.37 N,可以启动分闸,并且分闸过后的力不断增大,从而大大缩短了分闸的时间,如图10所示。由此可见,提高制动器的效率对分闸时间要求很高的火箭电机或者纺纱机械具有十分重要的意义。

图10 制动器线圈部分气隙磁密(xy部分Ⅱ)Fig.10 Air gap magnetic density of brake coil

4 电磁制动器的优化设计与静态仿真

4.1 问题提出及优化设计的理论依据

制动器的耐磨损一直是比较棘手的问题。制动器在工作过程中的不均匀磨损,是这一现象最主要的原因。摩擦片滑动摩擦力大小与电磁吸力成正比,因此其磨损程度与电磁力也成正比。当制动器通电时,外侧的线速度大于内侧,所以外侧比内侧更容易发生磨损,造成制动片磨损不均匀以致制动器失效,从而影响电机的响应时间。

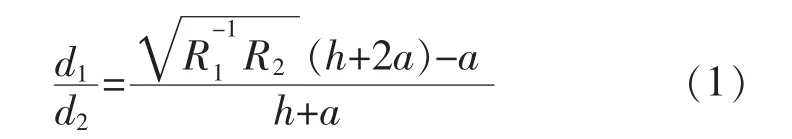

文中的电磁制动器为轴对称。根据电磁线圈工作时的吸力F=B2S/μ,改变内外侧的有效工作面积S,可以改变内外侧的吸力F。当内侧有效工作面积大,外侧有效工作面积小时,内侧电磁吸力变大,从而制动器的内外侧磨损平衡。

4.2 结构改进方案

以磨损速度正比于F,v为条件,默认工作时制动器的磁通不饱和。电磁体的外半径为R1,内半径为R2,外侧磁路等效截面积为S1,内侧磁路等效截面积为S2,制动器的内侧、外侧等效宽度d1和d2的关系为

磁路不对称,d2>d1,因此内侧磁阻小于外侧磁阻,故磁通内侧大于外侧,磁密同样也是内侧大于外侧。电磁力与磁密的平方成正比,与接触面积成正比。内侧的电磁力大于外侧,而内侧的相对摩擦速度小于外侧,从而得到不对称磁路可以满足F1v1=F2v2,进而达到磨损均匀的目的,延长电磁制动器的寿命。

4.3 静态仿真比较

电磁铁结构优化完成后,对电磁铁的整体结构用模型进行合理性分析。

文中制动器采用永磁机构,与电磁体机构形成了2个磁场回路,因此必须考虑电磁回路与永磁体磁场的相互影响。在此,使用了ANSOFT的仿真软件模拟电磁场,加入相关参数后建立模型,得到电磁制动器的静态仿真结果。

通过仿真可得,在分闸开始过程中的吸力F=603.5×0.11 N=66.385 N。其方向为X轴正向,在分闸过程开始时分闸力可以达到66.4 N,动铁芯的质量约为108 g,所以制动器制动过程的初始加速度a=66.4÷0.108 m/s2=614.8 m/s2。制动器制动过程几乎不会受到磁场相互干扰的影响。其中磁密分布与磁路走向如图11和图12所示。

图11 制动器整体磁力线分布Fig.11 Distribution of the whole magnetic line of the brake

图12 制动器整体磁密分布Fig.12 Distribution of the whole magnetic density of the brake

由图11和图12可见,永磁体与电磁体的磁力线与磁密不会相互干扰,永磁体作为保持装置结构是合理的。

5 动态特性研究

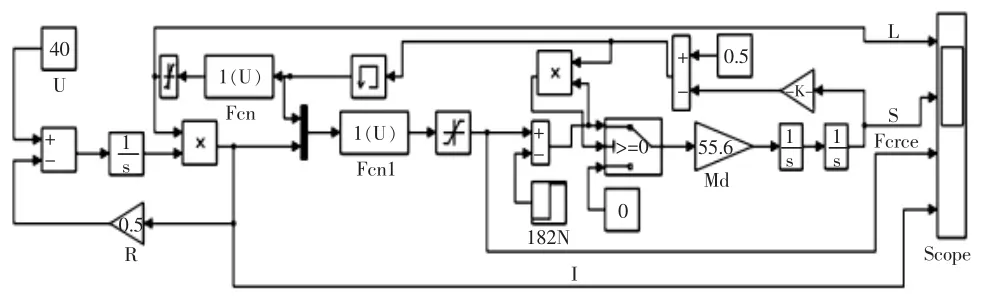

采用Matlab的Simulink模块搭建电力电子模型和机械模型,方法如下:①拟采用叠装工艺降低动态涡流损耗;②采用场路结合模型方法建模。图13为基于Matlab的电磁铁动态仿真模型,模型中的电感参数和力,可用电磁场有限元数值分析方法求得,电阻通过欧姆定律计算,在此温升为60°。

函数Fcn1用于电磁铁线圈计算电感,函数Fcn2用于计算电磁铁出力。电阻R=0.5 Ω,电压U=40 V。

图13 基于Matlab的制动器动态仿真模型Fig.13 Simulation model of brake based on Matlab

为了便于指示出力-位移、电感-位移以及吸合时间,此模型暂时不考虑永磁体的作用,主要依据电感与位移以及力与电流、位移的关系搭建模型。

在不考虑磁通饱和的情况下,电感L与W的关系为L=Ws/μ0,式中,W为电枢绕组匝数,s为位移,μ0为真空磁导率。其中F与I和L的关系为F=(L/I)2,得到的仿真结果如图14所示。

图14 启动过程特征Fig.14 Starting process characteristic

由图14启动过程可见,在不考虑永磁体的吸力减小的情况下,分闸的时间为1.2 ms,相比与原弹簧机构的时间大大缩短。通过动态分析可以看出,该制动器可以提高分闸效率,在对分闸有要求的火箭电机或者电锭纺纱机中,具有重要的应用价值。

6 结语

本文所提出的快速分闸制动器采用永磁体替代弹簧部件作合闸保持力,具有更高的分闸效率,响应时间更快;设计要求上较为简单,不需要考虑弹簧的选型,节约了设计成本;从加工条件看,便于生产制造,省去了弹簧的安装,提高了生产效率。从电磁制动器想法的提出到加工制造过程,以及最后的静态与动态仿真模型,均验证了其可行性。该快速分闸制动器在火箭电机领域或者纺纱领域都有着十分广阔的应用前景。

参考文献:

[1]徐兴.电磁制动器电磁体优化设计及其制动控制电路[D].镇江:江苏大学,2006:12-16.

[2]赵祖虎.低空着陆缓冲制动火箭概述[J].航天返回与遥感,1995,16(2):13-18,40.

[3]沈榆如.线性直流比例电磁铁[J].低压电器,1991,21(2):38-41.

[4]周小擎.直流电磁铁的优化设计[J].华南理工大学学报:自然科学版,1994,22(5):138-146.

[5]巩建华.电磁制动器实时性能检测与故障预测研究[D].太原:中北大学,2015.

[6]侯永涛.汽车电磁制动器设计关键技术研究及集成平台构建[D].镇江:江苏大学,2008:12-17.

[7]Zhu J G,HUI S Y R.Discrete modeling of magnetic cores including hysteresis,eddy current and anomalous losses[J].Porc IEE-A,1993,140(4):317-322.

[8]李勇,崔友,陆永平.一种高速电磁制动器制动过程的动态特性分析[J].电工技术学报,2007,22(8):131-135.

[9]韩天宇.运载火箭姿态调整伺服电机过载分离机构开发研究[D].上海:华东理工大学,2014.

[10]刘飞.Matlab在电磁铁设计计算中的应用[J].低压电器,2004,34(7):8-10.

[11]孙成通,任好玲.常开式高速开关阀电磁铁的设计与性能仿真[J].机械设计,2009,26(6):10-13.

[12]费烨,张成杰,林闯.基于Ansoft的比例电磁铁建模与仿真[J].机械工程师,2014,42(9):74-76.