铬含量对Ni-10Al-xCr-0.6Y2O3合金高温抗氧化性能及室温力学性能的影响

,,,,,,

(广西大学,有色金属及材料加工新技术教育部重点实验室,南宁 530004)

0 引 言

高温合金是目前军用和民用航空发动机以及燃气轮机高温零部件不可替代的关键结构材料,其中镍基高温合金的使用最广、牌号最多、用量最大、地位最重要。

在镍基合金中添加铝能够形成稳定的保护性Al2O3膜[1],提高合金的高温抗氧化性能,而且铝还是强化相γ′相的主要形成元素[2]。在镍-铝系金属间化合物方面,我国开发出了独创的Ni3Al基体系[3],Ni3Al基合金具有抗氧化性好,室温加工硬化率和高温强度高等特点,是下一代高温合金[4]。但是,过高含量铝的添加会降低合金的力学性能,因此一般依靠生成Al2O3膜来提高高温抗氧化能力的合金都是三元或三元以上的合金。在镍基合金中添加铝的同时可添加一定含量的铬,这是因为:一方面,在γ′相强化的镍基高温合金中加入的铬,除了1/10左右进入γ′相以及少量形成碳化物外,其余大部分将溶解于γ相中形成固溶体,从而引起晶格畸变,产生弹性应力场,起到固溶强化作用;另一方面,铬在γ相基体中的一个重要作用是形成Cr2O3型氧化膜,从而提高高温合金的抗氧化性和耐腐蚀性能。因形成了γ-γ′相结构,镍铝铬体系合金的综合性能远高于单纯的镍铝二元合金的[5-9]。

此外,稀土氧化物(如Y2O3等)的添加可以促进铬或铝的选择性氧化,改善氧化膜与基体的黏结,提高氧化膜的强度和塑性,防止氧化膜开裂,阻缓氧的渗入,从而提高合金的抗氧化能力[10-15]。作者所在课题组前期已对Ni-10Al-yY2O3和Ni-5Al-yY2O3(y=0,0.2,0.6,1.0,质量分数/%,下同)合金进行了高温抗氧化性能研究,结果表明:Ni-10Al-yY2O3合金的高温抗氧化性能明显优于Ni-5Al-yY2O3合金的[16];Y2O3的添加能促进Al2O3的择优生长,增强氧化膜与基体的黏结性能,提高合金的高温抗氧化性能;在Ni-10Al-yY2O3合金中Y2O3最佳添加量(质量分数)为0.6%。

虽然国内外对镍铝和镍铝铬合金体系已有较多的研究,但对同时添加铝、铬和稀土氧化物合金的性能及这3种组分的协同作用研究鲜有报道。因此,作者在前期研究的基础上,通过加入不同含量的铬制备了Ni-10Al-xCr-0.6Y2O3(x为质量分数/%,下同)合金,研究了铬含量对此合金力学性能及高温抗氧化性能的影响。

1 试样制备与试验方法

试验原料为北京佳铭铂业有色金属有限公司生产的镍粉、铝粉、铬粉和氧化钇颗粒,其粒径分别为48,37,48,74 μm,纯度均超过99.7%。按照名义成分(质量分数/%)为Ni-10Al-xCr-0.6Y2O3(x分别为5,10,15,20)进行配料,添加一定量的无水乙醇后在XQM-2L型行星式球磨机上进行湿磨,采用不锈钢球,球料质量比为6∶1,混料时间为5 h。将球磨后的粉料用实验室自制的20 t粉末成形压力机压制成尺寸为12 mm×12 mm×3 mm的块状坯体和尺寸为43 mm×7 mm×4 mm的条状坯体,压制时添加少量聚乙二醇作为黏结剂和润滑剂,成型压力为550 MPa,保压时间为1 min。将压制成型的坯体在ZT-40-20型真空碳管炉中进行烧结,使用氧化铝坩埚并盖好坩埚盖子,参照合金相图和试烧结果确定烧结温度,分别取1 200,1 250,1 270 ℃,烧结时间为2 h,整个烧结过程的升温速率均为10 ℃·min-1,随炉冷却。烧结后,块状合金试样的尺寸为11.11 mm×11.12 mm×2.14 mm,条状合金试样的尺寸为40.60 mm×6.88 mm×4.35 mm。

在室温下使用WDW型万能材料试验机对条状合金试样进行三点弯曲试验,跨距为14.5 mm,下压速度为0.2 mm·min-1,测3个试样取平均值。采用AVH-5L型数显维氏硬度计测合金试样的硬度,载荷为9.8 N,保持时间为15 s,压头下压速度为0.2 mm·s-1,每个试样取7个点测试,去掉最大和最小值后取平均值。用4XC-MS型光学显微镜观察块状合金试样的显微组织。

选择1 270 ℃保温2 h烧结的块状合金试样,在SSX2-8-16型电阻炉中进行氧化试验,试验介质为静止空气,氧化温度为1 100 ℃,氧化时间分别为1,3,5,10,20,30,40,50,60,70,80,90,100 h。氧化前,在精度0.01 mg的电子天平上称取试样质量。在氧化1 h时,取出试样,在空气中自然冷却40 min后,称取质量,计算得到单位面积氧化质量增加值Δm;试样重新放回电阻炉中氧化2 h(即氧化时间3 h),取出冷却,称取质量,以此类推。用X′PertPRO型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,波长1.540 60×10-10m,管电压为40 kV,管电流为40 mA,扫描范围为10°~80°,扫描步长为0.026°,每步扫描时间为20 s。使用亚克力粉冷镶保护氧化膜,用5000#砂纸打磨,金相抛光机抛光,喷金处理后,利用S-3400N型扫描电镜(SEM)观察氧化膜表面及截面形貌,用附带的能谱仪分析其化学成分。

2 试验结果与讨论

2.1 合金的物相组成和显微组织

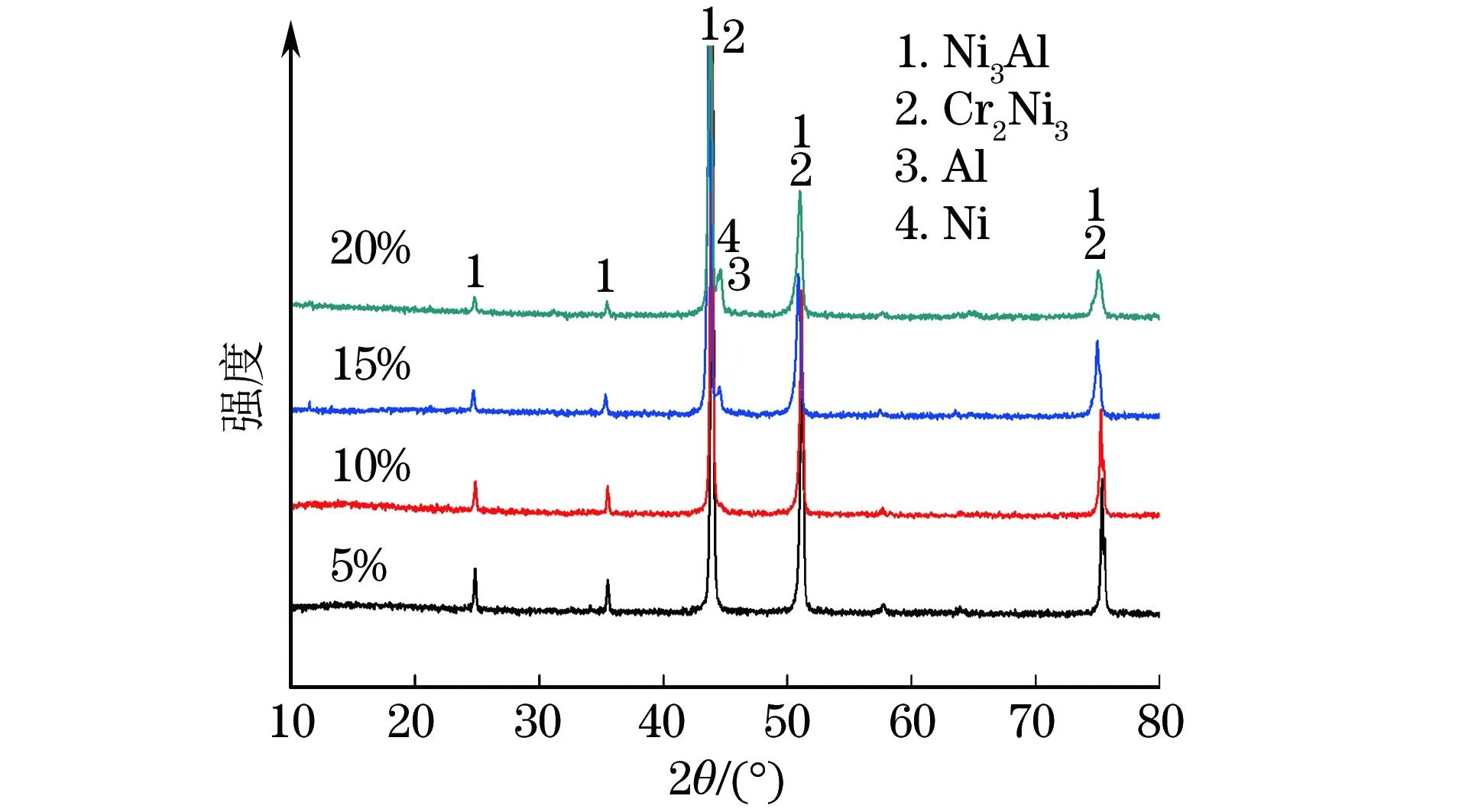

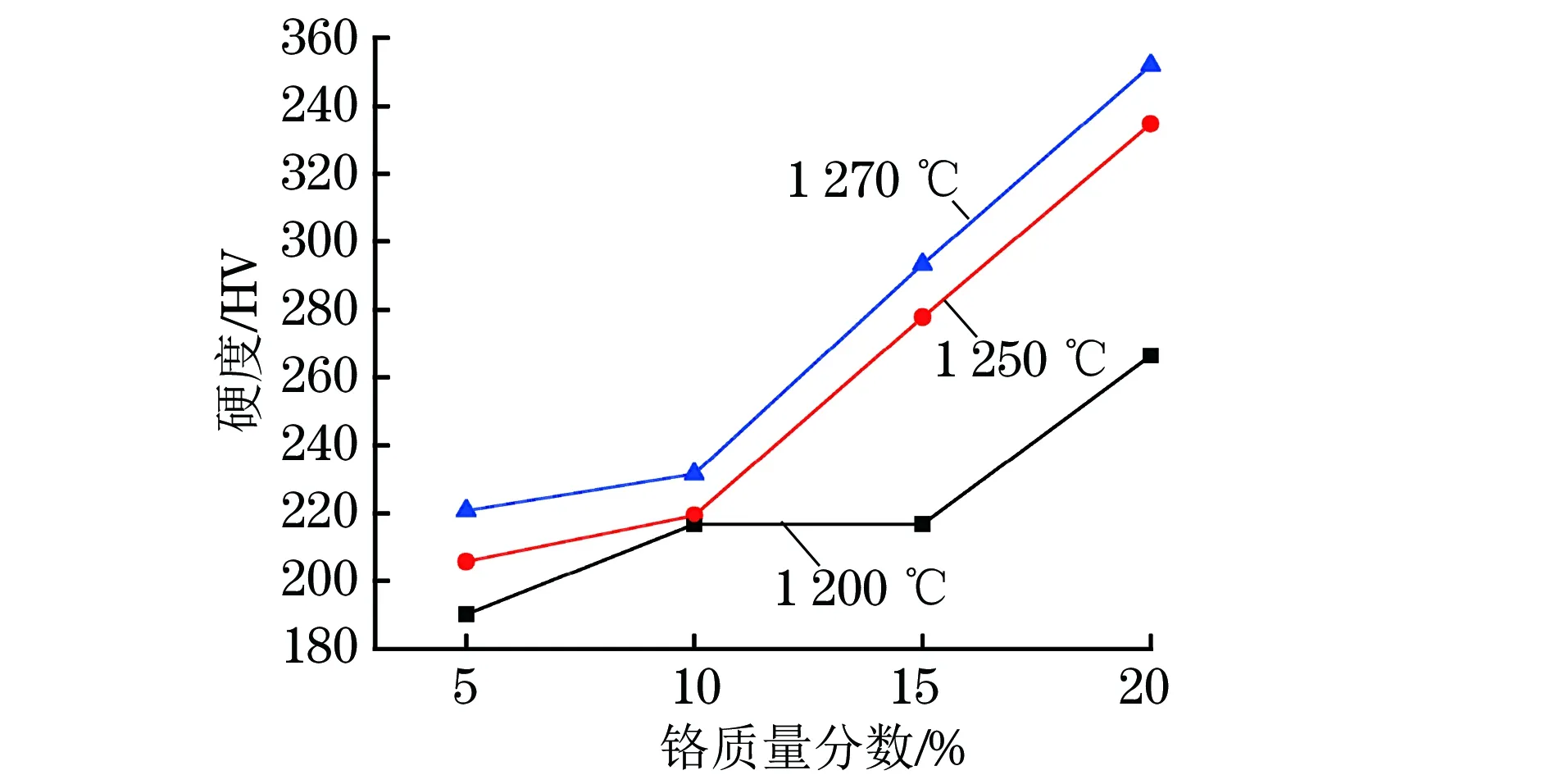

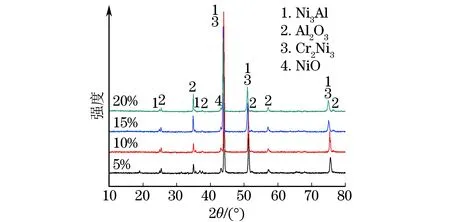

图1 在1 270 ℃烧结得到不同铬含量合金的XRD谱Fig.1 XRD patterns of alloys with different content of chromium after sintering at 1 270 ℃

由图1可以看出:在1 270 ℃烧结后,不同铬含量合金均形成了以Ni3Al和Cr2Ni3为主的基体相,基体相的衍射峰随着铬含量的增加而向小角度方向漂移,说明固溶到镍中的铬变多;不同铬含量合金中均未出现铬的衍射峰,说明烧结后试验合金中的铬几乎完全固溶到了镍中;铬质量分数为15%,20%的合金中均出现了少量镍和铝的衍射峰,铝的衍射峰强度随着铬含量的增加而增大,而铬质量分数为5%,10%的合金中没有出现铝的衍射峰,这是因为在相同温度烧结时,铬在镍中的固溶度远大于铝在镍中的[17],同时添加铝和铬时,铬会优先与镍形成固溶体,当铬质量分数达到15%时,试验合金中的铝只能部分固溶形成Ni3Al相。

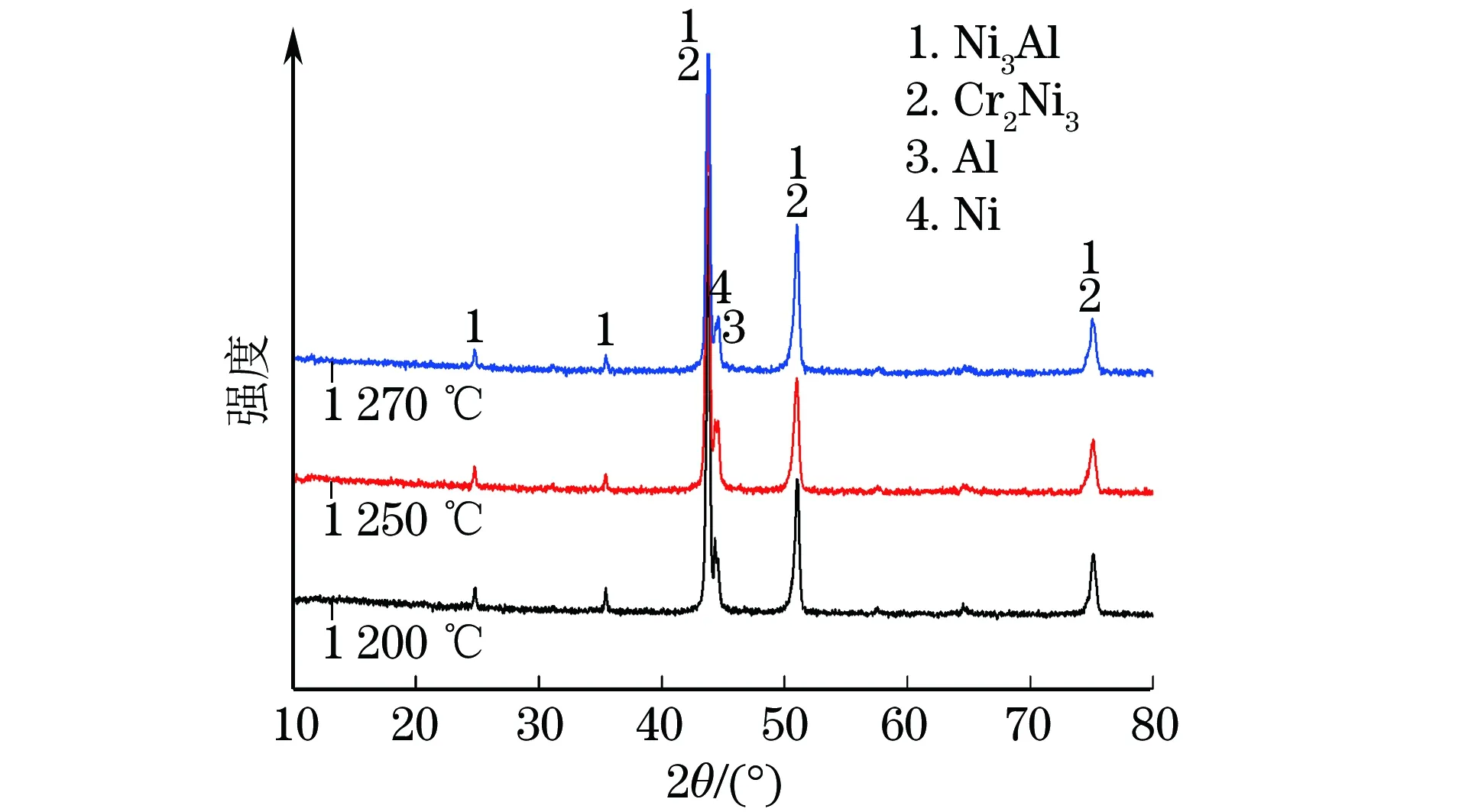

由图2可以看出,在不同温度烧结后,铬质量分数为20%的试验合金的物相组成基本相同,均主要由Ni3Al和Cr2Ni3等基体相组成,同时存在少量的镍相和铝相,这说明试验合金的物相组成不会随着烧结温度的升高而变化。

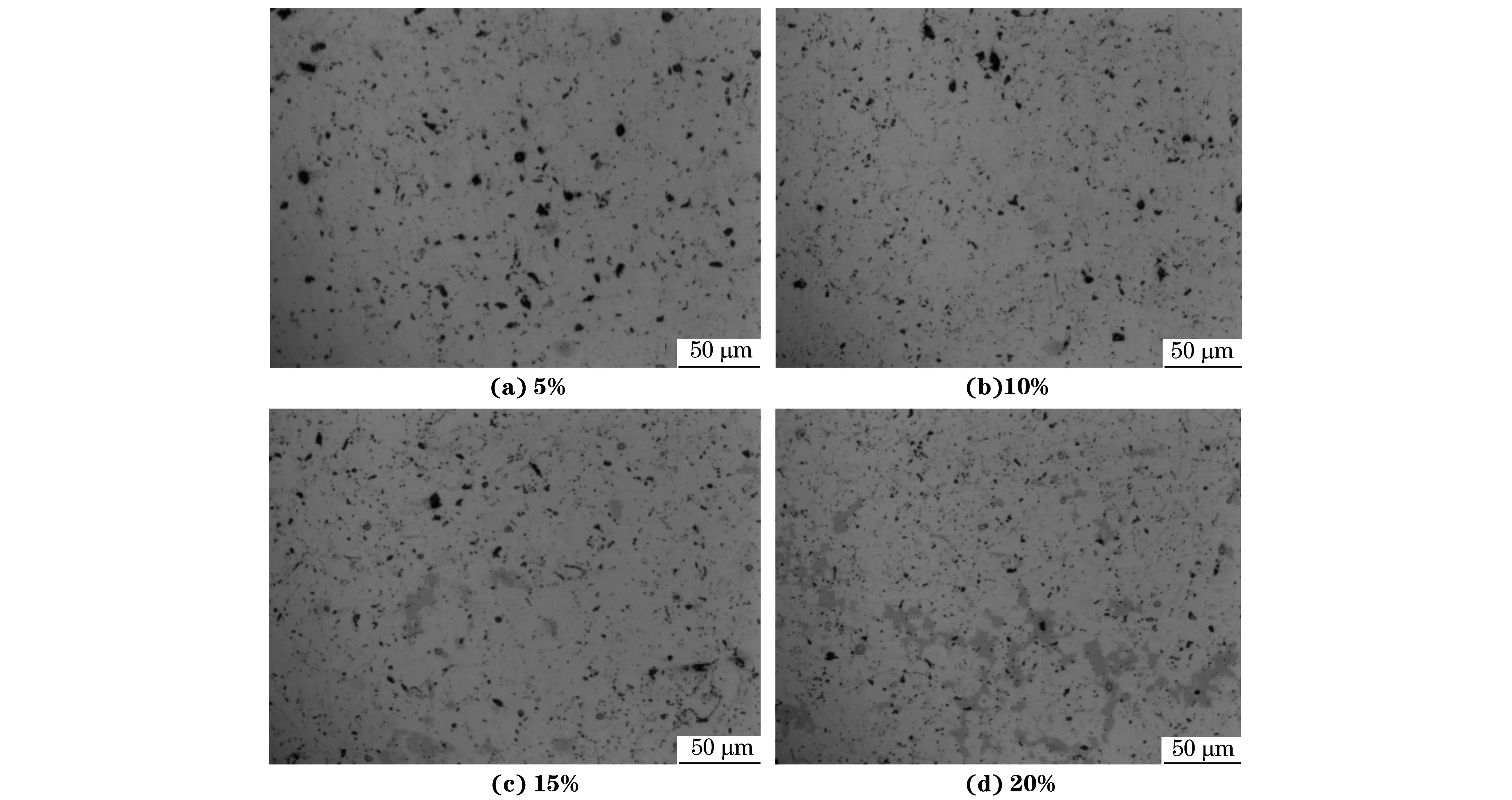

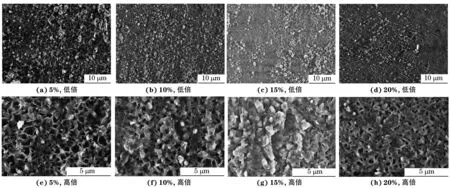

由图3可以看出,铬质量分数为5%的合金中含有较多的细小孔洞,同时含有部分大孔洞,铬质量分数为10%和15%时大孔洞明显减少,铬质量分数为20%的合金中几乎没有大孔洞,并且细小孔洞的数量也比前3种合金中的少很多,这说明试验合金的相对密度随着铬含量的增加而增大,并在铬质量分数为20%时达到最大。这主要是因为:在1 270 ℃烧结过程中,铝以液态形式存在,并与镍结合形成固溶体而导致合金收缩,但是这种收缩不能实现合金的致密化,并且铝与镍形成固溶体后原铝原子所在位置会出现空位,大量的铝原子空位聚集在一起形成孔洞;当同时添加铝和铬时,在烧结过程中铬会优先与镍形成固溶体,当铬质量分数较高(15%和20%)时,未固溶进镍的液态铝填充镍铬和镍铝固溶体时形成的孔隙、孔洞减少,合金相对密度提高。

图2 在不同温度烧结后铬质量分数为20%合金的XRD谱Fig.2 XRD patterns of the alloy with 20wt% chromium after sintering at different temperatures

图3 在1 270 ℃烧结后不同铬含量合金的显微组织Fig.3 Microstructures of alloys with different content of chromium after sintering at 1 270 ℃

2.2 合金的硬度

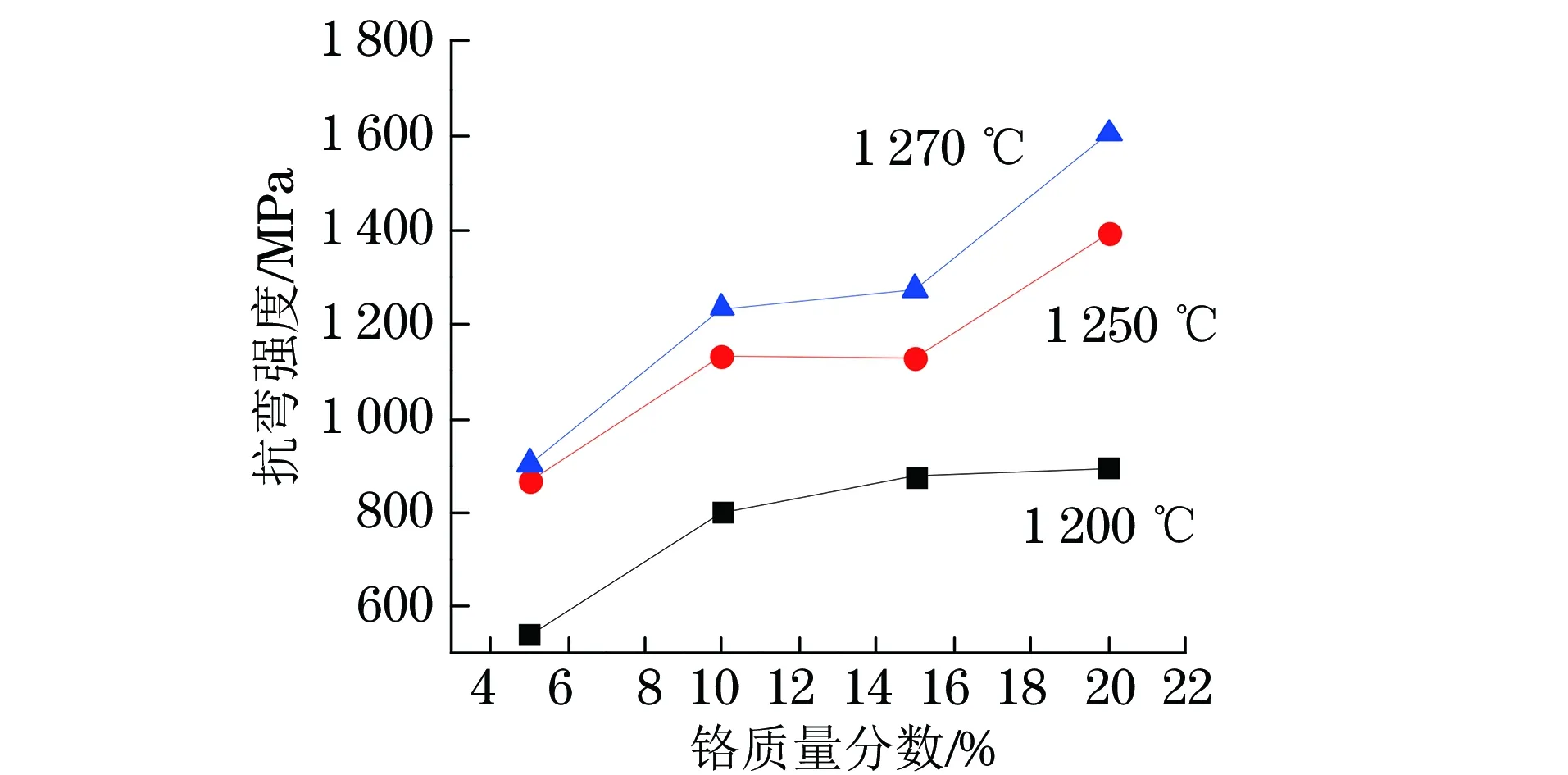

图4 不同温度烧结后试验合金的硬度随铬质量分数的 变化曲线Fig.4 Curves of hardness vs chromium mass fraction of tested alloys sintered at different temperatures

由图4可以看出:试验合金的硬度随着烧结温度的升高或铬含量的增加而增大;当在1 250,1 270 ℃烧结后,铬质量分数由5%增至10%时,合金的硬度仅分别增加了13,11 HV,而由10%增至20%时,硬度增大速率显著提高,硬度分别增加了116,120 HV;当烧结温度为1 270 ℃,铬质量分数为20%时合金的硬度最大,为352 HV。

2.3 合金的抗弯强度

由图5可知:在相同温度下烧结后,随着铬质量分数的增加,试验合金的抗弯强度基本呈增大的变化趋势,且烧结温度越高,铬含量增加对抗弯强度的提升效果越大;在相同的铬含量下,试验合金的抗弯强度随烧结温度的升高而增强,且铬含量越高,烧结温度升高对抗弯强度的提升效果越大;当烧结温度为1 270 ℃,铬质量分数为20%时合金的抗弯强度最高,为1 605 MPa。

图5 不同温度烧结后试验合金的抗弯强度随铬质量分数的 变化曲线Fig.5 Curves of bending strength vs chromium mass fraction of tested alloys sintered at different temperatures

从上述分析可知,试验合金的相对密度、硬度、抗弯强度都随铬含量的增加而显著提升,当烧结温度为1 270 ℃、铬质量分数为20%时均达到最优。这是因为在球磨过程中铬固溶到镍中,并且固溶量随铬含量的增加而增多,储存在合金粉中的过剩自由能也增大。从热力学观点[18]看,粉体烧结是系统自由能减小的过程,即烧结体相对于粉体在一定条件下处于能量较低的状态,能量储存高的高铬含量合金粉在烧结时会释放更多的能量,使得烧结时的局部温度高于能量储存低的低铬含量合金的,从而提高了相对密度、硬度和抗弯强度。此外,随着铬含量的增加,铬固溶到镍中的含量也增加,合金基体中由铬的固溶引起的晶格畸变也增大,从而强化了弹性应力场,提高了固溶强化效果。

2.4 合金的氧化动力学

由图6可以看出:不同铬含量合金的氧化动力学曲线均遵循抛物线规律,即氧化初期(0~10 h)的m快速增大,然后趋于平缓,这是因为在氧化初期,合金表面被迅速氧化生成氧化膜,随后,氧化膜对合金基体产生一定的保护作用,氧化减慢;随着铬含量的增加,试验合金的m增幅减小,氧化速率减慢,铬质量分数为20%合金的高温抗氧化性能略优于铬质量分数为15%合金的,但相差不大。有研究[19]指出,只有铝质量分数超过17%,镍铝二元合金中才能生成稳定的Al2O3膜,而在添加了质量分数为20%铬的Ni-20Cr-xAl合金中,铝质量分数仅2%时就可以生成稳定的Al2O3膜。显然,铬元素对提高合金高温抗氧化性能起到了十分重要的作用,高含量铬的添加能够促进氧化初期连续Al2O3保护膜的生成,降低合金的氧化速率,提高合金高温抗氧化性能。

图6 不同铬含量合金在1 100 ℃氧化时的氧化动力学曲线Fig.6 Oxidation kinetics curves of the alloys containing different content of chromium during oxidation at 1 100 ℃

此外,当在二元A-B合金中添加第三组元时,其生成氧化物的稳定性介于原组元A,B之间,这减小了氧的内扩散,降低了组元B形成外氧化物的浓度,此现象一般被称为“第三组元效应”[20-22]。WAGNER和PICKERING分别在研究铜锌铝合金和银锌铝合金的时候得到过与“第三组元效应”类似的结论[1,23]。从氧化物的标准生成自由能与温度的关系图[1]可知,当氧化温度为1 100 ℃时Ni-10Al-xCr-0.6Y2O3合金中形成的铬氧化物的稳定性不如铝氧化物的,但大于其基体氧化物NiO的,符合“第三组元效应”,即铬的添加促进了Al2O3的生成,且在一定范围内铬含量越高效果越好,这进一步验证了适量铬的添加可以提高合金的高温抗氧化性能。

2.5 氧化后合金的表面物相组成

从图7可以看出:在1 100 ℃氧化100 h后,试验合金表面形成了以Ni3Al和Cr2Ni3为主的基体相;对比图1可知,合金中存在的少量镍和铝相被氧化成了Al2O3和NiO,随着铬含量的增加,NiO含量减少,Al2O3含量增加。当镍铬铝合金在高温下氧化时,其表面合金元素会迅速氧化生成NiO、Cr2O3、Al2O3、Ni(Cr,Al)2O4等氧化物。Cr2O3的稳定性比NiO高,且能在较低的平衡分压下生成,因此在合金中添加较高含量的铬后,更容易在其表面生成连续的Cr2O3保护膜;Cr2O3膜的生成降低了氧化膜-金属界面与合金表面氧化膜的氧活度以及合金与外界氧的扩散速率,从而抑制了NiO膜和Ni(Cr,Al)2O4膜的生长[24]。而Al2O3平衡分压比Cr2O3的更低,这就导致了亚表面Al2O3的连续生成;连续致密Al2O3膜的生成大大降低了合金的氧化速率,提高了其高温抗氧化性能。这与由氧化动力学曲线得到的结果一致。

图7 在1 100 ℃氧化100 h后不同铬含量合金的表面XRD谱Fig.7 XRD patterns of surface of the alloys containing different content of chromium after oxidation at 1 100 ℃ for 100 h

2.6 氧化后合金的表面和横截面形貌

由图8和表1可以看出:不同铬含量合金氧化后,表面氧化膜上均存在一些白色的颗粒物,并且随着铬元素含量增加,白色颗粒物越来越少;黑色区域(位置2,3,4,5)和白色颗粒物(位置1)均主要含镍、氧、铝等元素,白色颗粒物的镍含量比黑色区域的略高,而铝含量略低。结合图7分析可知,黑色区域和白色颗粒物的组成都以Al2O3为主,但黑色区域的Al2O3含量更高,白色颗粒物中还含有部分NiO。其他3种合金能谱分析结果类似,表面氧化膜以Al2O3为主,并含有少量NiO。

图8 在1 100 ℃氧化100 h后不同铬含量合金的表面SEM形貌Fig.8 Surface SEM morphology of the alloys containing different content of chromium after oxidation at 1 100 ℃ for 100 h: (a-d) at low magnification and (e-h) at high magnification

从图8还可以看出:试验合金表面的氧化膜均呈蜂窝状形貌,出现了大量孔洞;随着铬含量的增加孔洞数量减少,氧化膜变致密。由图7可知,试验合金表面没有Cr2O3相的存在,因此可推测:表面氧化膜中的Cr2O3在高温静态空气条件下与氧气结合生成了CrO3气体,CrO3气体挥发导致在原Cr2O3位置形成蜂窝状的孔洞。铬质量分数为20%合金的表面氧化膜最为平整。氧化膜一般垂直于合金表面生长,白色颗粒物的生长速率较黑色区域的快,宏观表现为突出氧化膜表面,这是因为白色颗粒物含有的部分NiO是由镍离子通过晶界等通道扩散到合金氧化膜表面与氧气反应而生成的,黑色区域主要含有Al2O3,Al2O3则由铝离子扩散到氧化膜与合金界面与氧气反应而生成。

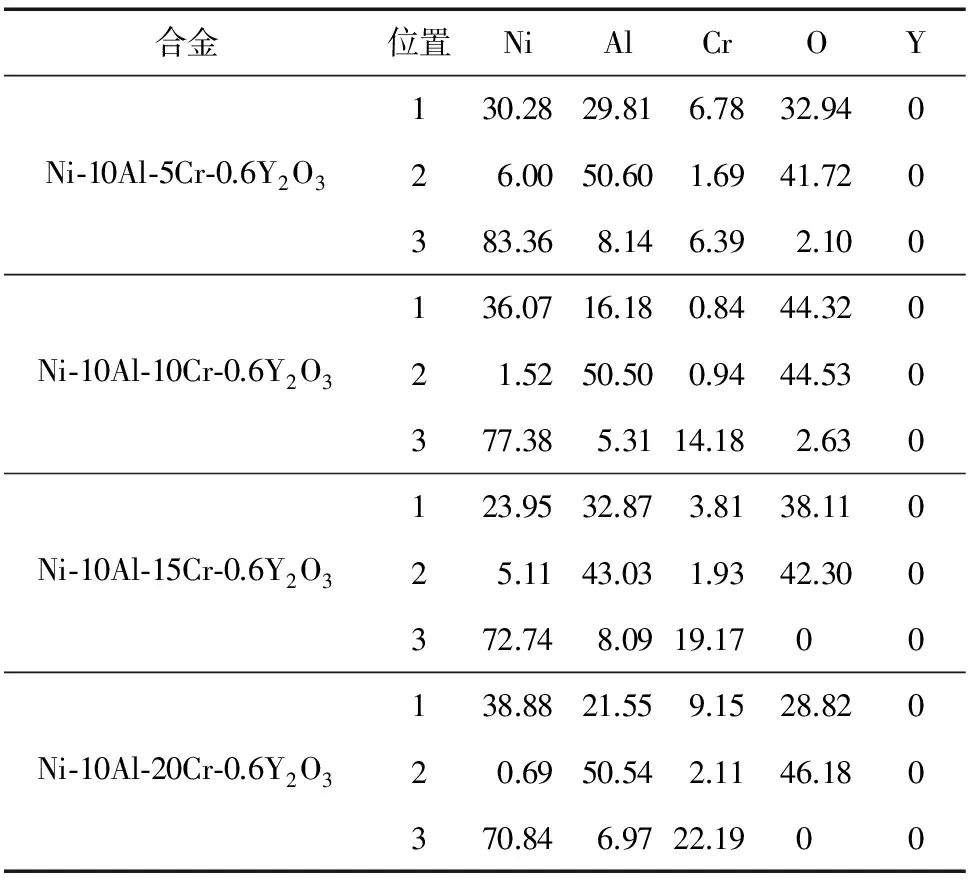

表1氧化后不同铬含量合金不同位置(见图8)的EDS分析结果(质量分数)

Tab.1EDSanalysisresultsatdifferentpositions(showninFig.8)ofoxidizedalloyscontainingdifferentcontentofchromium(mass)%

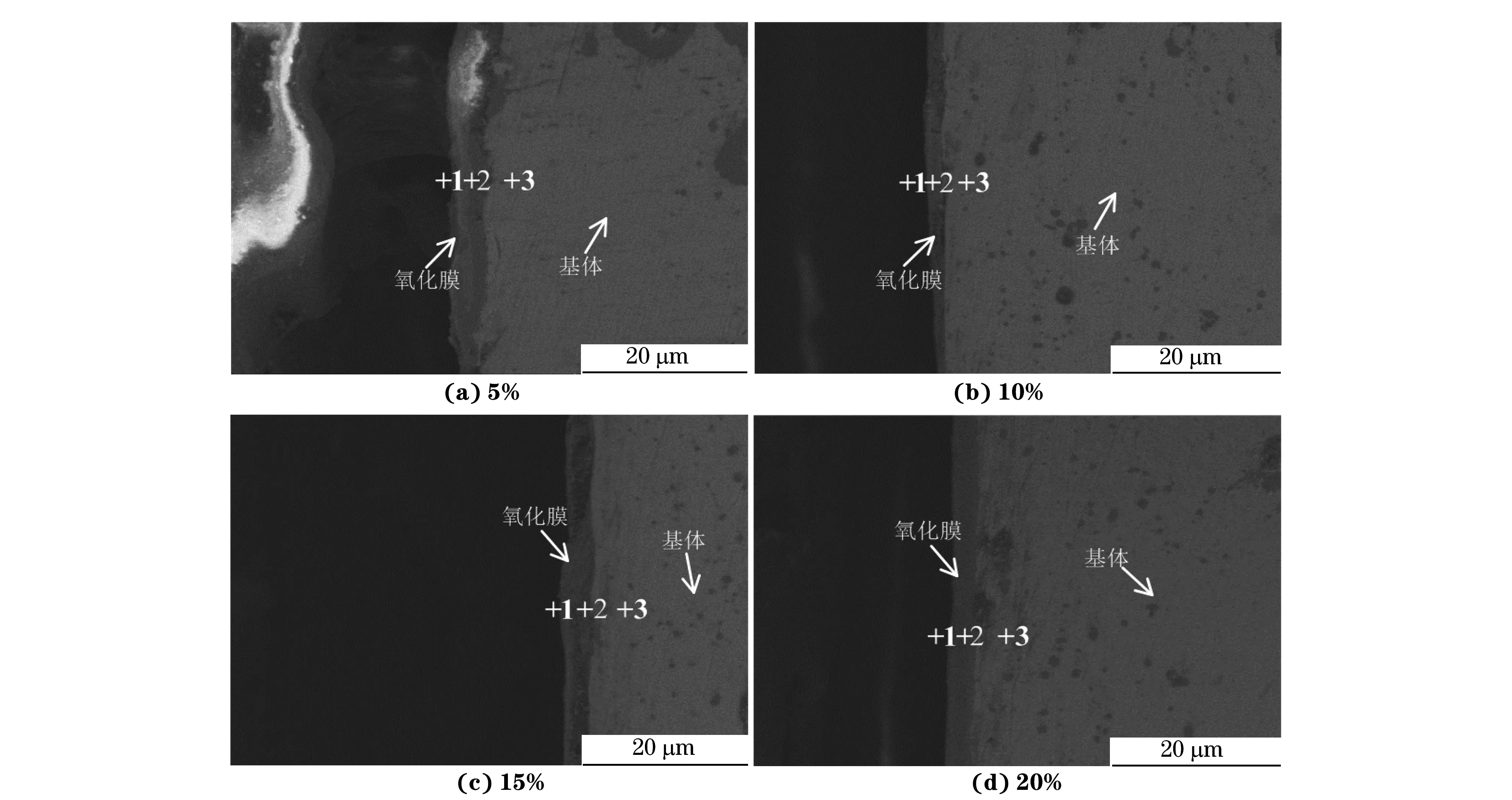

从图9中可以看出:铬质量分数为10%合金的氧化膜出现了剥落现象,其余3种合金氧化膜均与基体结合良好;铬质量分数为20%合金的氧化膜平整、厚度均匀,其余3种合金的氧化膜厚度不均匀,起伏较大。由表2结合图9分析可知,4种合金的氧化膜外层(位置1)和内层(位置2)均主要含镍、铝、铬和氧元素,且外层镍含量高于而铝含量低于内层的。再结合图7分析可知,外层氧化膜主要以NiO为主,内层氧化膜几乎全部是Al2O3。此外,由表2还可看出,氧化膜中铬含量也比较少,这就从另一方面说明了氧化膜中Cr2O3的含量很少甚至没有。

表2氧化后不同合金截面不同位置(见图9)的EDS分析结果(质量分数)

Tab.2EDSanalysisresultsatdifferentpositions(showninFig.9)incrosssectionofdifferentoxidizedalloys(mass)%

图9 在1 100 ℃氧化100 h后不同铬含量合金的截面SEM形貌Fig.9 Cross sectional SEM morphology of alloys containing different content of chromium after oxidation at 1 100 ℃ for 100 h

3 结 论

(1) 在1 270 ℃烧结后,不同铬含量合金均形成了以Ni3Al和Cr2Ni3为主的基体相,铬几乎完全固溶到了镍中;当铬质量分数为15%,20%时,试验合金中出现了少量的铝相和镍相。

(2) 随着铬含量的增加,试验合金的孔洞减少,相对密度增大,硬度和抗弯强度提高;随着烧结温度的升高,合金的硬度和抗弯强度得到提升;当烧结温度为1 270 ℃、铬质量分数为20%时合金的性能最优,其硬度和抗弯强度分别达到352 HV和1 605 MPa。

(3) 在1 100 ℃氧化后,试验合金表面形成了以Ni3Al和Cr2Ni3为主的基体相,合金中存在的少量镍和铝相被氧化成了Al2O3和NiO,氧化膜外层主要以NiO为主,内层几乎全部是Al2O3;合金表面的氧化膜均呈现蜂窝状形貌。

(4) 随着铬含量的增加,合金表面的NiO含量减少、Al2O3含量增加,高含量铬的添加促进了连续致密Al2O3膜的生成,从而降低了合金氧化速率,提高了合金的高温抗氧化性能。

[1] 伯格斯,迈尔,佩蒂特. 金属高温氧化导论[M]. 辛丽,王文,译. 北京: 高等教育出版社, 2010.

[2] 常连华.主要合金元素对镍基合金组织和性能的影响[J].汽轮机技术,2001, 43(5):319-320.

[3] 师昌绪,仲增墉.我国高温合金的发展与创新[J].金属学报,2010,46(11):1281-1288.

[4] 何晓宇.多孔Ni3Al的制备工艺与催化行为研究[D].长沙:中南大学,2008.

[5] GUO J T, XU C M. Effect of NiAl microcrystalline coating on the high-temperature oxidation behavior of NiAl-28Cr-5Mo-1Hf[J]. Oxidation of Metals, 2002, 58(5/6):457-468.

[6] UL-HAMID A. A TEM study of the oxide scale development in Ni-Cr alloys[J]. Anti-corrosion Methods and Materials, 2004, 51(3):216-222.

[7] MARRIOTT J B, MERZ M, NIHOUL J,etal. High temperature alloys: Their exploitable potential [M]. New York: Elsevier Science Publishing Co., Inc., 1987:256-258.

[8] ZHENG L, ZHANG M C, CHELLALI R,etal. Oxidation property of powder metallurgy EP741NP Ni based superalloy at elevated temperatures[J]. Materials Technology, 2013, 28(3): 122-128.

[9] MUDGAL D, SINGH S, PRAKASH S. High temperature cyclic oxidation behavior of Ni and Co based superalloys[J]. Journal of Minerals & Materials Characterization & Engineering, 2012, 11(3):211-219.

[10] ZHOU Y B, HU H T, ZHANG H J. Oxidation behavior of aluminide coatings on carbon steel with and without electrodeposited Ni-CeO2film by low-temperature pack cementation[J]. Vacuum, 2011, 86(2): 210-217.

[11] YAN J B, GAO Y M, LIANG L,etal. Effect of yttrium on the cyclic oxidation behavior of HP40 heat-resistant steel at 1 373 K[J]. Corrosion Science, 2011, 53(1): 329-337.

[12] YU P, WANG W, WANG F H,etal. High-temperature corrosion behavior of sputtered K38 nanocrystalline coatings with and without yttrium addition in molten sulfate at 900 ℃[J]. Surface and Coatings Technology, 2011, 206: 68-74.

[13] HOU P Y. Impurity effects on alumina scale growth[J]. Journal of the American Ceramic Society, 2003, 86(4): 660-668.

[14] HOU P Y, STRINGER J. The effect of reactive element additions on the selective oxidation, growth and adhesion of chromia scales[J]. Materials Science and Engineering A, 1995, 202(1/2): 1-10.

[15] PINT B A. Progress in understanding the reactive element effect since the Whittle and Stringer literature review[C]//Proc. John Stringer Symposium on High Temperature Corrosion. Geauga, OH: ASM International, 2003: 9-19.

[16] 赖灿伟. 粉末冶金Ni基合金高温氧化性能及室温力学性能研究[D].南宁:广西大学,2016.

[17] 陈国良. 高温合金学[M]. 北京: 冶金工业出版社, 1988:166.

[18] 阮建明,黄培云. 粉末冶金原理[M]. 北京:机械工业出版社, 2012.

[19] 张匀,涂干云.耐热腐蚀高温合金及其在燃气轮机中的应用[M]//中国高温合金四十年.北京:中国科学技术出版社,1996:88.

[20] NIU Y, ZHANG X J, WU Y,etal. The third-element effect in the oxidation of Ni-xCr-7Al (x=0, 5, 10, 15at.%) alloys in 1 atm O2at 900-1 000 ℃[J]. Corrosion Science, 2006,48(12):4020-4036.

[21] 张志刚,牛焱,张学军. 铁-铬-铝合金中铬的第三组元作用[J].钢铁研究学报,2007,19(7):46-49.

[22] 张志刚,张学军,潘太军,等.Fe-Al和Fe-Cr-Al合金在高温下的初期氧化[J].钢铁研究,2007,35(3): 38-42.

[23] WAGNER C. Passivity and inhibition during the oxidation of metals at elevated temperatures[J]. Corrosion Science, 1965, 5(11): 751-764.

[24] 李厚敏.氧分压对Ni-Cr-Fe基合金氧化成膜特性影响的研究[D]. 青岛:中国海洋大学, 2011.