Q235钢表面超音速电弧喷涂制备FeCrBSiNi耐磨涂层的性能

,, ,, ,,,

(1.水利部产品质量标准研究所,杭州 310012;2.水利部杭州机械设计研究所,杭州 310012; 3.水利部杭州机械设计研究所,浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012)

0 引 言

据统计,我国在用燃煤工业锅炉有47万余台,占在用工业锅炉的80%以上,每年消耗标准煤约4×108t,约占全国煤炭消耗总量的四分之一 。其中,在循环流化床锅炉(CFB锅炉)中烟煤、无烟煤、褐煤、泥煤、油页岩、木屑、甘蔗渣、稻糠等固体燃料的粉尘浓度是煤粉锅炉的几十倍到上百倍,会对炉膛内受热面造成冲刷和撞击,因此炉膛内受热面的磨损特别严重。炉膛内受热面的炉管一般运行半年左右就会发生爆管,造成非计划停炉次数增多,电厂效益大大降低[1-4]。因磨损造成的停炉次数约占锅炉停炉总数的30%以上,因此磨损已成为影响CFB锅炉稳定运行的最主要因素。

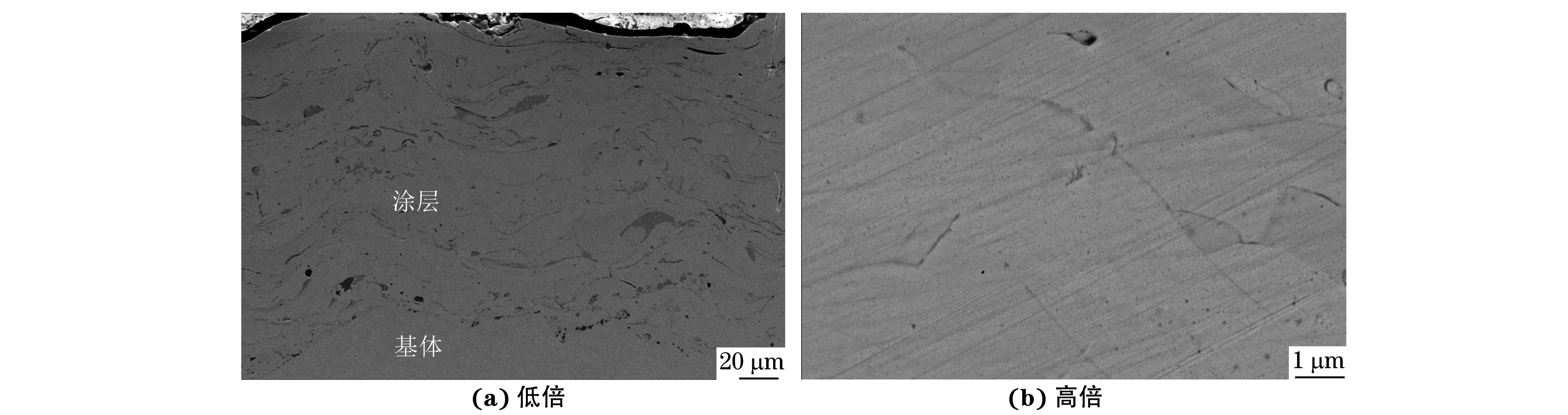

图1 涂层横截面的SEM形貌Fig.1 Cross section SEM morphology of the coating:(a) at low magnification and (b) at high magnification

采用超音速电弧喷涂技术制备耐磨层是一种可延长锅炉运行周期且经济有效的方法,但由于目前超音速电弧喷涂焰流速度一般在340.3~680.6 m·s-1,所制备涂层的结合强度一般只有30 MPa左右,涂层耐磨性能一般,且在使用过程中容易脱落,寿命很短,往往只有2~3 a,影响设备的正常使用[5-8]。研究表明,随着焰流速度的提高,涂层的结合强度和耐磨性能提高[5-6]。FeCrBSiNi涂层是一种耐磨损、耐高温腐蚀涂层,适于锅炉内吹灰口、燃烧器附近和循环流化床锅炉受热面、风机叶片、钢厂转炉烟罩及烟道等部件,然而关于超音速电弧喷涂制备FeCrBSiNi涂层的研究很少。

为了解决工业锅炉的磨损问题,作者采用自有专利、焰流速度可达1 701.5 m·s-1的一种新型超音速电弧喷枪及喷涂装置[9],在锅炉用Q235钢表面制备FeCrBSiNi涂层,研究了该涂层的性能。

1 试样制备与试验方法

1.1 试样制备

试验用基体材料为市售Q235普通碳素钢,喷涂前先用无水乙醇超声清洗以去除污渍,然后用20#~30#的白刚玉砂进行喷砂粗化处理,压力0.6 MPa,最后用丙酮清洗并烘干。喷涂材料为FeCrBSiNi复合药芯丝材,化学成分(质量分数/%)为14~18Cr, 4~6B, 少量Ni和Si, 余Fe。

采用新型超音速电弧喷枪及喷涂装置制备FeCrBSiNi涂层,以丙烷(C3H8)为燃料、空气为助燃气体。由前期试验得到的优化工艺参数见表1,设定涂层厚度为0.25 mm。

表1 制备FeCrBSiNi涂层的工艺参数Tab.1 Process parameters of preparing FeCrBSiNi coating

1.2 试验方法

喷涂结束后,对试样进行镶嵌、打磨、抛光,然后在KMM-500E型光学显微镜下观测涂层的孔隙率,测10个区域并求平均值。采用X’Pert Powder型X射线衍射仪(XRD)对涂层进行物相分析,工作电压为40 kV,电流为40 mA,靶材为铜,扫描角度为20°~100°,扫描速率为0.164(°)·s-1。采用HXD-1000TMC/LCD型显微硬度计测涂层的显微硬度,载荷2.94 N,加载时间10 s,测10个点取平均值。采用HT-1000型摩擦磨损试验机测涂层和Q235钢基体的耐磨性能,对磨球材料为Si3N4,载荷为4.9 N,摩擦半径为6 mm,转速为1 120 r·min-1,试验时间为180 min。试验结束后将试样清洗烘干,在精度为0.01 mg的电子天平上称取质量,计算摩擦磨损前后的质量差。

按照GB/T 8642-2002,将试样切割成φ25 mm的圆片,并采用专用薄膜胶进行黏结、固化,最后在SmartTest5T型万能试验机上进行拉伸试验,测涂层与基体的结合强度,拉伸速度为0.5 mm·min-1。采用ULTRA55型扫描电子显微镜(SEM)观察涂层的微观形貌和断口形貌,并用附带的能谱仪对断口进行元素面扫描。

2 试验结果与讨论

2.1 显微组织及相组成

试验测得涂层的孔隙率较低,为0.71%。由图1可知:涂层与基体的结合界面相对平整,起伏较小,涂层没有明显的分层现象,并且粒子都呈扁平状,粒子与基体之间、粒子与粒子之间咬合较好,互相交错,呈波浪式堆叠在一起;涂层的结构比较致密,孔洞较少,这说明在喷涂过程中粉体粒子在到达基体时具有较高的动能和焓值,从而使涂层结合紧密[10-11]。

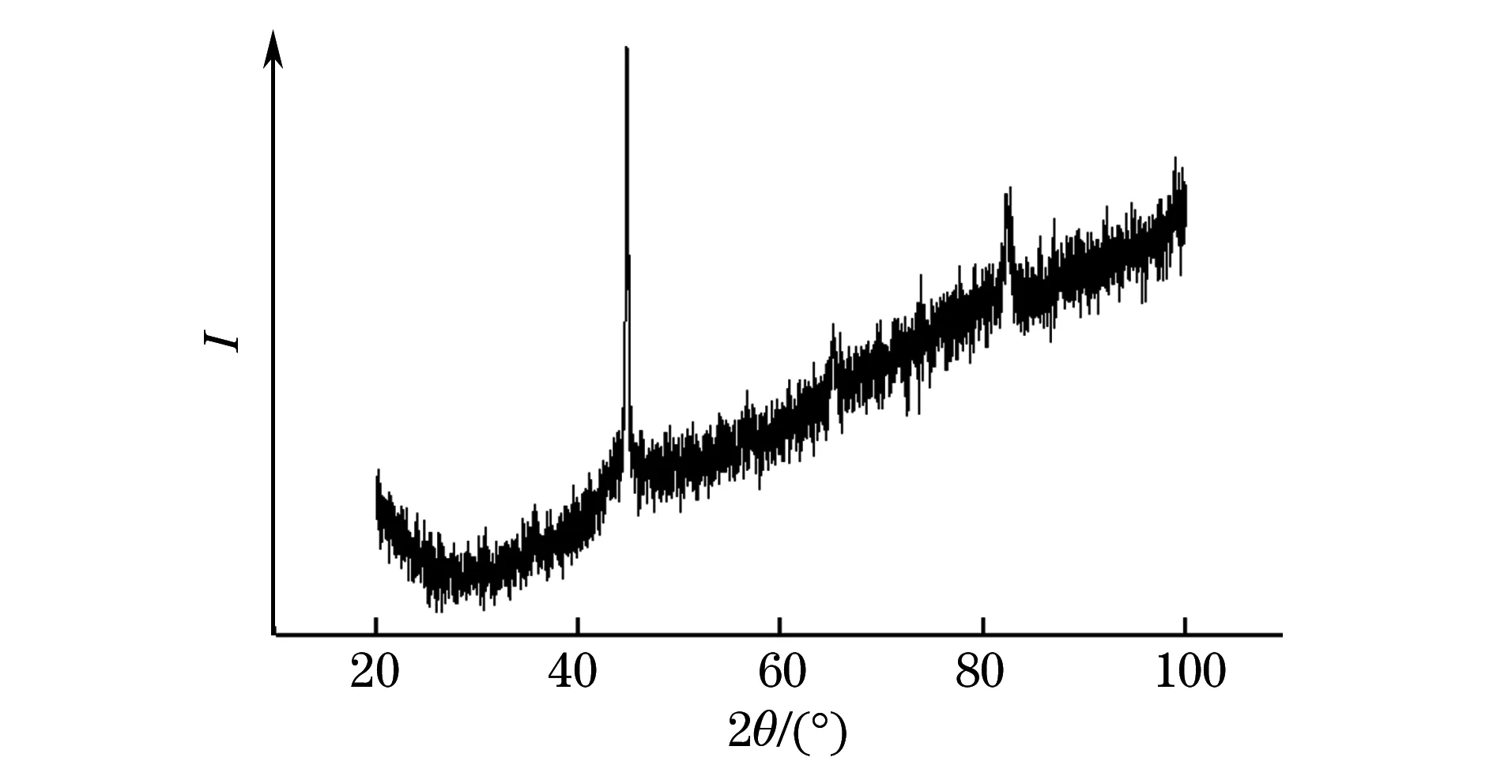

由图2可见:涂层中存在大量的非晶相,同时还出现了部分晶体相的衍射峰。非晶涂层中出现晶体相的原因为:一方面,在电弧喷涂过程中,丝材的快速熔化、雾化、凝固造成了熔滴中合金成分和涂层结构的不均匀,无法形成完全的非晶相块体;另一方面,在电弧喷涂过程中熔融合金不可避免会发生氧化, 这也影响了非晶相的形成。

图2 涂层的XRD谱Fig.2 XRD pattern of the coating

2.2 显微硬度

硬度测试结果显示,涂层的平均显微硬度为720 HV0.3,远高于Q235钢基体的(132 HV0.3)。由此可以看出,在基体表面采用超音速电弧喷涂制备FeCrBSiNi涂层后,显微硬度得到了显著提高。这是因为:一方面,喷涂温度较低,减少了粉体氧化率,使FeCrBSiNi涂层保持其原有的高硬度特性;另一方面,焰流速度非常快,在粉体沉积时形成较大内应力,使得涂层硬度提高[12-13]。

2.3 结合强度及断裂机理

涂层界面的结合强度影响着涂层的力学性能,在一定程度上决定着涂层的使用寿命[14-15]。由测试结果可知,涂层与Q235钢基体的结合强度较高,为60 MPa。

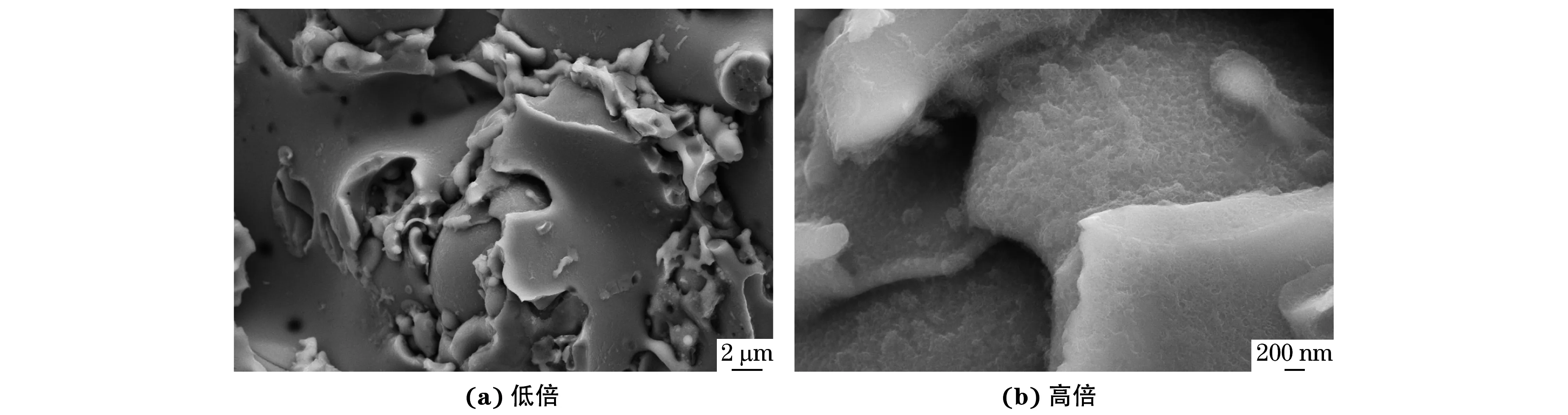

由图3可知:断裂发生在基体与涂层的界面处;放大后可以看到,断口凹凸不平,这表明FeCrBSiNi涂层与基体以机械结合为主,二者紧密咬合在一起。此外,电弧喷涂FeCrBSiNi涂层时所产生的压应力加强了涂层与基体的结合,因此涂层具有较高的结合强度。由于Q235钢基体的热膨胀系数大于涂层的,在喷涂过程中,基体温度低,受热后膨胀,而喷涂粉体经加热、沉积、冷却后发生强烈的收缩,从而导致在基体与涂层的界面处形成剪切应力,因此在拉伸过程中容易在基体与涂层界面处发生断裂。

图3 涂层试样断口的SEM形貌Fig.3 SEM morphology of fracture of the coating sample: (a) at low magnification and (b) at high magnification

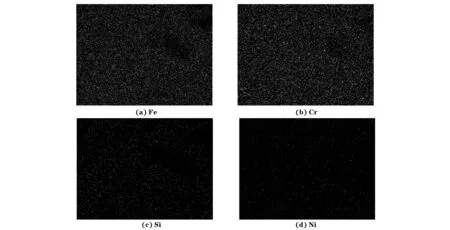

由图4可以看出,涂层断口中的元素分布比较均匀,没有出现明显的偏析现象。这是由于在喷涂过程中,随着丙烷压力和空气压力的增加、流量的增大,以及焰流速度的提高,射流的刚性随之提高,粉体粒子不易被氧化,从而对粒子起到较好的保护作用,因此涂层具有较低的孔隙率,较高的硬度和结合强度[16-17]。

2.4 耐磨性能

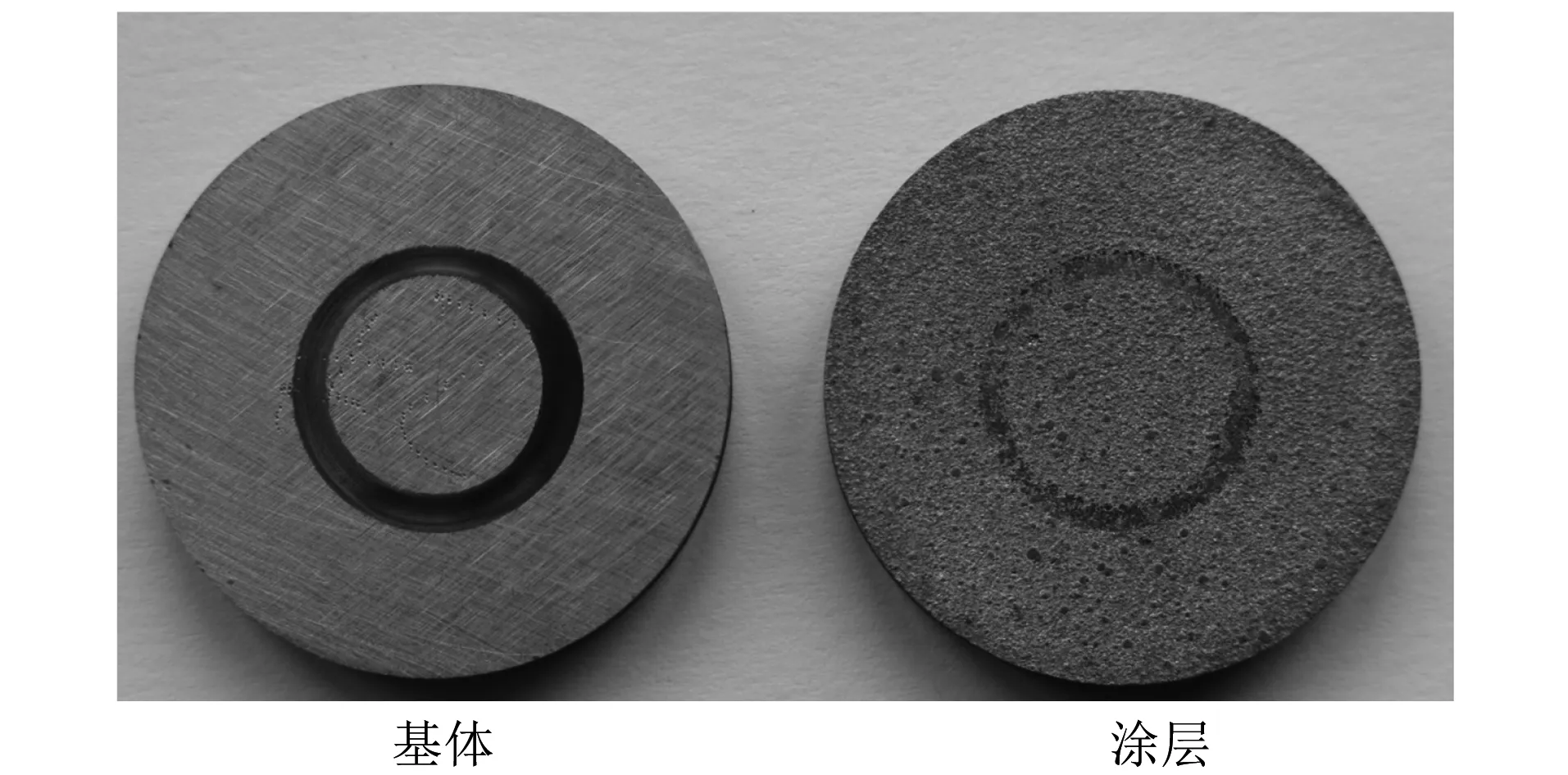

由图5可以看出,FeCrBSiNi涂层表面仅存在浅而细小的磨痕,而Q235钢基体表面的磨痕较深。

由摩擦磨损试验可知:基体的质量损失为0.123 76 g,FeCrBSiNi涂层的质量损失仅为0.004 42 g,基体的质量损失是涂层的28倍,这说明FeCrBSiNi涂层的耐磨性能远优于基体的,这是由于涂层具有较低的孔隙率、较高的显微硬度和结合强度。

3 结 论

(1) 超音速电弧喷涂制备的FeCrBSiNi涂层的孔隙率较低,为0.71%,涂层与基体的结合界面相对平整,涂层没有明显的分层现象,涂层结构致密,孔洞较少。

图4 涂层试样断口的元素面扫描结果Fig.4 Surface scanning results of elements of the coating sample fracture

图5 Q235钢基体与FeCrBSiNi涂层经180 min磨损后的表面形貌Fig.5 Surface morphology of Q235 steel substrate and FeCrBSiNi coating after wear for 180 min

(2) FeCrBSiNi涂层的平均显微硬度为720 HV0.3,远高于Q235钢基体的;涂层与基体的结合以机械结合为主,结合强度高达60 MPa;摩擦磨损试验后,Q235钢基体的质量损失是涂层的28倍,涂层的耐磨性能远优于基体的。

[1] 张小辉.CFB锅炉水冷壁电弧喷涂工艺及耐磨材料的研究[D].沈阳:沈阳工业大学, 2006.

[2] 王凌云,陈瑞路,赵宝凤.超音速电弧喷涂镍铬合金在锅炉水冷壁中的防磨应用[J].工业锅炉,2007(5):38-40.

[3] NATESAN K. Application of coatings in coal-fired energy system[J]. Surface and Coatings Technology, 1998, 56 (12):107-114.

[4] KASSABJI F,DURAND J P,JACQ G.Thermal spray applications for the next millennium:A business development[C]∥Proceedings of the 15 ITSC. Nice: ASM International,1998.

[5] 韩运华.锅炉水冷壁高速电弧喷涂涂层性能研究[D].哈尔滨:哈尔滨工程大学,2009.

[6] 赵晓强,牟效民,陈永红.超音速电弧喷涂技术在锅炉水冷壁防护中的应用[J].石油化工设备,2012,43(1):80-82.

[7] ZATT J H. A quarter of century of plasma spraying[J].Annual Review of Material Research,1983,13(1):9-12.

[8] SHIGETA J I, HAMAO Y. Development of a coal ash corrosively index for high temperature corrosion[J].Journal of Engineering Materials and Technology,1987,109(4):299-305.

[9] 赵坚,陈小明,吴燕明,等. 一种新型超音速电弧喷枪及喷涂装置:20910070.0[P].2015-11-15.

[10] 丁彰雄,陈江涛,王群.FeCrAl合金涂层抗高温氧化及热腐蚀性能研究[J].武汉理工大学学报(交通科学与工程版),2003,27(4):513-516.

[11] BANOVIE S W,DUPONT J N, MARDER A R. Experimental evaluation of Fe-Al claddings in high- temperature sulfidizing environments[J]. Welding Journal, 2001,80(3):63-70.

[12] 王学,张晋丽,周汉湘,等.高速电弧喷涂FeCrAl涂层组织结构及抗高温氧化性能研究[J].航空材料学报,2006,26(3):75-77.

[13] 朱子新,徐滨士,徐向阳,等.电站锅炉管道高温冲蚀磨损和涂层防护技术[J].中国电力,2001,34(12):16-18.

[14] 刘杰.超音速电弧喷涂FeCrAl涂层组织及性能研究[D].太原:太原理工大学,2009.

[15] 魏元生.电弧喷涂工艺对流化床锅炉受热面耐磨涂层性能的影响关系研究[J].工业锅炉,2015 (2):14-16.

[16] 孟凡军,徐滨士,朱胜.高速电弧喷涂Fe-Al涂层在800 ℃下的氧化性能[J].中国腐蚀与防护学报,2004,24(6):368-370.

[17] 吴燕明,伏利,陈小明,等.超音速等离子喷涂制备水力机械耐冲蚀涂层的研究[J].功能材料,2017,48(2):2001-2004.