衔铁组件精密压装技术及设备

由 博,王晓东

(1.吉林化工学院 航空工程学院,吉林 吉林 132102;2.大连理工大学 机械工程学院,辽宁 大连 116024)

1 引言

衔铁组件具有控制精度高、响应速度快等优点,被广泛应用于航空、航天、兵器、船舶等领域使用的核心元件中,该组件各零件的加工精度和最终压装精度直接影响其所在系统性能的可靠性和稳定性,因此不仅对衔铁组件中各零件的加工精度提出了很高的要求,也对它的压装提出了很高的要求。但是长期以来,衔铁组件的压装一直由经过训练的操作工人,在压装夹具等工装的辅助下,依靠个人技能和经验完成装配作业。因此,手动压装的劳动强度大、对工人的技能要求高、装配效率低,并且随着生产批量的增加,装配质量一致性明显下降,这就迫切需要研发自动化精密压装设备,从而提高产品的压装质量及其一致性。

现在,压装技术普遍应用于生物医学、航空航天、船舶制造、兵器工业等领域[1],因此国内外的专家学者们进行了相关研究。文献[2]对加速度计中摆组件的重要组成部分—挠性片的压装过程进行了仿真研究,并在仿真研究的基础上研制了一套基于机器视觉和激光位移传感器的微装配系统,该系统通过工控机控制激光位移传感器采集装配过程中挠性片的位移,实验表明该系统的位移控制精度优于2μm。文献[3]针对压装技术在机载传感器相关组件压装方面的应用进行了研究,综合运用微小型零件的夹持、精密定位、显微视觉和在线测量等关键技术研制了光纤陀螺、加速度计的压装系统,提高了装配精度及其质量一致性。文献[4-5]等针对平板类微小零件的装配,研制了由计算机控制系统、气动系统、真空夹持系统、显微观测系统和承载系统组成的微装配系统,并对该系统在装配过程中出现的零件相对位置调整误差、控制策略和软件架构进行分析,说明了该系统中满足使用要求。文献[6]为了提高微装配系统中光栅尺的测量精度,提出了时空转换法,将对空间位移的测量转换为对信号瞬时周期的测量,并通过实验证明了该方法的测量精度为±0.2581μm,优于微装配作业对位移测量精度的要求。文献[7]针对微小孔轴类零件的装配,研制了基于机器视觉和被动柔顺机构的微装配系统,该系统实现了微小孔轴类零件的自动化装配,提高了装配效率和质量,保证了装配的稳定性和可靠性。文献[8]为了解决微装配过程中存在的待压装零件结构差异大、并行装配等问题,研制了一套基于机器视觉的多机械手微装配机器人系统,并使用该系统进行微装配实验,实验结果表明,该系统可以满中既定的装配要求。文献[9]通过对点火靶半腔套装工艺要求的分析,制定了装配系统技术指标并研制了微装配系统样机,利用该样机对半腔套装实验件进行了装配,组件装配后同轴度为8μm、轴向与径向夹角小于0.5°,从而证明了该系统可以满足使用要求。文献[10-11]等研制了衔铁组件的精密自动化压装设备,并在该设备进行压装实验,实验结果表明,装配效率有明显提高,但是采用该设备进行压装作业时,零件间的对准是人工完成的,就是降低了组件压装后的精度。

综上所述,微小组件装配作业普遍针对于各零件间为间隙配合的情况,所以需要测量和控制的是侧向偏差和角度偏差,以避免装配过程出现卡阻和楔紧现象,从而保证装配作业能够顺利进行。但对于轴孔类微小零件件过盈联接的装配,不仅要对上述两项偏差进行控制,还要对位移进行精确地测量与控制。因此,如何保证装配后组件的精度能够满足相关技术指标要求,从而保证精密微小组件过盈联接的装配质量是亟待解决的问题。通过对目研究情况的分析,根据衔铁组件过盈联接的压装技术指标要求,研制了一套自动化精密压装设备,该设备基于机器视觉对准方法,采用相关控制策略,实现了衔铁组件的自动化精密压装作业,同时保证了压装后组件的精度能够满足要求。

2 衔铁组件精密压装设备

2.1 衔铁组件结构及压装要求

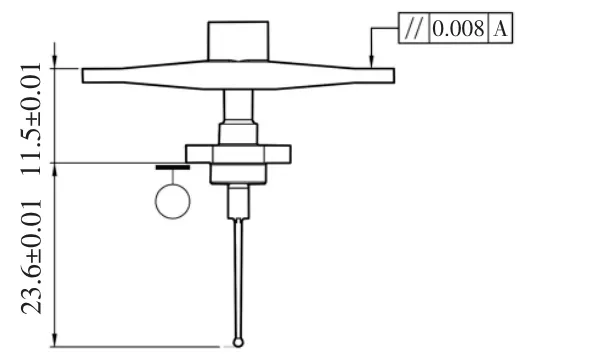

待压装衔铁组件是电液伺服阀的核心部件,由衔铁、弹簧管和反馈杆三个零件组成,各零件结构,如图1所示。衔铁和弹簧管之间的过盈联接基本尺寸是5mm,过盈量范围是(12~14)μm;反馈杆和弹簧管之间过盈联接基本尺寸是3mm,过盈量范围是(5~8)μm。组件压装完成后,应满足的精度要求如下:衔铁压装平行度≤±0.008mm,衔铁压装高度≤±0.01mm 范围内,反馈杆压装高度≤±0.01mm范围内,具体情况,如图2所示。

图1 衔铁组件压装Fig.1 The Press-Mounting Work of Armature Component

图2 衔铁组件压装精度要求Fig.2 The Press-Mounting Requests of Armature Component

2.2 精密压装设备设计

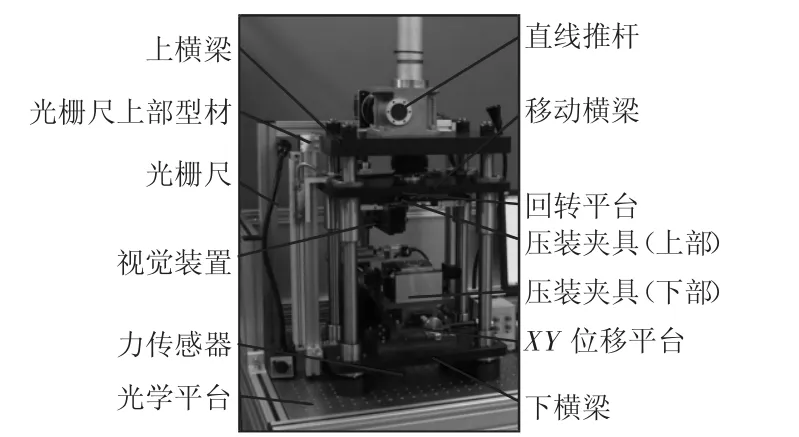

根据衔铁组件压装要求,研制了一套自动化精密压装设备,如图3所示。该设备主要由直线推杆、机器视觉装置、压装夹具装置、光栅尺、力传感器、XY位移平台、回转平台等部分组成。为保证压装过程中的导向精度,压装设备的主体结构是以4根导向轴作为导向和支撑,移动横梁通过直线轴承与导向轴联接,保证压装过程中高导向精度;力传感器固定于光学平台上,并与下横梁相连;下横梁通过直线轴承导向轴配合,处于上下浮动状态,压装力可以完全施加到压力传感器上,保证了压装力的测量;设备采用光栅尺测量压装位移,读数头固定于移动横梁上,光栅尺外壳通过型材固定,型材下端固定于下横梁上,上端通过导向结构紧靠在上横梁上,处于上下浮动状态,避免压装过程中由于下横梁产生微小位移引起额外应力,并影响测量精度;机器视觉装置用于检测被压装零件对准时的位置和姿态偏差;XY位移平台和回转平台用于调整压装零件位置及姿态偏差;直线推杆将电机的旋转运动转换为直线运动,在压装过程中施加压力。压装夹具装置包括上、下两部分,实现零件的夹持和定位。

图3 衔铁组件精密自动化压装设备Fig.3 The Precise Automotive Press-Mounting Device of Armature Component

3 压装关键技术研究

通过对衔铁组件压装精度要求分析可知,压装设备应具备零件的偏摆抑制和压装位移的检测功能,因此对实现上述功能的关键技术进行了研究。

3.1 零件的偏摆抑制

压装设备中,移动横梁通过直线轴承与导向轴配合,在直线推杆的作用下沿导向轴上下移动,完成压装作业。导向柱直径30mm,直线度误差为 0.01mm/100mm,尺寸公差为 g6(-0.007~-0.020),导向轴在购买后,对其直线度进行精度测量,并严格挑选,因此直线度误差可控制在0.005mm/100mm,直线轴承内径公差(0~-0.010),最大间隙量为 0.01mm,考虑到受力变形等情况,间隙量取0.012mm,由于采用4根导向轴,故由间隙引起的误差具有补偿效果,通过测量轴承与导向轴之间的间隙可知,实际间隙为0.002mm,因此压装过程中的导向误差为0.0054mm。根据衔铁压装压装偏摆误差的仿真结果可知,在不考虑零件本身因素的前提条件下,要求压装后衔铁的平行度误差小于0.01mm,需保证压头压装面平行度为16μm、衔铁内孔垂直度为1.5μm,而定位半圆套的顶圆环面与压头压装面之间的平行度在设备装调时进行修整,并将其控制在3μm之内完全可行,这其中同时考虑为零件留有一定的形位公差,因此压装设备实现了偏摆抑制,从而保证衔铁组件压装平行度。

3.2 压装位移的检测

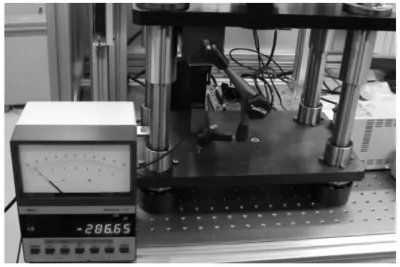

在组件压装过程中,设备需对施加的压装位移进行实时监控,保证压装稳定性。压装位移检测的功能是通过光栅尺对压装过程中移动横梁的位移进行测量来实现的;与此同时,对压装过程中位移的有效控制也是通过它实现的。通过对压装位移的有效控制,保证了压装完成后零件间的相对位置关系满足组件压装精度要求。光栅尺在实际使用过程中,安装位置,如图4所示。光栅尺读数头采用相应的角铝固定在移动横梁上,以保证在压装作业中,读数头与移动横梁同步运动。光栅尺安装时,要注意与导向轴保持平行,这是保证光栅尺测量准确的基本条件。安装光栅尺的铝合金型材与上横梁之间用角铝和垫片进行固定,采用这种固定方式后,使铝合金型材和上横梁之间可以有相对运动,避免由于压装过程中型材产生变形导致压装位移测量不准确。由于光栅尺读数头与移动横梁相连,因此可以通过光栅尺实时反馈移动横梁的位置信息。而压装夹具(上部)安装在移动横梁下表面,因此可以通过光栅尺反馈的位置信息控制压装夹具(上部)夹持零件运动到预期的压装位置。如果光栅尺反馈的位置信息不准确,则压装后组件的高度尺寸精度无法保证,因此需要对光栅尺进行标定,标定工具有电感测微仪、磁性表座和量块。标定实物,如图5所示。

图4 光栅尺安装位置Fig.4 The Assembly Location of Grating Ruler

图5 光栅尺标定Fig.5 The Calibration of Grating Ruler

标定时首先将磁性表座固定在移动横梁下表面,将电感测微仪的测头固定在磁性表座的表夹上,将一个1mm厚的量块放在下横梁的上表面,通过程序控制移动横梁向下运动,让电感测微仪的测头与量块上表面,记录此时的电感测微仪的数值A1和控制程序显示的光栅尺读数B1,再将量块换成其他厚度(厚度值为D)的量块,再通过程序控制移动横梁向下运动,使电感测微仪的侧头与量块上表面接触,记录此时电感测微仪的数值Ax和控制程序显示的光栅尺读数Bx。 因此移动横梁走的实际距离是:

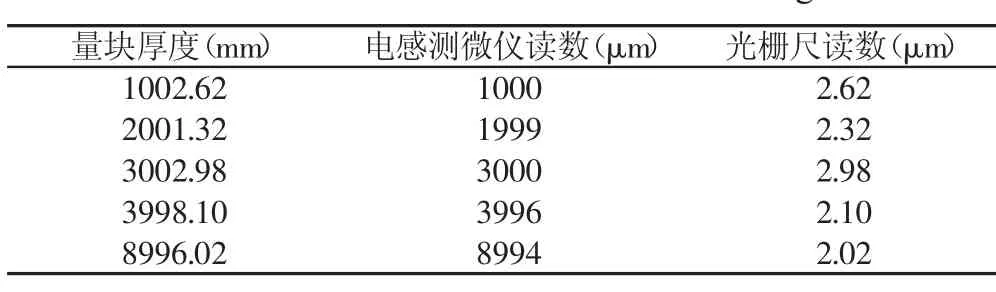

通过比较L1和L2即可以得到光栅尺测得的距离和实际距离之间的差值。标定中分别用1mm,2mm,3mm,4mm,5mm和10mm的量块进行标定结果,如表1所示。将表1中的数据分别带入到上两式中,通过计算得到光栅尺的测量距离和实际距离,并得到二者之间的差值,具体结果,如表2所示。通过表中的数值可以看到移动横梁运行9mm范围内光栅尺测得的距离与实际距离之间的差值都小于3μm,明显小于压装后组件高度尺寸的精度要求±0.01mm。

表1 光栅尺标定数据Tab.1 The Calibration Data of Grating Ruler

表2 光栅尺测量误差数据Tab.2 The Detection Error Data of Grating Ruler

4 压装实验研究

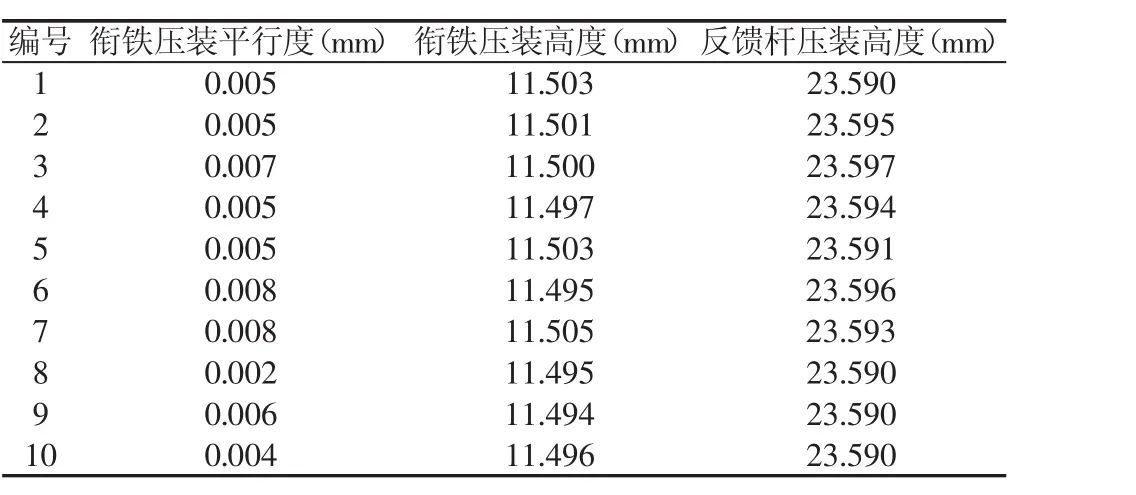

利用上述研制的压装设备对10套衔铁组件进行压装实验,压装完成后对衔铁压装平行度、衔铁压装高度、反馈杆压装高度进行检测,根据上述精度指标的检测结果判断压装质量是否合格,具体结果,如表3所示。

表3 衔铁组件压装精度检测结果Tab.3 The Detection Results of Armature Component Press-Mounting Precision

5 结论

针对衔铁组件的压装精度指标要求,研制了相应的精密自动化压装设备。通过研究压装位移的检测、零件在压装过程中的偏摆抑制,使压装设备满足了衔铁组件的压装精度指标要求。对10套衔铁组件进行了压装实验,压装结果表明:衔铁压装平行度≤(±0.008)mm、衔铁压装高度<(±0.01)mm、反馈杆的压装高度≤(±0.01)mm。组件压装精度满足使用要求,压装设备能够完成衔铁组件高精度压装作业。

[1]吴淑芳,王宗彦.零件设计模型向毛坯模型转换技术研究[J].华北工学院学报,2004,25(2):103-105.(Wu Shu-fang,Wang Zong-yan.Technology of the conversion system of design mode ls of parts to starting work device[J].Journal of North China Institute of Technology,2004,25(2):103-105.)

[2]刘立平,王晓东,陈勇.微小易损零件的精密装配及接触控制[J].仪表技术与传感器,2013(1):47-50.(Liu Li-ping,Wang Xiao-dong,Chen Yong.Precision assembly and contact controlofvulnerableminiatureparts[J].InstrumentTechniqueandSensor,2013(1):47-50.)

[3]王晖,腾霖,赵宝林.自动微装配技术在航空机载光机电传感器装调中的应用[J].航空制造技术,2010(2):82-85.(Wang Hui,Teng Lin,Zhao Bao-lin.Application of automatic micro-assembly technology in airborned mechanical/electronic/optical sensor assembly[J].Aeronautical Manufacturing Technology,2010(2):82-85.)

[4]张嘉易,路超,郝永平.微装配系统结构设计及位移台误差分析[J].机械设计与制造,2014(1):128-130.(Zhang Jia-yi,Lu Chao,Hao Yong-ping.Structure design of microassembly and error analysis of displacement instrument[J].Machinery Design& Manufacture,2014(1):128-130.)

[5]郝永平,王永杰,董福禄.平板类微小零件装配控制策略与软件架构研究[J].机械工程学报,2015,2(4):192-205.(Hao Yong-ping,Wang Yong-jie,Dong Fu-lu.Study of control strategy and software architecture based on flat type small parts assembly[J].Journal of Mechanical Engineering,2015,2(4):192-205.)

[6]范国鹏,周莉,殷明.基于时空转换法的正弦波光栅尺位移测量系统设计[J].传感技术学报,2015,28(9):1367-1372.(Fan Guo-peng,Zhou Li,Yin Ming.Design of the displacement measurementsystemforsine-wavegratingbasedontime-spaceconversionmethod[J].Chinese Journal of Sensors and Actuators,2015,28(9):1367-1372.)

[7]魏维君.基于机器视觉与被动柔顺机构的孔轴精密装配研究[J].机械工程师,2015(6):138-140.(Wei Wei-jun.Research for hole-peg assembly based on machine vision and flexible mechanism[J].Mechanical Engineer,2015(6):138-140.)

[8]李海鹏,刑登鹏,张正涛.宏微结合的多机械手微装配机器人系统[J].机器人,2015,37(1):35-42.(Li Hai-peng,Xing Deng-peng,Zhang Zheng-tao.Micro-assembly robot system with multiple manipulators based on macro-micro motion mechanism[J].ROBOT,2015,37(1):35-42.)

[9]余大海,吴文荣,沈飞.点火靶半腔套装实验系统设计[J].强激光与粒子束,2014,26(2):022018-1-6.(Yu Da-hai,Wu Wen-rong,Sheng Fei.Precision robotic system desgined for hohlraum assembly[J].High Power Laser and Particle Beams,2014,26(2):022018.)

[10]Shao Dong-xiang,Li Bin,Wang Guang-lin.Devel opment of a new pressing machine for assembling armature components of electro-hydraulic servo valve[J].Key Engineering Materials,2012(522):283-287.

[11]Li Bin,Shao Dong-xiang,Wang Guang-lin.Development of the control section for a new armature components assembly machine and its application test[J].Key Engineering Materials,2012(522):373-377.