吹氩连铸结晶器内渣眼形成的水模型实验

刘中秋, 庞世超, 李宝宽(东北大学 冶金学院,沈阳 110819)

浸入式水口吹氩是目前广泛采用的连铸关键技术之一,它能够防止水口结瘤阻塞,延长水口使用寿命;避免空气吸入,防止钢液二次氧化;均匀钢液成分;还可以促进非金属夹杂物上浮,改善铸坯的质量.但吹氩也会带来负面影响,产生的大量气泡团在水口附近上浮会形成渣眼,造成钢液裸露;小气泡以及黏附在其表面的非金属夹杂物一旦被凝固坯壳捕捉,就会造成铸坯缺陷.另外,气泡上浮破碎过程中产生的波动容易使保护渣破碎并被卷入钢液.

国内外研究人员对结晶器吹氩工艺[1-5]和保护渣[6-9]进行了大量的研究.李宝宽等[1]通过建立数学模型研究了施加磁场和吹入氩气对结晶器内流场和夹杂物去除的影响.雷洪等[2]通过水模型实验和数值模拟研究发现:水口吹氩会改变结晶器上部流场形态,造成钢液射流冲击点上移,上回流涡心上移并偏向水口.而且随着吹氩量增加,氩气泡对周围钢液的抽引力增加,容易引起表面卷渣.刘中秋等[3,4]采用大涡模拟和人口平衡模型研究了连铸结晶器内的两相瞬态偏流特征以及气泡粒径分布.李宝宽等[6]利用黑芝麻显示结晶器自由液面的流谱,观察到了上表面的涡流卷渣现象,并用数值模拟分析了其形成原因.朱苗勇等[7]采用水模型实验对连铸结晶器内的卷渣行为进行了研究,指出四种卷渣方式:表面回流卷渣、漩涡卷渣、气泡乳化卷渣和冲击卷渣,并利用数值模拟研究了板坯连铸结晶器电磁制动和吹氩耦合作用下吹氩量、拉速和电流强度等参数对钢/渣界面行为的影响规律,分析了液面波动指数F与液面波动之间的关系.刘中秋和李宝宽[8]采用水模型实验研究了连铸结晶器内的偏流和漩涡卷渣,发现即使保证水口对中放置,结晶器上表面漩涡依然存在,多数情况下只有单个漩涡出现,其位置和大小是瞬变的.对称涡出现的概率较小,尺寸和强度较小,持续时间较短,并考察了拉速、浸入式水口插入深度、滑动水口开度和中间包液位高度对偏流及其周期和漩涡卷渣的影响.

以往大量研究结果表明,连铸结晶器内保护渣的覆盖状态对铸坯质量的影响至关重要,但主要都集中在结晶器卷渣的相关现象的描述上,而对上表面渣眼形成的物理实验进行得不够充分.本文采用水模型实验研究结晶器上表面渣眼的形成规律,并分析拉速、吹气量和渣厚对上表面渣眼的影响.

1 实验原理与系统

进行结晶器水模型实验要保证几何相似和动力相似.本实验模型与原型的几何相似比λ取值为 1∶4,建立结晶器的物理模型,原型及模型尺寸见表1.钢液的流动主要受惯性力和重力影响,因此保证模型与原型的弗劳德数Fr相等;考虑到实际钢液中氩气泡膨胀对钢液流动的影响问题,要使原型和模型两个体系中的气相修正弗劳德数相等.

对于水与钢液,保证模型与原型的Fr相等,即

(1)

式中,um是模型中水的流速;up是原型中钢液的流速.

经计算可得模型与原型的体积流量比为:

(2)

式中,Qm是模型中水的流量;Qp是原型中钢液的流量.

对于氮气与氩气,保证模型与原型的气相修正Fr相等,即

(3)

并考虑高温下氩气的体积膨胀,得到模型和原型的气体流量之比:

(4)

采用透明有机玻璃做主体材料,建立物理水模型的实验系统.本实验气体采用氮气,并用气体流量计监视流量.水从上部水箱排出后通过阀门调节流量,然后通过水口进入结晶器.水从结晶器排出后利用水泵将水抽到上部水箱循环利用,并由流量计监视水流量.

实验中采用水和豆油模拟连铸结晶器液态保护渣,通过无量纲分析应满足:

(5)

式中,υ为运动黏度,m2/s.

实际生产所用的保护渣与钢水的运动黏度之比为54~97[10],利用式(5)得出模拟实验用油的运动黏度范围应在(5.4~9.7) ×10-5m2/s. 本研究选用的豆油运动黏度为6.42 ×10-5m2/s,符合模拟要求.此外,实验中采用的水和油的表面张力分别为72.8 和33.1 mN/m.其余参数见表1.

表1 结晶器结构和物性参数Table 1 Structure and property parameters of the mold

图1 ImageJ 软件对渣眼图片的处理Fig.1 Treatments of slag eye image from ImageJ software(a)—原始图片; (b)—处理后图片

采用摄像机捕捉结晶器上表面的渣层覆盖情况,并利用ImageJ 软件对渣眼面积进行定量分析,其分析过程如下:打开所要分析的图像,如图1(a)所示;设定图像的比例尺;通过调节色彩对图像进行修正,得到如图1(b)中红色区域所示,

进而统计渣眼平均面积.

2 结晶器内流场特征

图2给出了吹气条件下连铸结晶器内的瞬态流场特征,对应工况:拉速为0.6 m/min,吹气量为1.6 L/min,渣厚为10 mm.利用墨汁作为示踪剂显示流场,钢液流股自水口出口冲出后,在水口附近上浮的气泡团带动下,部分钢液会改变原来射流的方向在水口附近上浮;其余钢液流股继续维持原有射流,并在向窄面运动的过程中不断地扩散发展,直至冲击到结晶器窄面,如图2(a)所示.当射流冲击到结晶器窄面后,分成上下两个流股,如图2(b)所示;由于气泡的浮力作用,射流的强度被减弱,向下的流股很快地形成下回流,与以往的观点不同的是,本实验发现,下回流流股也分成了两部分:一股向上流动,另一股继续沿着窄面向下运动,如图2(c)所示.观察上表面的保护渣覆盖情况,结果发现:渣层是波动的,瞬态变化的,在加入墨汁的第10 s(图2d),水口附近将出现渣眼.

图2 结晶器内的瞬态流场Fig.2 Transient flow field in the mold(a)—1 s; (b)—2 s; (c)—5 s; (d)—10 s

3 上表面渣眼特征

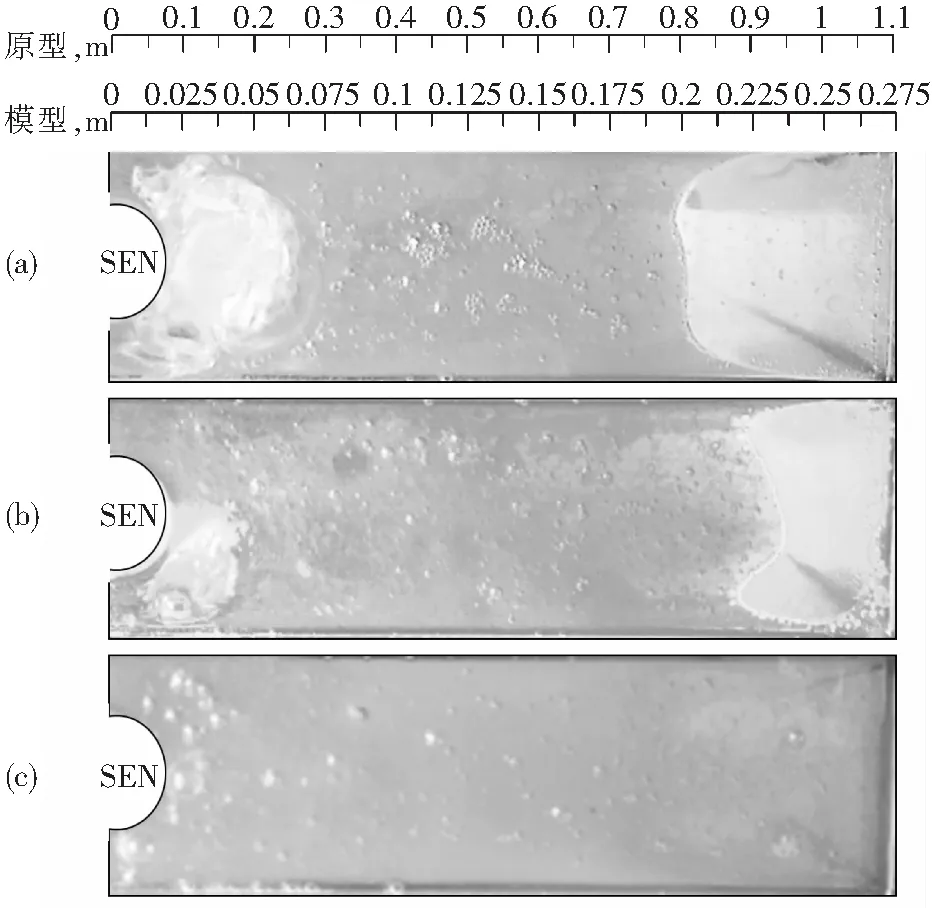

图3示出了吹气条件下连铸结晶器上表面渣眼特征和内部气泡分布,其中内部的气泡分布是采用高速摄像机捕捉的(4500帧/s).由图可知,当吹气量较大时,由于气泡的团聚作用,大量的气泡在水口附近上浮,带动钢液一起冲击到渣层,造成钢液裸漏,形成渣眼.部分离散气泡从水口与窄面的中间部位穿过渣层,形成了零星的鼓泡点.对比可知,限制气泡的团聚作用可以抑制水口附近渣眼的形成.

图3 结晶器上表面渣眼特征和内部气泡分布Fig.3 Slag eye in the top surface and bubble distribution in the mold

3.1 拉速的影响

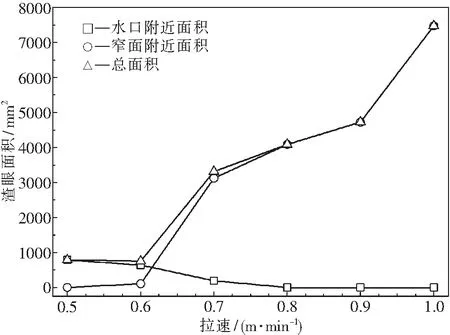

图4和图5分别给出了不同拉速下的结晶器上表面渣眼形貌和面积.对应工况:吹气量为0.5 L/min,渣厚为10 mm.在小拉速下,由于钢液射流强度较小,冲击到窄面后形成的上回流强度较小,不足以吹开窄面渣层;但大量气泡在水口附近上浮,可能造成水口附近形成渣眼,如图4(a)所示.当拉速逐渐增大,窄面开始出现渣眼,而且随着拉速的增大而增加,如图4(b)和4(c)所示.这是因为窄面附近的渣眼主要是由于从浸入式水口冲出来的钢液射流冲击到窄边后形成的上回流冲击到渣层后引起的.当拉速增加时,在窄边附近形成的上回流强度就会增加,从而增大了对渣层的冲击,使渣眼变大.另外,随着拉速的增加,水口附近渣眼的面积不断减小,当拉速达到 0.8 m/min 后,水口附近的渣眼就消失了(见图5).这是因为在拉速较小的情况下气泡主要在水口附近上浮,气泡群对渣层的冲击以及气泡的破裂,会造成液面裸露,形成渣眼.随着拉速的增加,射流对气泡的横向作用力增大,气泡横向移动的距离就会越远,使得气泡的分布和大小变得均匀,因此使水口附近的渣眼变小,甚至消失.由图5可知,随着拉速的增加,水口附近渣眼面积由786 mm2减小至0 mm2,窄边附近渣眼面积由0 mm2增大至 7 476 mm2,渣眼总面积由786 mm2增大至 7 476 mm2.

图4 不同拉速下的结晶器上表面渣眼Fig.4 Slag eye in the top surface with different casting speeds(a)—0.5 m/min; (b)—0.6 m/min; (c)—0.8 m/min

图5 不同拉速下的结晶器上表面渣眼面积Fig.5 Slag eye area in the top surface with different casting speeds

3.2 吹气量的影响

图6和图7分别给出了不同吹气量下的结晶器上表面渣眼形貌和面积.对应工况:拉速为0.8 m/min,渣厚为10 mm.吹气会改变结晶器内的流场结构,当不吹气时,从浸入式水口出口流出的钢液射流直接冲向窄面,没有气泡的浮力作用,钢液射流能量损失较少,所以上回流流股增强,从而造成窄边附近形成较大渣眼,如图6(a)所示.当吹气后,由于射流会受到气泡浮力的作用,使得窄面附近的上回流变弱,从而抑制窄边形成渣眼,由图6(b)和6(c)可知,随着吹气量的增加,窄边渣眼的面积减小.相反,在拉速恒定的条件下,随着吹气量增加,在水口附近上浮的气泡数量增加,造成水口附近的渣眼面积增大.对比渣眼面积(图7)可知,当吹气量较小时窄边附近的渣眼面积较大,随着吹气流量的增加窄边渣眼面积变小(由3 260 mm2减小至0 mm2),水口附近渣眼变大(由0 mm2增大至1 580 mm2),但是开始时窄边的眨眼面积远大于水口附近渣眼的面积,所以开始时渣眼的总面积不断减小,当吹气量达到一定值后(1 L/min),水口附近的渣眼面积占主要部分,所以渣眼总面积又开始不断增大.

图6 不同吹气量下的结晶器上表面渣眼Fig.6 Slag eye in the top surface with different gas flow speeds(a)—0 L/min; (b)—0.8 L/min; (c)—1.3 L/min

图7 不同吹气量下的结晶器上表面渣眼面积Fig.7 Slag eye area in the top surface with different gas flow speeds

3.3 渣厚的影响

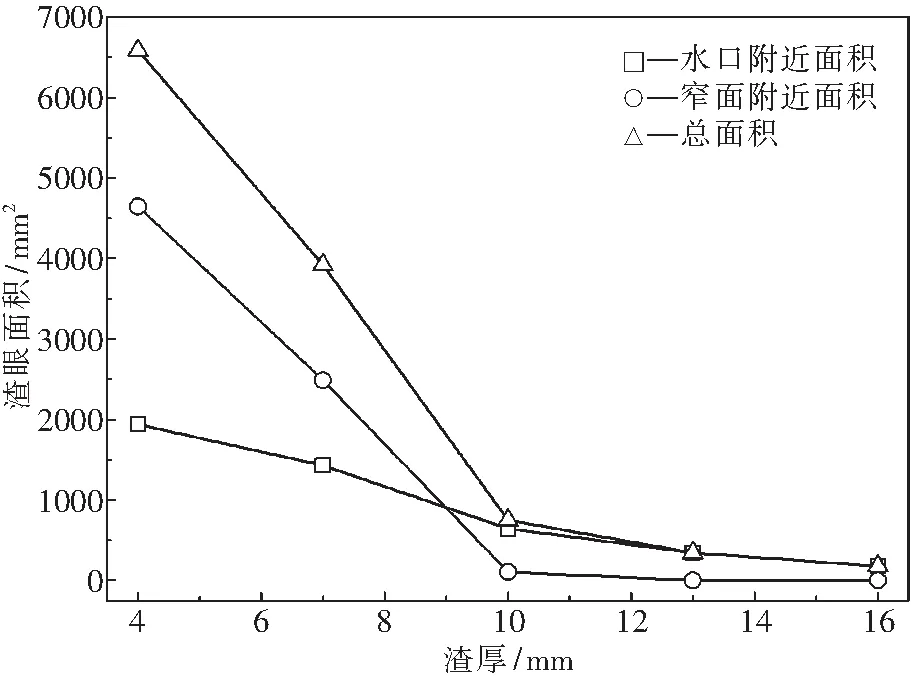

图8和图9分别给出了不同初始渣厚下的结晶器上表面渣眼形貌和面积.对应工况:拉速为0.7 m/min,吹气量为0.8 L/min.由两图可知,随着渣层厚度增加,窄边渣眼的面积由4 646 mm2减小至0 mm2,这是因为随着渣层厚度的增加,上回流吹开油层形成渣眼就需要克服更多的渣层重力作用.水口附近的渣眼面积由1 938 mm2减小至177 mm2,这是因为随着渣层厚度的增加,气泡吹开渣层需要克服的力增大.总之,随着渣层厚度的增加,水口附近和窄边的渣眼面积都不断减小,所以渣眼总面积也不断减小.

图8 不同渣厚下的结晶器上表面渣眼Fig.8 Slag eye in the top surface with different slag layer thicknesses(a)—4 mm; (b)—10 mm; (c)—16 mm

图9 不同渣厚下的结晶器上表面渣眼面积Fig.9 Slag eye area in the top surface with different slag layer thicknesses

4 结 论

本文采用水模型实验研究了吹氩条件下连铸结晶器上表面的渣眼形成,并对拉速、吹气量和渣层厚度进行了参数研究,研究结果对实际生产具有一定指导意义.具体结论如下:

(1)水口出口流出钢液射流冲击到窄面后形成的下回流流股分成了两部分:一股在射流下部向上流动,另一股继续沿着窄面向下运动.

(2)随着拉速的增加,水口附近渣眼逐渐减小,窄边渣眼逐渐增大,渣眼总面积逐渐增大.

(3)随着吹气量的增加,水口附近渣眼逐渐增大,窄边渣眼逐渐减小,渣眼总面积先减小后增大.

(4)随着渣层厚度的增加,水口附近和窄边渣眼面积都不断减小,渣眼总面积不断减小.

[1] 李宝宽, 霍慧芳, 栾叶君. 流动控制结晶器内磁场和吹氩对夹杂物粒子群运动的影响[J]. 金属学报, 2003, 39(9): 932-937.

(Li Baokuan, Huo Huifang, Luan yejun. Effects of magnetic field and argon gas injection on the inclusion motion in flow control mold [J]. Acta Metallurgica Sinica, 2003, 39(9): 932-937.)

[2] 雷洪, 朱苗勇, 汪温泉, 等. 水口吹氩对结晶器弯月面波动的影响[J]. 中国有色金属学报, 1998, 8(S2): 468-471.

(Lei Hong, Zhu Miaoyong, Wang Wenquan,etal. Effect of injecting argon gas on the fluctuation of meniscus in the continuous casting mold[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(S2): 468-471.)

[3] Liu Z Q, Li B K, Jiang M F,etal. Modeling of transient two-phase flow in a continuous casting mold using euler-euler large eddy simulation scheme[J]. ISIJ International, 2013, 53(3): 484-492.

[4] Liu Z Q, Qi F S, Li B K,etal. Modeling of bubble behaviors and size distribution in a slab continuous casting mold[J]. International Journal of Multiphase Flow, 2016, 79: 190-201.

[5] 朱明伟. 电磁制动结晶器内气泡分布与液面波动行为的物理模拟研究[D]. 沈阳:东北大学, 2011.

(Zhu Mingwei. Physical modeling research of electromagnetic brake on bubble distribution and surface fluctuation in slab mold[D]. Shenyang: Northeastern University, 2011.)

[6] Li B K, Tsukihashi F. An investigation on vortexing flow patterns in water model of continuous casting mold [J]. ISIJ International, 2005, 45(1): 30-36.

[7] 张胜军, 朱苗勇, 张永亮, 等. 高拉速吹氩板坯连铸结晶器内的卷渣机理研究[J]. 金属学报, 2006, 46(10):1087-1090.

(Zhang Shengjun, Zhu Miaoyong, Zhang Yongliang,etal. Study on mechanism of enterapment in slab continuous casting mould with high casting speed and argon blowing[J]. Acta Metallurgica Sinica, 2006, 46(10):1087-1090.)

[8] 刘中秋, 李宝宽. 连铸结晶器内偏流及漩涡卷渣的实验研究[J]. 东北大学学报(自然科学版), 2017, 38(5): 666-670.

(Liu Zhongqiu, Li Baokuan. Experimental studies of asymmetrical flow and vortex slag entrapment in continuous casting mold [J]. Journal of Northeastern University(Natural Science), 2017, 38(5): 666-670.)

[9] 雷洪, 许海虹, 朱苗勇, 等. 高速连铸结晶器内卷渣机理及其控制研究[J]. 钢铁, 1999, 34(8): 20-23.

(Lei Hong, Xu Haihong, Zhu Miaoyong,etal. Mechanism and control of slag entrapment in high casting mould [J]. Iron and Steel, 1999, 34(8): 20-23.)

[10] 霍贞蓉, 包燕平, 岳峰, 等. 板坯连铸结晶器边部卷渣的水模型研究[J]. 连铸, 2009 (3): 13-16.

(Huo Zhenrong, Bao Yanping, Yue Feng,etal. Experimental research on edge entrapped mold powder in slab casting by water modeling [J]. Continuous Casting, 2009 (3): 13-16.)