铁矿石烟气循环烧结工艺静态模型的开发及应用

倪文杰, 李海峰, 邹宗树(1.东北大学 冶金学院,沈阳 110819; 2.东北大学 多金属共生矿生态利用教育部重点实验室,沈阳 100819)

在钢铁企业中,炼铁工序能耗占钢铁企业总能耗的69.41%,其中烧结工序能耗约占整个企业能耗的10%~20%,是仅次于高炉的一大耗能工序[1].烧结工序会产生大量的烧结烟气(约2 500 m3/t-s)和冷却废气(约 2 200 m3/t-s),其中约50%左右的热能被主烟道烟气和环冷机冷却废气带走[2].在余热利用方面,目前国外烧结冷却机废气利用的普及率达到57%,烧结机烟气利用的普及率为26%,而我国烧结工序余热利用率还不足30%,对于主烟道烟气余热的回收利用刚刚起步.在能耗方面,我国重点钢铁企业的烧结工序能耗平均水平为64.8 kgce/t-s,国内最好水平为54.7 kgce/t-s,最差为89.9 kgce/t-s,与国外先进水平相比,吨矿平均能耗要高出 20 kgce/t-s,当前烧结工序能耗居高不下的原因之一就是烧结过程余热资源的回收利用过低.因此,加强余热回收是降低我国烧结工艺能耗的重要举措.

为了利用烧结系统产生的余热,国外的热风烧结、烟气循环烧结等新工艺从上世纪70年代末开始就进行了生产实践.近20年来,烟气循环烧结技术已成为烧结工艺余热回收的研究热点,先后形成了5种工艺[3]:EOS(能量优化烧结技术)、Eposint(环境型工艺优化烧结技术)、LEEP(低排放能量优化烧结工艺)、分区废气循环技术和烧结废气余热循环技术,实现了产业化生产并有一定推广.

我国对烧结系统余热资源回收利用的实践应用开始于上世纪90年代初,近年来随着全球气候变暖、雾霾等环境问题日益突出,自2012年6月27日,国家环境保护部和国家质量监督检验检疫总局联合发布了钢铁工业污染物排放新标准,钢铁企业面临着节约能源、降低烟气排放量等严峻挑战;各企业分别根据自身实际情况,在引进、吸收国外先进技术的基础上,对原有烧结设备进行改进,烟气循环烧结工艺作为技术热点开始在国内钢铁企业进行了应用.2013年5月9日宁钢430 m2烧结机投产,是国内首套烧结废气余热循环利用的节能减排项目[4].随后,江苏沙钢和永钢等钢铁企业分别采用宝钢的BSFGR工艺经验和EOS工艺,对现有烧结装备进行了改造和升级.

本文建立了烟气循环烧结工艺静态模型,通过计算不同的烟气循环工艺,旨在说明不同的烟气循环工艺在节能、减排方面不同的侧重和功效,为烧结新工艺的付诸实践提供参考.

1 烟气循环工艺流程

烟气循环烧结工艺的目的主要包括以下两方面[5]:其一,利用烟气中的热量,可提高上部料层温度并且使料层温度场保持稳定;其二,使用烟气进行循环烧结可使总的烟气排放量降低.同时由于烧结过程排放的烟气需要经过脱硫处理,因此总的烟气排放量降低的同时,也可以降低烟气的脱硫处理量和脱硫系统负荷.

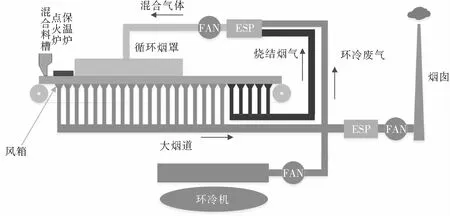

如图1所示为某钢铁企业360 m2烧结机的烟气循环烧结工艺的流程示意图[6,7].铁矿石烧结系统包括原料的烧结和烧结矿的冷却.烧结过程会产生高温烟气,同时冷却过程也会产生大量的高温废气.烟气循环烧结的工艺是根据烟气循环烧结的目的选取具有较高温度风箱中的烧结烟气,按照一定配比原则加入适量的烧结矿冷却过程产生的废气,经除尘后由管道送入点火保温炉之后的料面处的烟罩内进行烟气循环烧结.

图1 烟气循环烧结工艺流程图Fig.1 Schematic diagram of sintering process with flue gas recirculation

图2 铁矿石烧结工艺静态模型软件模块结构图Fig.2 Software module structure of the static model of iron ore sintering process

2 烟气循环烧结工艺静态模型的建立

烧结工艺静态模型以烧结机为研究对象,对其进行物料平衡与热量平衡计算[8].在物料平衡与热量平衡分析的基础之上,对整个烧结工序进行物料、能量的收入与支出分析.模型允许改变抽入空气的成分及温度、焦比和烧结原料的成分及温度等输入参数来预测不同工艺条件下的烧结操作指标并分析能量的利用情况.

本文开发的烧结工艺静态模型软件主要由一个主模块和六个子模块组成,如图2所示.其中,子模块分别为固体原料模块、煤气模块、空气模块,操作条件模块、物料平衡模块、热平衡模块.

在主模块中给定铁矿石烧结不同工艺条件下的操作参数,通过对各元素平衡方程进行循环、迭代求解,可计算出铁矿石量、含碳小球量、生石灰量、石灰石量、白云石量、炉尘量及焦粉量,同时还可进一步获得空气量、点火煤气量、保温煤气量、烧结烟气成分、烧结矿成分等.

2.1 固体原料模块

烧结模型的计算中,所用的铁矿石、含碳小球、炉尘、熔剂、焦粉以及烧结矿的化学成分均来自国内某钢铁企业,具体成分如表1和表2所示.

表1 烧结矿成分Table 1 Chemical composition of the sintered ore

表2 原料成分(质量分数)Table 2 Chemical composition of the raw materials (mass fraction) %

总结前人文献,可知烧结配料计算法包括三种:经验配料计算法、理论配料计算法和线性规划配料计算法.经验配料计算法误差范围大,理论配料和线性规划计算法准确,本文采用理论配料计算.

理论配料计算的特点是计算准确、速度快,但其适合的原料种类较少.计算依据是TFe、CaO、SiO2、MgO、MnO、Al2O3在烧结过程中质量守恒,按照所需计算原料的种类(即未知数的多少),分别根据氧平衡方程、碱度平衡方程、铁平衡方程、SiO2平衡方程、MgO平衡方程等,计算矿石量、熔剂量和焦粉配比.

假设生产1 t烧结矿需要铁矿石xkg(第一种铁矿石30%,第二种铁矿石30%,第三种铁矿石40%),石灰石ykg,白云石zkg,生石灰akg,高炉炉尘bkg,含碳小球ckg,焦粉dkg(其中x、y、z为未知数,a、b、c为已知数,d为设定的初值并通过热平衡计算调整).烧结矿的化学成分表示为Fe烧、SiO2烧、CaO烧等,其他原料化学成分的表示方法依此类推.

根据配料计算原则,可以列出MgO平衡方程、碱度平衡方程和氧平衡方程:

(1) MgO平衡方程

MgO烧=(MgOx·x+MgOy·y+MgOz·z+

MgOa·a+MgOb·b+MgOc·c+

MgOd·d)/100

(1)

(2) 碱度平衡方程

R=(CaOx·x+CaOy·y+CaOz·z+CaOa·a+

CaOb·b+CaOc·c+CaOd·d)/(SiO2x·x+

SiO2y·y+SiO2z·z+SiO2a·a+SiO2b·b+

SiO2c·c+SiO2d·d)

(2)

(3) 氧平衡方程

1/9(G烧·FeO烧-∑Gi·FeOi)/100=

∑Gi·ai/100-G烧

(3)

式中:1/9为1 kgFeO氧化或还原时相应O2的变化为1/9 kg;ai为原料的烧残率,%,ai=100-LOI-0.9Si,i表示各种固体原料,LOI表示烧损;Gi为各种原料用量,kg;G烧为烧结矿质量,kg.

求解上述方程组可以得到矿石配比和熔剂配比.

2.2 空气模块

烟气循环烧结工艺是将抽风烧结阶段进入料层的常温空气转变为含有多种组分的高温混合气体.由于混合气体的温度较高,并且含有一定量的参与烧结反应的气体成分(CO、H2),会对烧结过程产生一定的影响[9].

烟气循环到料层后,若不能满足烧结所需气体量,不足的部分由环冷机产生的热废气进行补充[10];与此同时,若循环烟气温度不足200 ℃时,则通过调控环冷机热废气温度使之达到200 ℃.循环烟气一部分来自烧结烟气,另一部分来自烧结矿冷却过程产生的废气.使用烧结矿冷却废气主要是为了提高混合气体中O2的浓度,同时利用其余热.表3为空气的成分及温度.

2.3 煤气模块

根据2.1节的内容,所有固体物料的配比均已求得,烧结工序中其他未知变量还有气体量,包括点火煤气量、点火空气量、保温煤气量、保温空气量、实际抽风空气量、漏风量、烧结烟气量.

在计算点火煤气量时,需明确其成分、发热值大小,其计算过程如表4所示.根据气体成分可以获得其他未知信息.其计算过程包括纯气体放热[11]、单位体积的煤气耗氧量.

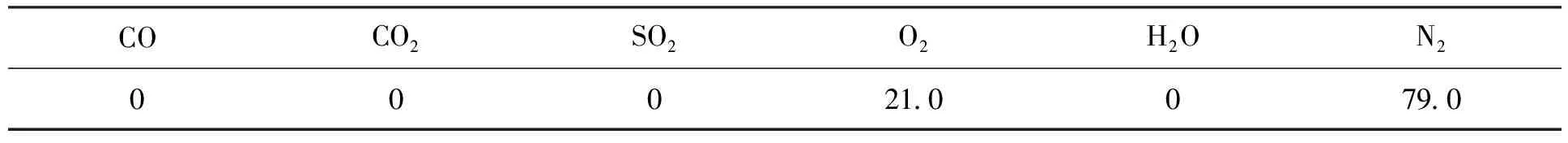

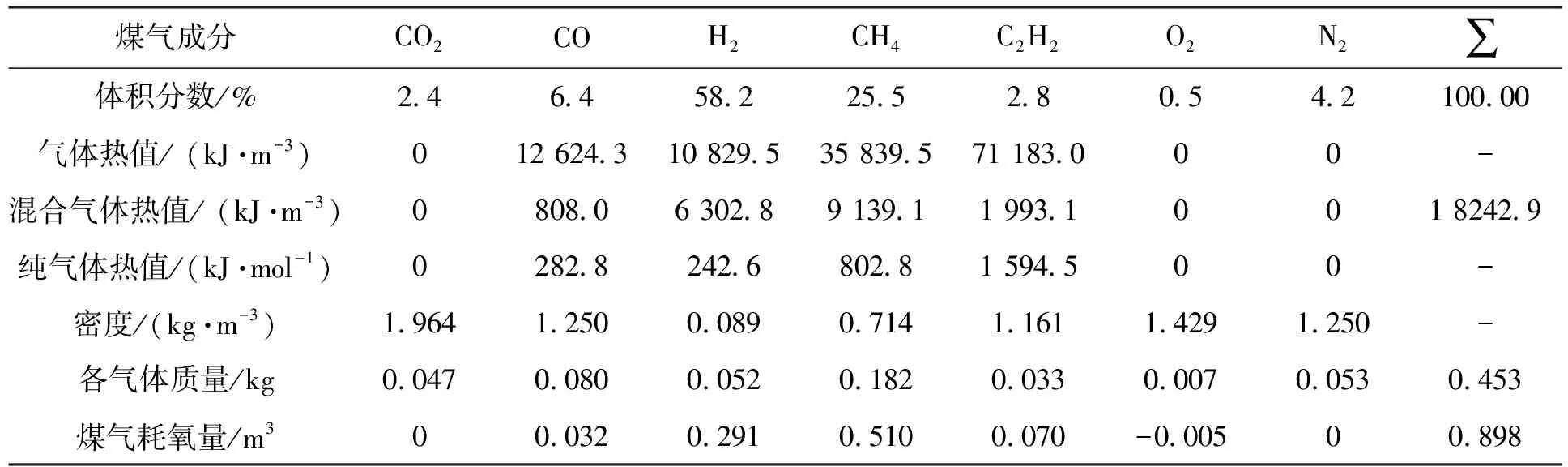

表3 空气的成分(体积分数)及温度(t=25 ℃)Table 3 Composition and temperature of the air (t=25 ℃) %

表4 煤气化学成分及发热值Table 4 Chemical composition and calorific value of the fuel gas

2.4 操作条件模块

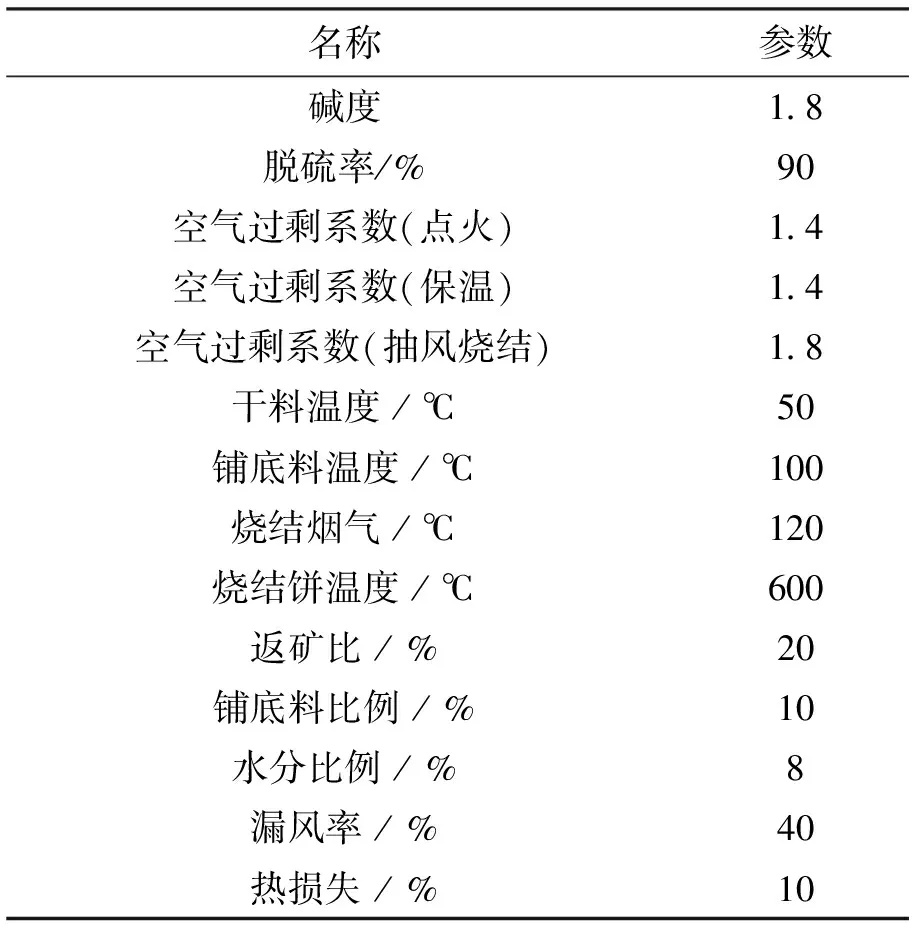

铁矿石烟气循环烧结工艺过程包括点火、保温和抽风烧结等过程,其初始条件和边界条件等参数如表5所示.

表5 操作参数Table 5 Operation parameters

续表

2.5 物料平衡模块

烧结过程物料平衡遵循物质守恒定律,即进入烧结过程的物料总质量等于该过程排出的各种产物的总质量.

烧结过程的物料收入:

(4)

烧结过程的物料支出:

(5)

2.6 热平衡模块

烧结过程的热收入包括物理热和化学热两部分.物理热即原料、煤气、空气等带入的热量,化学热即固定碳、煤气、空气中可燃成分等燃烧放热及硫氧化物、氧化物等反应热.具体如下式:

(6)

烧结过程的热支出如下式:

Q支出=Q水+Q碳酸盐+Q废气+Q烧结饼+Q损失

(7)

烧结过程热收入与热支出的差值如式(8)所示,当热收入与热支出不平衡时,通过配矿模块对焦粉比例进行调整,从而使ΔQ<5×10-4,满足物料平衡与热平衡关于计算精度的要求.

ΔQ=Q支出-Q收入

(8)

图3 程序计算流程图Fig.3 The program flow chart

铁矿石烧结静态工艺模型的计算流程如图3所示.模型以Visual Basic 6.0(简称VB6.0)为编程工具,运用Visual Basic程序设计语言建立操作指标和工艺条件之间的逻辑关系.

3 烟气循环工艺设计

根据烟气循环烧结的基础实验[12],循环烟气的成分和温度应控制在合理的取值范围之内,否则会对烧结产生不利的影响,如表6所示.

表6 循环烟气成分(体积分数)和温度的合理取值范围Table 6 Range of the reasonable values of recirculating flue gas composition and temperature

3.1 烟气参数及分析

以某钢铁企业360 m2烧结机为测试对象,采用风箱支管开孔取样的方法测试,主要检测烟气参数有温度和烟气成分,所测烟气参数如图4、图5所示.

图4 烟气的温度Fig.4 Temperature of the flue gas

由图4可知,该烧结机的烧结终点在23号风箱处,BTP温度为438 ℃.24号风箱处料层内固体燃料已燃尽,流过料层的气体对烧结矿起冷却作用,料层高温区域厚度减小,出口烟气温度降低.所以单从温度角度考虑,循环烟气应以温度较高的19号~24号风箱烟气为主.

图5 烟气的成分(体积分数)Fig.5 Composition the flue gas

各风箱中O2、CO2、CO及SO2含量(体积分数)示于图5,随着料层内固体燃料燃烧反应,点火、保温阶段的1号~3号风箱中O2含量迅速降低,并含有一定量的CO2和CO.点火、保温结束后4号风箱O2含量回升,之后O2含量逐渐稳定在11%~13%,直至18号风箱后再次上升;烧结终点23号、24号风箱处,O2的消耗、CO2和CO的生成几乎为0,烟气中各成分恢复到与入口空气一致的水平.从氧含量角度考虑,循环烟气应选择O2含量高的1号及19号~24号风箱.

由风箱烟气中SO2含量(体积分数)可知,1号~13号风箱烟气中SO2很少,SO2含量稳定在(90~100)×10-6,从14号风箱开始烟气中SO2逐渐上升,在16号~18号风箱处出现峰值,19号以后烟气中SO2含量又呈现下降的趋势.从SO2含量角度考虑,循环烟气应尽可能的避开SO2含量较高的14号~20号风箱.

3.2 烟气循环方案

烟气循环比例和烟罩面积覆盖比例是烟气循环烧结工艺的重要参数[6].烟气循环比例为循环烟气量和烧结总的烟气量的比值,面积覆盖比例为循环烟罩的面积和烧结机面积的比值.

根据烧结机各个风箱中的烟气成分含量及温度的特点,在初步划分其循环的可能性后,需要进行定量分析.基于余热利用和减量排放侧重点的不同,如表7所示本文根据循环烟气的选择,分别采用Case 1、Case 2以及Case 3.

表7 烟气循环工艺方案Table 7 Scheme of sintering process withflue gas recirculation

(1)Base

基准方案采用常规烧结工艺,主要作为烟气循环方案的参照,使用空气作为烧结气体.

(2)Case1

Case 1主要侧重于选取温度高的烧结烟气作为混合气体,即侧重于提高烟气的余热利用.选取20~24号风箱作循环使用.这部分烟气温度较高,同时O2含量较高,只需要配比少量的冷却废气,不会使混合气体的温度降低太多.

(3)Case 2

Case 2主要侧重于选取的烧结烟气循环量达到最大,即侧重于提高烟气的减排量.1、2号风箱处在点火与保温阶段,这部分烟气温度较低,但从降低烟气排放量考虑,可以作循环使用.Case 2选取1、2、19~24号风箱作循环使用.

(4)Case 3

Case 3兼顾烧结余热的利用与降低烧结烟气排放量.23、24号风箱处于烧结终点之后,烟气成分与空气成分一致,烟气温度较高,余热利用价值大.相对于循环烧结,用于余热锅炉发电的利用率更高,可将23、24号风箱中的烟气引入环冷机余热利用区的余热锅炉.因此Case 3选取1、2、19~22号风箱作为循环使用.

表8为烧结烟气的成分及温度,表9为环冷废气的成分及温度.通过空气模块的计算得到烧结烟气和环冷废气混合后的烟气成分和温度,混合烟气作为烧结机入口气体进行烟气循环烧结,三种烟气循环工艺的混合烟气成分及温度如表10所示.

表8 烧结烟气的成分(体积分数)及温度Table 8 Composition and temperature of the recirculating flue gas

表9 环冷废气的成分(体积分数)及温度Table 9 Composition and temperature of the cooling waste gas

表10 混合烟气的温度及成分(体积分数)Table 10 Temperature and composition of the mixed flue gas

4 模型计算结果及讨论

4.1 对烟气性质的影响

在不同的烧结烟气循环比例和烟罩面积覆盖比条件下,三种烟气循环方案的烟气成分和温度见表11.烟罩内气体来源于烧结烟气和环冷废气.随着烧结烟气循环比例从23%提高到32%,烟罩面积覆盖比相应从30%提高到58%,循环烟气中O2含量有所降低,而CO2、SO2、H2O含量变化不大.

表11 烟气的成分Table 11 Composition of the flue gas

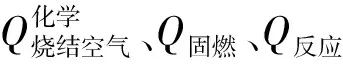

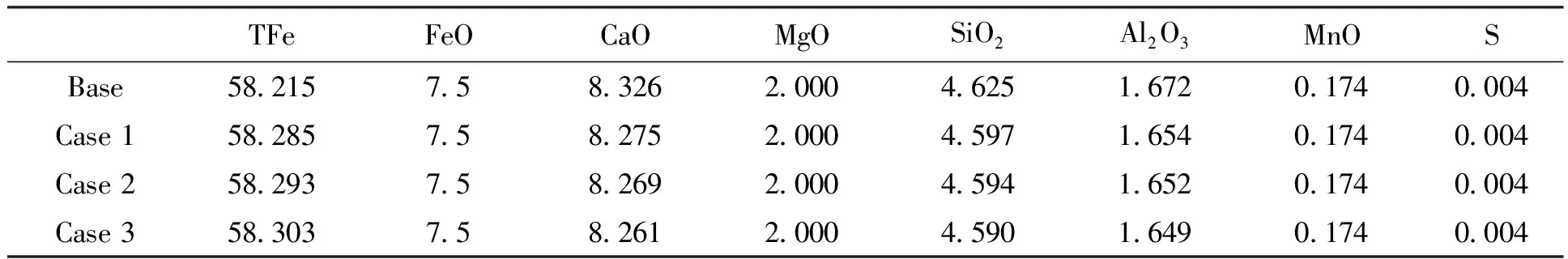

4.2 对烧结矿化学成分的影响

烟气循环对烧结矿化学成分的影响见表12所示.釆用烟气循环后,烧结矿中TFe、CaO、MgO、SiO2、Al2O3、MnO、S等的含量变化很小.

表12 不同烟气循环条件下烧结矿成分(质量分数)Table 12 Composition of the sintered ore with different flue gas recirculation (mass fraction) %

4.3 对固体燃料消耗的影响

由表13可知,和基准烧结工艺相比,三种烟气循环方案的固体燃料消耗显著降低,降幅超过9.0%.采用方案3时固体燃料消耗最低,即烟气循环比为24%,烟罩面积覆盖比为58%时,焦粉单耗降低了6.29 kg·t-1,工序能耗降低了6.30 kgce·t-1.这是由于高温废气的物理热代替了固体燃料的化学热所致.此外高温废气中的CO在燃烧带燃烧释放出来的化学热也可降低固体燃料的消耗.

表13 固体燃料消耗和工序能耗Table 13 Solid fuel consumption and process energy consumption

4.4 对污染物排放的影响

由表14可知,烟气循环烧结工艺三种方案与常规烧结工艺相比,烧结烟气中CO2和SO2都有不同程度的减少,烧结烟气总的排放量明显降低.三种方案的烟气处理量相对于常规烧结工艺分别降低了23%,32%,24%,可见烟气循环烧结工艺的三种方案中,Case2的减排效果明显.烟气处理量的降低有利于降低脱硫系统负荷,而且通过烟气循环工艺,烟气中SO2的富集,对提高烟气脱硫效率有促进作用.分析原因,这是由于在原料配比不变的条件下,烧结周期内的SO2生成量基本不变,所以烟气量排放量的降低使得循环烟气中SO2含量升高,对烟气中SO2起到了富集作用,从而调高脱硫设备的处理效率.

表14 污染物排放量Table 14 Pollutants in the flue gas

5 结 论

介绍了铁矿石烧结工艺静态模型中六个子模块的建立和求解过程,应用模型计算并对烟气循环烧结工艺的主要参数及影响进行了讨论.得到以下主要结论:

(1)在烟气循环的三种工艺中,随着烟气循环比例从23%提高到32%,面积覆盖比相应从30%提高到58%,循环烟气中O2含量降低,而CO2、SO2、H2O含量升高.

(2)釆用烟气循环工艺后,烧结矿中TFe、CaO、MgO、SiO2、Al2O3、MnO、S等的含量变化很小.

(3)与基准烧结工艺相比,三种烟气循环方案的固体燃料消耗显著降低,降幅均超过9.0%;采用方案3时固体燃料消耗最低,焦粉单耗降低了6.29 kg/t,工序能耗降低了6.30 kgce/t.

(4)烟气循环烧结工艺三种方案与常规烧结工艺相比,烧结烟气中CO2和SO2量都有所减少,烟气总的排放量明显降低,三种方案的烟气处理量相对于常规烧结工艺分别降低了23%,32%,24%,Case2的减排效果明显.

(5)本文采用的三种烟气循环方案各有侧重,通过静态模型的计算得到进一步的印证.综合比较Case 2的节能减排效果更好.

[1] 胡深亚, 潘卫国. 烧结工艺余热利用多种技术方案的比较研究[J]. 上海节能, 2010, 9: 27-30.

(Hu S Y, Pan W G. Comparative study of technical solutions about waste heat utilization of sintering process[J]. Shanghai Energy Conservation, 2010, 9: 27-30.)

[2] 王淦. 废气循环烧结质热传输过程数值模拟及其应用[D]. 北京: 北京科技大学, 2016: 5.

(Wang G. Mathematical Modeling of the heat and mass transfer in flue gas recirculation sintering and its application[D]. Beijing: University of Science and Technology Beijing, 2016: 5.)

[3] 张志刚, 丁志伟. 烧结烟气循环技术工业化应用概述 [J]. 中国冶金, 2016, 26(7): 54-57.

(Zhang Z G, Ding Z W. Overview of industrial application of sintering flue gas recirculation technology [J]. China Metallurgy, 2016, 26(7): 54-57.)

[4] 吴天月. 宁钢烧结机烟气循环新技术的应用 [J]. 矿业工程, 2013, 11(3): 51-52.

(Wu T Y. Application of new technology of sinter machine flue gas recycling in ning bo iron and steel co., Ltd [J]. Mining Engineering, 2013, 11(3): 51-52.)

[5] Yu Z Y, Fan X H, Gan M,etal. Reaction behavior of SO2in the sintering process with flue gas recirculation [J]. J Air Waste Manag Assoc, 2016, 66(7): 687-97.

[6] Ahn H, Choi S, Cho B. Process simulation of iron ore sintering bed with flue gas recirculation part 2-parametric variation of gas conditions [J]. Ironmaking & Steelmaking, 2013, 40(2): 128-137.

[7] Ahn H, Coul S, Cho B. Process simulation of iron ore sintering bed with flue gas recirculation part 1-modelling approach [J]. Ironmaking & Steelmaking, 2013, 40(2): 120-127.

[8] 那树人. 炼铁计算 [M]. 北京: 冶金工业出版社, 2005: 8.

(Na S R. Ironmaking calculations[M]. Beijing: Metallurgical Industry Press, 2005: 8.)

[9] 姜涛. 烧结球团生产技术手册 [M]. 北京: 冶金工业出版社, 2014:475.

(Jiang T. Technical manual of sinter pellet production [M]. Beijing: Metallurgical Industry Press, 2014: 475.)

[10] 张小辉. 基于燃料分层分布的烟气循环烧结工艺仿真与优化 [D]. 长沙:中南大学, 2012: 45.

(Zhang X H. Simulation and optimization of flue gas circulation sintering process based on fuel layered distribution [D]. Changsha: Central South University, 2012: 45.)

[11] 叶大伦, 胡建华. 实用无机热力学数据手册 [M]. 北京: 冶金工业出版社, 2001:375.

(Ye D L, Hu H J. Practical inorganic thermodynamic data manual [M]. Beijing: Metallurgical Industry Press, 2001: 375.

[12] 范振宇. 烟气循环烧结的基础研究 [D]. 长沙:中南大学, 2011:42.

(Fan Z Y. A fundamental investigation on flue gas recirculation sintering [D]. Changsha: Central South University, 2012: 42.