Si-SiC涂层包覆石墨材料的制备及性能表征

姜 岩, 冯 东, 叶超超, 王 伟, 茹红强(东北大学 材料科学与工程学院,沈阳 110819)

碳材料具有优异的抗热震性能、高强度比、高机械强度和热稳定性能,在航空航天领域得到广泛应用[1].但是在有氧的高温环境(>400 ℃)下碳材料极易与氧气发生反应,这会极大地降低其使用性能[2].在碳材料表面制备陶瓷涂层是解决这一问题的有效途径之一[3].碳化硅涂层由于具有良好的抗氧化性能以及与碳材料之间较好的物理化学相容性,是高温下保护碳材料的一种有效涂层[4].目前制备碳化硅涂层的方法主要有:包埋法[5]、化学气相沉积(CVD)[6]、化学气相反应[7]、等离子喷涂[8]、浸涂法[9]等.这些方法制备的碳化硅涂层都可以有效地防止碳材料在高温下(1 200~1 600 ℃)的氧化,但是在中温区(800~1 200 ℃)的抗氧化能力较差.这是由于碳化硅氧化所产生的SiO2层在高温下具有一定的流动性可以愈合一些涂层中的缺陷,但是在中温区SiO2黏度较大,不能愈合涂层中所产生的孔洞和裂纹等缺陷.这些缺陷会为氧气提供通道,致使碳基体氧化并影响其使用性能.因此,制备致密的具有宽温域氧化防护能力的Si-SiC涂层,对改善SiC涂层的抗氧化性能具有重要的实际应用价值.

本实验以SiC、Si和酚醛树脂为主要原料,通过浸涂和气相渗硅两步法在石墨表面制备了厚度可控的Si-SiC抗氧化涂层.利用XRD、SEM研究了涂层的相组成与形貌,并研究了Si-SiC涂层在1 500 ℃和1 000 ℃空气中的循环氧化行为.

1 实 验

实验选用高强石墨为基体,其密度为1.75 g/cm3,试样尺寸为10 mm×10 mm×5 mm,试样表面用砂纸研磨并去除棱角,然后用去离子水和酒精超声清洗、并放入120 ℃烘箱中干燥2 h后备用.涂层原料主要为SiC (纯度为99%,d50=10 μm)和硅块(纯度为99.4%,粒度为5~10 mm).采用酚醛树脂(残碳质量占40%)做碳源及黏结剂.

将SiC、酚醛树脂和无水乙醇按照一定的比例混合后,经超声分散、磁力搅拌形成均匀的料浆.采用浸渍的方式在石墨试样表面形成均匀的预涂层,待其干燥后,置于150 ℃烘箱中固化2 h.固化后的样品放入用氮气保护的管式炉中于900 ℃ 进行裂解1 h,升温速率为5 ℃/min.裂解后的试样放入石墨坩埚中,坩埚底部放入足量的硅块,然后在真空状态下1 900 ℃保温30 min进行气相渗硅.

抗氧化性能测试在箱式电阻炉中进行.首先将样品放入炉中,然后以5 ℃/min的温升速率进行加热,达到预定温度(1 000 ℃或1 500 ℃)后进行保温.在氧化一段时间后将包覆试样从高温炉中取出并置于室温中冷却,用电子天平(精度0.1 mg)称量氧化前后的质量,根据其质量变化来表征涂层的抗氧化性能.试样表面质量变化量(ΔM)与质量关系如下:

ΔM=(m2-m1)/S

(1)

式中,m1、m2分别代表涂层样品氧化前、后的质量,S为涂层包覆试样的总表面积.

2 结果与讨论

2.1 涂层的相组成及微观结构

图1为C-SiC预涂层与Si-SiC涂层的XRD分析结果.从图中可以看出,预涂层主要由SiC组成.由于酚醛树脂在高温下热解所产生的碳是无定型碳,所以C的衍射峰没有被检测到.经过气相渗硅后涂层中出现了较强的Si衍射峰,表明涂层主要由Si和SiC组成,其中Si是气相渗硅后残留在涂层中的.

图1 C-SiC预涂层与Si-SiC涂层的XRD分析结果Fig.1 XRD patterns of C-SiC precoating and Si-SiC coating(a)—C-SiC预涂层; (b)—Si-SiC涂层

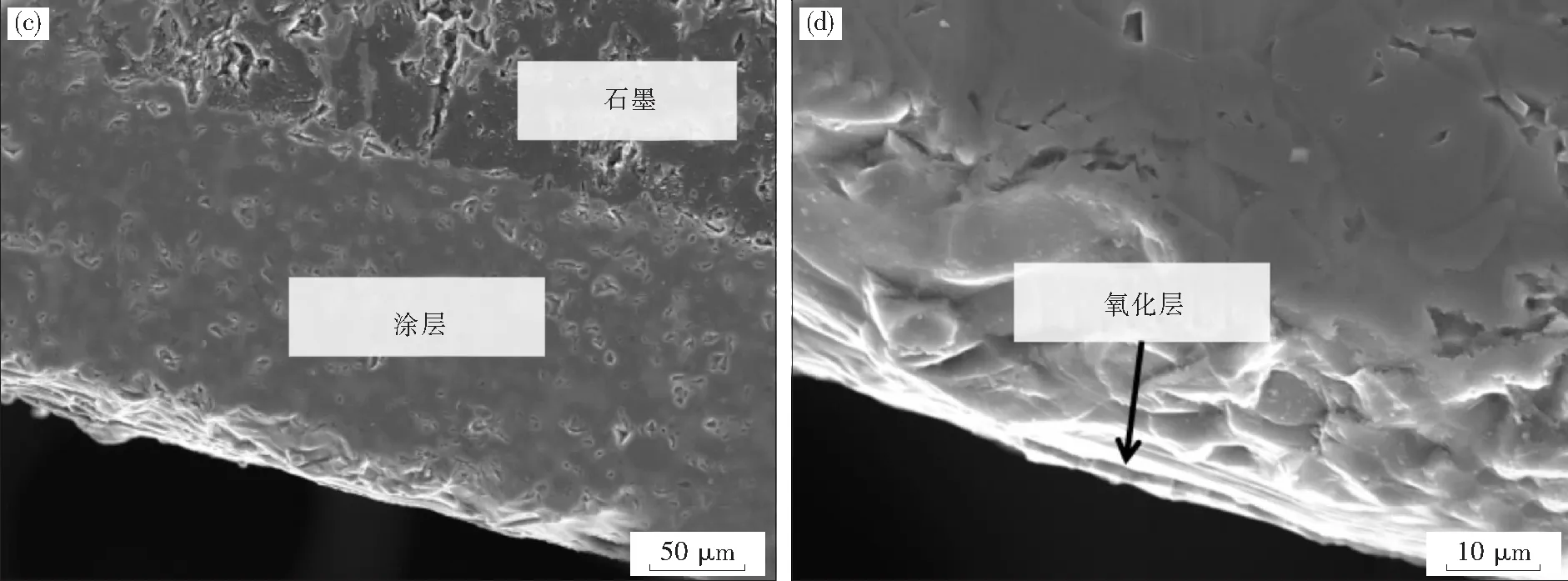

图2 为C-SiC预涂层与Si-SiC涂层表面与截面的微观形貌.可以看出,预涂层表面存在许多孔洞,这主要是由于碳化硅颗粒之间堆积不紧密造成的.同时,酚醛树脂在高温裂解时发生体积収缩,也会导致孔洞的形成.在图2(b)中,预涂层主要由碳化硅及热解碳组成,热解碳分布在碳化硅颗粒的周围.预涂层与石墨基体之间没有裂纹,结合紧密.气相渗硅后,涂层表面变得连续且光滑 (图2(c)(d)),一层硅覆盖在涂层上,这与图1(b) 的XRD分析结果相一致.在气相渗硅过程中,硅蒸气会与热解碳反应生成碳化硅,同时气态硅会存在于反应生成的碳化硅晶粒表面使其快速增长,碳化硅颗粒之间的结合力也会随之增强.预涂层中的孔洞等缺陷会被硅所填充,最后形成致密的Si-SiC涂层.从图2(d)中可以看出,涂层十分致密,无微裂纹及孔洞等缺陷.

2.2 涂层的抗氧化性能

图3为Si-SiC包覆试样在 1 000 ℃ 和 1 500 ℃ 空气条件下的等温氧化曲线.可以看出,包覆试样在整个氧化过程中都是一个增重的趋势,这表明石墨基体并没有被氧化.在氧化测试过程中,涂层会与空气中的氧气发生反应,反应式如下:

Si(s)+O2(g)→SiO2(s)

(2)

SiC(s)+2O2(g)→CO2(g)+SiO2(s)

(3)

由反应式(2)(3)可以看出,涂层的氧化是一个增重的过程.在氧化初期,由于SiO2的生成,包覆试样的质量快速增加.随着试样的持续氧化,一层二氧化硅保护膜逐渐在涂层的外表面形成.这层二氧化硅膜可有效地阻碍氧气与涂层的接触,降低涂层的氧化速率.如图3所示,试样表面质量的增加量随着氧化时间的延长逐渐变慢.在1 500 ℃ 和1 000 ℃的空气中分别氧化200 h和468 h后,试样的表面质量变化达到了1.676 mg/cm2和0.36 mg/cm2.

图4 为Si-SiC包覆试样在循环氧化测试后的XRD衍射图谱.可以看出,Si-SiC包覆的试样在氧化后仍然存在Si和SiC相.同时,在XRD中都出现了SiO2衍射峰,表明涂层与O2反应生成了SiO2.图4 (a)中SiO2的衍射峰明显高于图4 (b),这表明在 1 500 ℃ 的循环氧化实验中涂层表面生成了更多的SiO2.

图2 C-SiC预涂层与Si-SiC涂层表面与截面的微观形貌Fig.2 Surface and cross section micrographs of the precoating and Si-SiC coating(a)—预涂层表面; (b)—预涂层截面; (c)—Si-SiC涂层表面; (d)—Si-SiC 涂层截面

图3 Si-Si涂层包覆试样分别在1 000 ℃和1 500 ℃空气条件下等温氧化曲线Fig.3 The isothermal oxidation curves of the coated graphite in air at high temperatures

图4 Si-SiC包覆试样在等温氧化测试后的XRD衍射图谱 Fig.4 XRD patterns of the coated sample after oxidation in air at high temperatures(a)—1 500 ℃氧化后; (b)—1 000 ℃氧化后

图5为Si-SiC涂层在1 000 ℃空气中氧化468 h后的表面与截面形貌以及表面EDS点分析.由图5(a,b) 可以看出,氧化后的表面仍然很致密.值得注意的是,涂层的表面形成一些小液滴.这是由于Si在高温下会发生体积膨胀并形成一定的表面张力,导致形成了硅的液滴附着在涂层的表面.EDS 分析结果显示涂层表面的小液滴与涂层表面具有相似的成分,他们都是由二氧化硅组成.由于生成的二氧化硅与涂层之间的热膨胀系数不匹配[10],产生的热应力使表面形成了一些微裂纹(图5 (b)).在图5 (c)(d)中,涂层的截面仍然很致密,并且在涂层的外表面形成了一层氧化膜.

图6 为Si-SiC涂层在1 500 ℃空气中氧化200 h后的表面与截面形貌.可以看出,涂层表面形成了一层玻璃层,并且伴随有一些微裂纹及小的孔洞.微裂纹是由于热应力所产生的,孔洞是由于界面反应产生的气体溢出所导致的.在1 500 ℃氧化过程中,SiO2会与Si-SiC涂层发生反应,反应如下[11]:

Si(s)+SiO2(s)→SiO(g)

(4)

SiC(s)+2SiO2(s)→CO(g)+3SiO(g)

(5)

2SiC(s)+SiO2(s)→2CO(g)+3Si(s)

(6)

SiC(s)+SiO2(s)→C(s)+2SiO(g)

(7)

C(s)+O2(g)→CO2(g)

(8)

2C(s)+O2(g)→2CO(g)

(9)

由界面反应所产生的气体会在涂层中聚集并形成气泡存在于玻璃层中,当气泡的压力大于表面张力时,气体便会溢出涂层而形成孔洞.图6(c)(d) 中,氧化后的截面没有裂纹及孔洞等缺陷产生,表明涂层在1 500 ℃的空气条件下具有良好的抗氧化能力.同时,涂层与基体结合良好,并且在涂层的外边面形成一层氧化膜.这层氧化膜具有较低的氧扩散系数,可有效防止氧气对包覆试样的进一步氧化[12].

图5 Si-SiC涂层在1 000 ℃空气中氧化468 h后的表面与截面形貌以及表面EDS点分析Fig.5 Surface and cross section micrographs of Si-SiC coated sample after oxidation for 468 h in air and corresponding EDS spot analysis(a)—表面; (b)—局部放大的表面; (c)—截面; (d)—局部放大的截面

图6 Si-SiC涂层在1 500 ℃空气中氧化200 h后的表面与截面形貌Fig.6 Surface and cross section micrographs of Si-SiC coated sample after oxidation at 1 500 ℃ for 200 h in air (a)—表面; (b)—局部放大表面; (c)—截面; (d)—局部放大截面

3 结 论

采用气相硅浸渗法在石墨表面制备了致密的Si-SiC涂层,涂层致密无裂纹,主要由Si和SiC相组成.该涂层可有效防止石墨材料在高温空气中的氧化,在1 000 ℃和1 500 ℃空气条件下氧化468 h和200 h后,包覆试样的表面增重量分别为1.676 mg/cm2,0.36 mg/cm2.涂层氧化后在表面形成玻璃层保护膜,有效地防止了试样的进一步氧化.气相渗硅法制备的Si-SiC涂层有效地解决了SiC涂层在较低温度下(1 000 ℃)抗氧化性能差的问题.

[1] Li L, Li H, Li Y,etal. A SiC-ZrB2-ZrC coating toughened by electrophoretically-deposited SiC nanowires to protect C/C composites against thermal shock and oxidation [J]. Applied Surface Science, 2015, 349: 465-471.

[2] Wang P, Zhou S B, Hu P,etal. Ablation resistance of ZrB2-SiC/SiC coating prepared by pack cementation for graphite [J]. Journal of Alloys & Compounds, 2016, 682: 203-207.

[3] Huang J F, Li H J, Zeng X R,etal. Yttrium silicate oxidation protective coating for SiC coated carbon/carbon composites [J]. Ceramics International, 2006, 32(4): 417-421.

[4] Qiang X F, Li H J, Zhang Y L,etal. A modified dual-layer SiC oxidation protective coating for carbon/carbon composites prepared by one-step pack cementation [J]. Corrosion Science, 2011, 53(1): 523-527.

[5] Fu Q G, Li H J, Shi X H,etal. Silicon carbide coating to protect carbon/carbon composites against oxidation [J]. Scripta Materialia, 2005, 52(9): 923-927.

[6] Cheng L F, Xu Y D, Zhang Y L,etal. Oxidation and defect control of CVD SiC coating on three-dimensional C/SiC composites [J]. Carbon, 2002, 40(12): 2229-2234.

[7] Yang X, Huang Q Z, Su Z A,etal. Resistance to oxidation and ablation of SiC coating on graphite prepared by chemical vapor reaction [J]. Corrosion Science, 2013, 75(7): 16-27.

[8] Niu Y R, Zheng X B, Ding C X,etal. Microstructure characteristics of silicon carbide coatings fabricated on C/C composites by plasma spraying technology [J]. Ceramics International, 2011, 37(5): 1675-1680.

[9] Zhao J, Gui W, Guo Q G,etal. Microstructure and property of SiC coating for carbon materials [J]. Fusion Engineering & Design, 2007, 82(4): 363-368.

[10] Chu Y H, Li H J, Fu Q G,etal. Oxidation protection and behavior of C/C composites with an in situ SiC nanowire-SiC-Si/SiC-Si coating [J]. Corrosion Science, 2013, 70(70): 285-289.

[11] Chu Y H, Li H J, Fu Q G,etal. Oxidation protection of C/C composites with a multilayer coating of SiC and Si+SiC+SiC nanowires [J]. Carbon, 2012, 50(3): 1280-1288.

[12] Park J W, Kim E S, Kim J U,etal. Enhancing the oxidation resistance of graphite by applying an SiC coat with crack healing at an elevated temperature [J]. Applied Surface Science, 2016, 378: 341-349.