铝合金厚板MIG焊工艺实例

吴 峰,樊 健,吴 超

(航空工业航宇救生装备有限公司, 湖北 襄阳 441022)

某振动试验台装置是由四块厚度为20 mm的硬铝合金组装焊接而成,要求该振动试验台焊缝必须焊透,且具有较好的抗裂性。目前焊接铝及铝合金的常用方法为钨极氩弧焊,其适用焊接厚度为4 mm以下的薄板,[1]对于焊接厚度超过4 mm的板材,存在焊接效率较低、焊接熔深浅、焊接加热速度慢、零件变形大等问题。显然,常规的氩弧焊方法已经无法满足该产品的要求,因此必须使用新的焊接工艺方法——熔化极氩弧焊(MIG焊)来解决该零件焊接问题。由于首次使用MIG焊工艺焊接厚板,因此,先进行厚板的焊接工艺评定,[2]以确定正式焊接工艺参数。

一、进行焊接工艺评定

(一)试件准备

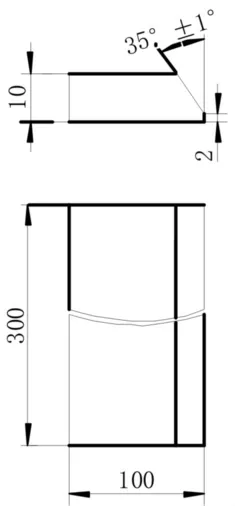

2A12 (T4 状态)δ10×300×100 的铝板两件,按图1制备坡口。

(二)焊接工艺指导书

(1)焊机:采用数字式逆变多功能脉冲焊机PHOENIX 500 EXPERT plus forcearc。

(2)保护气体:氩气,纯度 99.99%。

图1 试件

(3)焊接参数:操作模式为超脉冲两步,气体流量15~20 L/min,喷嘴孔径20 mm,预送气时间 2 s,滞送气时间2 s,主电流PA为110~150A,基值电流PB为70%。

(4)接头型式:Y型焊缝,为多层多道焊。背面封底焊接,正面清根后进行多层多道焊,各层焊缝间的温度不超过150℃。

(5)焊接位置:对接平焊。

(6)施焊技术:双面焊全焊透,左向焊法。

(7)检验标准:焊缝质量按HB5299-96检测。

(三)试件清理

先用汽油擦洗试件焊接接头表面油污,然后用刮刀或电动钢丝刷等工具清理接头表面氧化膜,焊接边缘的清理宽度不小于30 mm。清理后的试件及时焊接。接头清理后到焊接开始允许的存放时间不超过5 h。

(四)施焊试件

严格按焊接工艺指导书进行定位焊接。

(五)检测结果及结论

焊缝外观尺寸符合要求,无咬边及未熔合现象;X射线探伤:无裂纹,焊缝等级为Ⅱ级。

通过焊后检测结果显示,焊缝中未出现裂纹情况,说明利用新工艺焊接的试件符合要求,可以将该工艺应用到产品中。

二、振动试验台装置的焊接

(一)焊前准备

第一,按图2尺寸制备坡口;第二,焊接部位及周围30 mm范围内油污、氧化层清理干净。

图2 坡口形式及尺寸

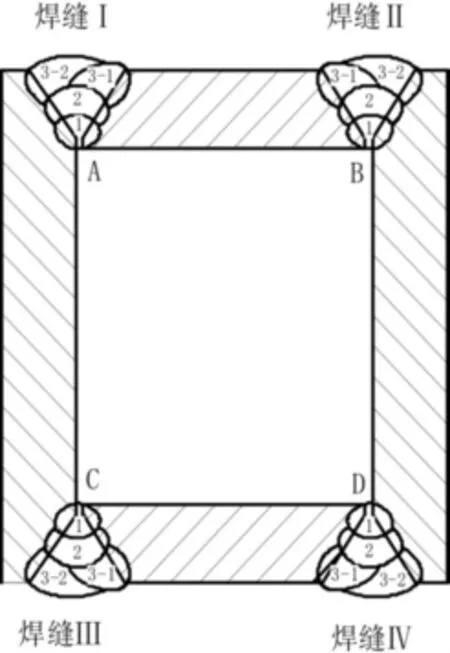

图3 焊接顺序

(二)产品焊接

焊机采用数字式逆变多功能脉冲焊机PHOENIX 500 EXPERT plus forcearc。

1.工艺参数(见表 1)。

2.焊接操作过程。按图3将四块20 mm的铝板定位,每条焊缝定位三点后校正。焊接时先焊焊缝Ⅰ的第1道焊缝,接着焊焊缝Ⅳ第1道焊缝,然后焊接焊缝Ⅱ的第1道焊缝,最后焊焊缝Ⅲ第1道焊缝,其他各层焊接顺序依次类推,直至四条焊缝对称焊接完毕。所有焊缝采用左向焊接法。焊缝层间温度不超过150℃(可用红外测温枪测温)。

表1 焊接工艺参数表

三、焊后检查

经过检查,焊缝外观无气孔、咬边、裂纹及未熔合缺陷,外观尺寸符合设计要求。同时焊接变形小,AD和BC对角线尺寸仅相差1 mm。

四、焊接效果

采用MIG焊工艺加工的振动试验台装置,经过多年的使用,其状态良好,表明铝合金厚板MIG工艺在航宇救生装备公司已得到成功应用。具了解,铝合金厚板全焊透加工技术在本地区的成功应用并不多,这为公司以后承接铝合金厚板或超厚板焊接加工打下良好基础,具有较好的市场前景。

[1]武江,周国萍.焊接手册[Z].北京:机械工业出版社,2001.

[2]中华人民共和国机械工业部.JB/T6963-93钢制件熔化焊工艺评定[Z].北京:机械科学研究院出版社,1994.