现代低地板有轨电车轮缘润滑装置

申 灏,杨兴宽,王冬冬,杨延峰,宋宏智,刘颖鑫

(中国铁道科学研究院金属及化学研究所,北京 100081)

现代低地板有轨电车以其编组灵活、节能环保、安全舒适和建设成本低等优点在国内外城市中得到广泛应用,以解决日益拥堵的城市交通问题[1-3]。与其他轨道交通车辆相同,现代低地板有轨电车在运行中,尤其是过弯道时,车轮轮缘与钢轨会发生摩擦磨损。使用轮缘润滑装置适当地润滑车轮轮缘和钢轨轨距角可以改善轮轨的接触状态,能够延长车轮和钢轨的使用寿命,并减少轮轨噪声[4-5]。

1 技术背景

轨道交通车辆的轮缘润滑装置一般使用压缩空气驱动润滑剂的喷射[6-8],压缩空气由轨道交通车辆提供,而现代低地板有轨电车不设置压缩空气系统,其轮缘润滑装置需要采用其他动力源驱动润滑剂喷射,或者自带压缩空气系统以驱动润滑剂喷射。

不利用压缩空气驱动润滑剂喷射的轮缘润滑装置,通过电动泵将润滑剂泵送至车轮附近,然后利用带有加热功能的喷射泵进行润滑剂的喷射,喷射泵与喷嘴一同安装在转向架侧梁端部,同时需要向喷射泵提供电源,从而实现加热和喷射润滑剂的功能。但是有轨电车在运行过程中,转向架承受较高的冲击振动,在转向架上安装部件承受的振动是在车体内部安装部件的 4~6 倍,承受的冲击更是达到 6~10 倍。而带有加热功能的喷射泵属于精密的电气和机械部件,在高振动和冲击的工况下,容易失效而导致轮缘润滑装置不能正常工作。

自带压缩空气系统的轮缘润滑装置一般将小型空气压缩机和风缸安装在有轨电车乘客室的座椅下部,用来为轮缘润滑装置提供压缩空气,油箱安装在车体底架下部,用来存储和输送润滑剂,喷嘴通过支架安装在转向架侧梁端部,位于车轮前方,用于向轮缘根部喷射润滑剂。这种设计造成轮缘润滑装置的 3 个单元之间距离过长,压缩空气通过连接管路传输的过程中,压力损失较大。而受限于电气功率和安装空间,专用于轮缘润滑装置的空气压缩机功率较小,风缸容量也较小,传输压力损失过大会造成润滑剂喷射的压力不足,过长的传输管路也会降低轮缘润滑装置的响应速度。

根据现代低地板有轨电车的车辆特点,研究了一种自带风源系统的集成安装型轮缘润滑装置,除喷嘴和橡胶软管外,全部集中布置在一起,形成集成单元。集成安装的型式不仅接口简单、占用空间小、便于安装和维护,而且结构紧凑,不需要过多的管路传输压缩空气,压力损失小。另外,安装在转向架上的喷嘴内部不存在机械运动,更没有电气元件,在冲击振动的工况下工作可靠,不会因失效而影响轮缘润滑装置的工作。

2 轮缘润滑装置的组成及工作原理

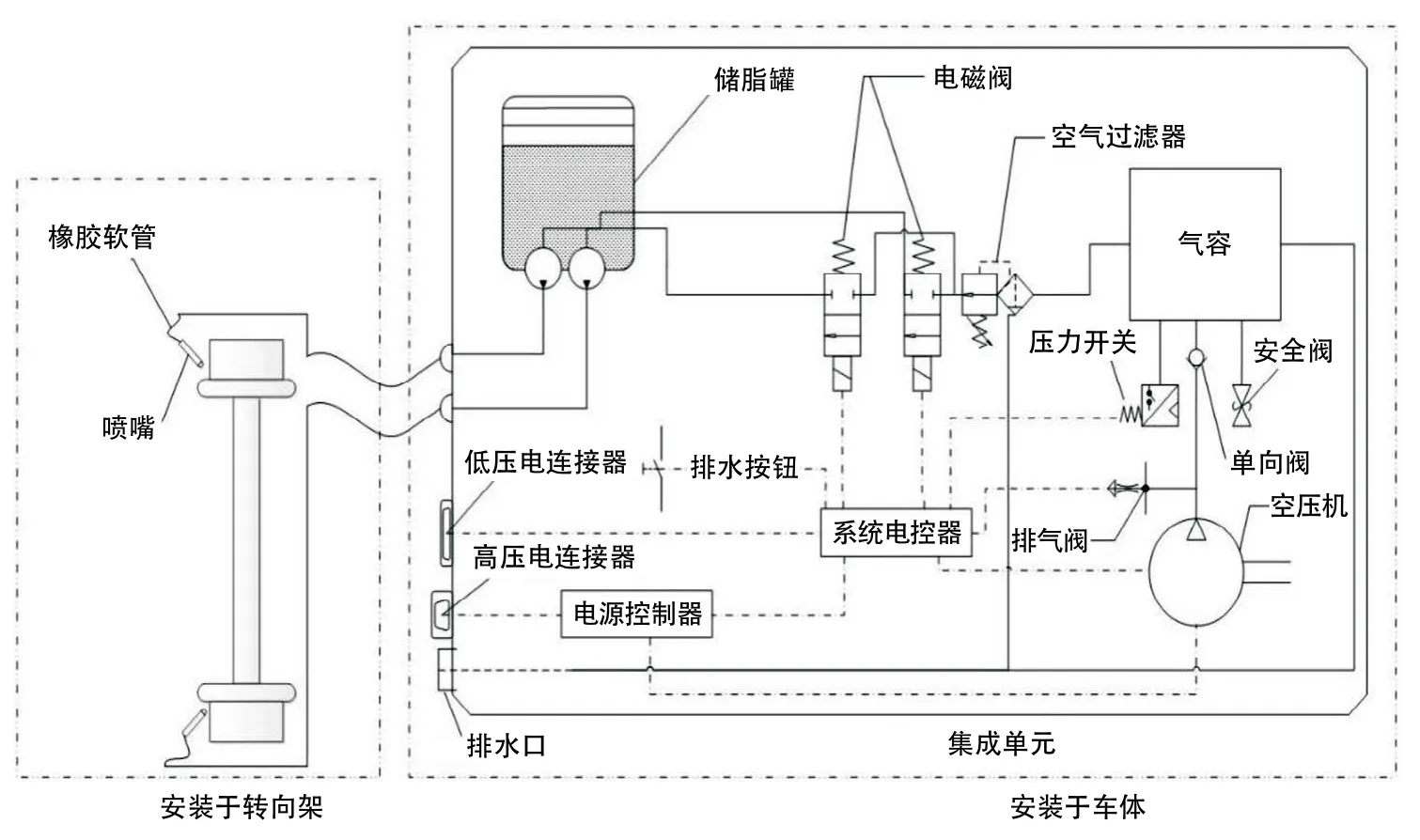

自带风源系统的集成安装型轮缘润滑装置包括车上(司机室)安装的集成单元和转向架上安装的喷嘴和橡胶软管,集成单元由电控系统、风源系统、气动执行机构和储脂罐集中布置组成(图 1)。

车辆通过电控系统为轮缘润滑装置供电并传输信号,电控系统监测轮缘润滑装置各部分状态,并根据车辆提供的信号及检测到的车辆运行状态输出润滑策略,控制轮缘润滑装置工作;风源系统根据电控系统的指令产生并存储用于驱动润滑剂喷射的压缩空气;气动执行机构根据电控系统输出的润滑策略开启或关闭相应的气路,从而控制润滑剂的喷射;储脂罐内置气动泵并存储润滑剂,气动泵在压缩空气的作用下将定量输出的润滑剂与压缩空气混合;混合了润滑剂的压缩空气通过管路输送到喷嘴,喷嘴将润滑剂进一步雾化并高速喷射至轮缘根部。

图1 自带风源系统的集成安装型轮缘润滑装置系统图

3 轮缘润滑装置的控制模式

轮缘润滑装置具备 2 种控制模式:定时加弯道识别的润滑控制模式和轮缘磨损工况识别的润滑控制模式。

3.1 定时加弯道识别的润滑控制模式

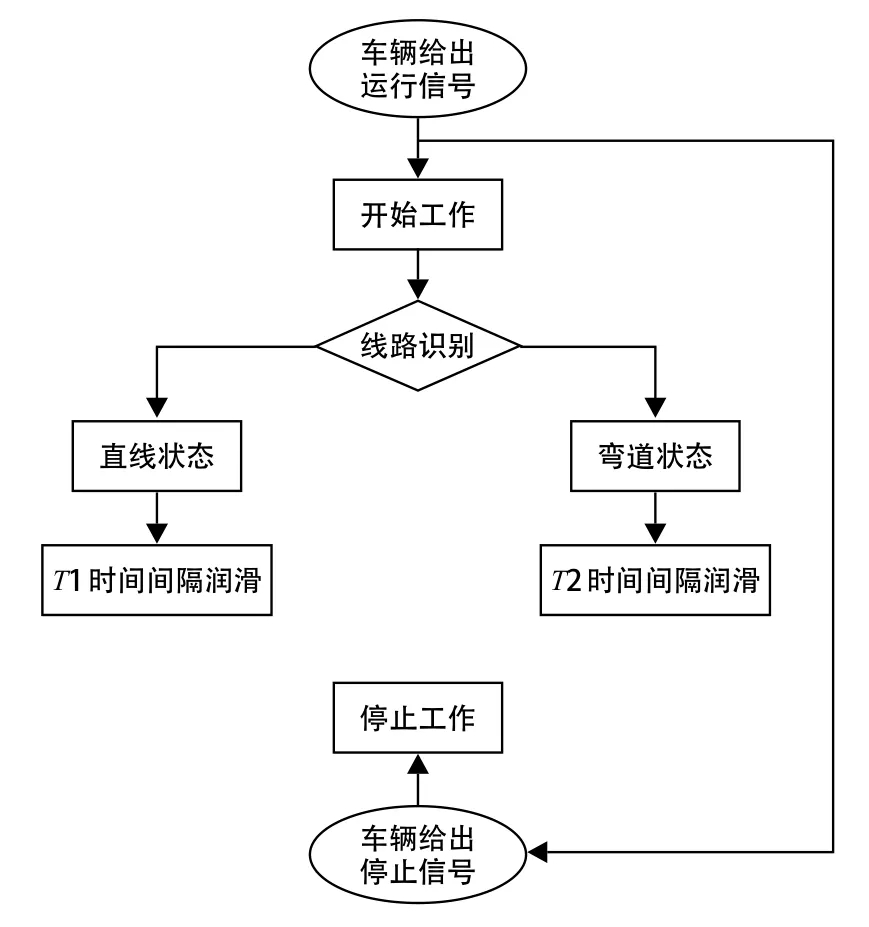

在定时加弯道识别的润滑控制模式下,当车辆达到一定运行速度时(根据车辆设计要求而定,一般情况下为速度≥5 km/h),车辆给出一个包含方向识别功能的启动信号,轮缘润滑装置开始按照设定的时间间隔工作。即在车辆直线运行状态下,每间隔一定时间,轮缘润滑装置喷射1次润滑剂,同时轮缘润滑装置根据车辆的横向加速度检测车辆是否进入弯道,若进入弯道,则按设定的弯道状态时间间隔喷射润滑剂。在弯道状态下,车辆只有一侧的车轮轮缘与钢轨发生磨损,另一侧的车轮轮缘与钢轨不会接触,故轮缘润滑装置能够根据检测的弯道方向,只对磨损侧的车轮轮缘进行润滑,从而避免润滑剂的浪费和车轮轮缘过度润滑。当车辆运行速度小于一定值时(根据车辆设计要求而定,一般情况下为速度≤5 km/h),车辆给出停止信号,轮缘润滑装置停止工作。直线状态和弯道状态的润滑间隔时间可在电控系统中分别设定和更改。定时加弯道识别控制模式的工作流程如图 2 所示。

图2 定时加弯道识别控制模式工作流程

3.2 轮缘磨损工况识别的润滑控制模式

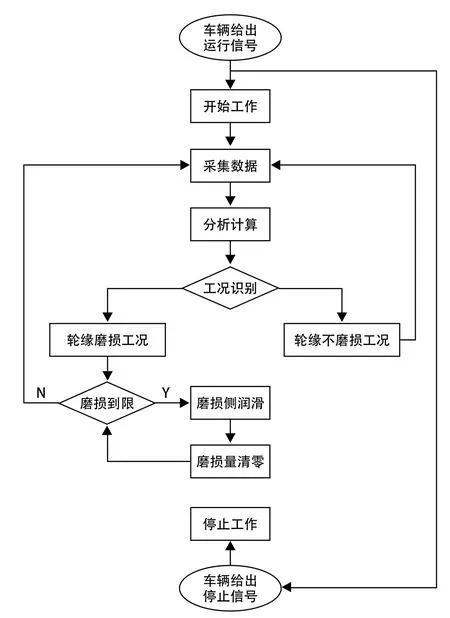

在轮缘磨损工况识别的润滑控制模式下,当车辆达到一定运行速度时(根据车辆设计要求而定,一般情况下为速度≥5 km/h),车辆给出一个包含方向识别功能的启动信号,轮缘润滑装置开始按照工况识别的模式工作。即轮缘润滑装置通过检测和计算车辆横向振动幅值和频率特征,判断轮轨接触位置,进而判断轮轨磨损状态,通过自适应算法,对轮缘与钢轨磨损的工况进行实时监测[9],并根据轮缘磨损工况,自动输出最优的润滑策略,对磨损侧轮缘进行润滑。当车辆运行速度小于一定值时(根据车辆设计要求而定,一般情况下为速度≤5 km/h),车辆给出停止信号,轮缘润滑装置停止工作。磨损工况判断的门槛值可根据车辆及线路的情况进行设定。轮缘磨损工况识别控制模式的工作流程如图 3 所示。

图3 轮缘磨损工况识别控制模式工作流程

4 轮缘润滑装置的部件设计

4.1 集成单元

集成单元设计为立式结构,通过安装板和支架将不同功能区集中设置在一起。储脂罐和风源系统中用于存储压缩空气的拉杆式气容重量最大,布置在集成单元下部,实现可靠固定;集成单元中部设置风源系统的其他部件和气动执行机构;电控系统设置在集成单元最上方,方便与车辆的供电和信号连接。

4.1.1 电控系统

电控系统包括电源控制器、系统电控器、高压电连接器、低压电连接器和连接线缆。车辆通过高压电连接器为轮缘润滑装置供电,通过低压电连接器与轮缘润滑装置进行通信,供电和通信分离设置避免了高压电源对低压信号产生干扰。

电源控制器可根据需要对车辆提供的电源制式进行转换,然后为轮缘润滑装置的电气部件供电。由于不同技术的车辆提供的供电制式有区别,电源控制器简化了轮缘润滑装置与车辆间的电源接口,既可以使轮缘润滑装置内部电气元件选型统一,形成模块化设计,又可以简化车辆制造厂的电源设计,不需要为轮缘润滑装置单独设计电源。

系统电控器与车辆进行通信,通过内置的加速度传感器检测车辆运行状态(弯道识别或工况识别)。系统电控器根据车辆运行信号以及车辆运行状态,输出润滑策略,控制轮缘润滑装置工作。系统电控器具有显示屏和调节按钮,可以方便地查看和设置轮缘润滑装置的工作参数。

4.1.2 风源系统

风源系统由空压机、拉杆式气容、压力传感器、单向阀、安全阀、排气阀和管路线缆组成。空压机采用具有轨道交通产品资质认证的直流无油空气压缩机,其设计制造符合轨道交通运用工况和标准要求,同时具有节能环保、维护费用低等特点,符合现代低地板有轨电车设计特点。拉杆式气容用于储存压缩空气,其外形为立方体,下平面直接通过螺栓连接固定在集成单元的底板上,安装稳定可靠;上平面加工安装接口,布置空压机、压力传感器、单向阀、安全阀等相关零件,无需任何转接装置,结构紧凑;气容底部设置排水口。

风源系统的工作模式为:当压力传感器检测气容内气压值低于设定的压力下限时,向系统电控器发出信号,系统电控器启动空压机,产生压缩空气并通过管路及单向阀输入到气容中,单向阀保证空压机停止工作后,气容内的压缩空气不会反向进入管路及空压机中。当压力传感器检测气容内的气压值达到设定的压力上限后,向系统电控器发出信号,系统电控器关闭空压机并打开排气阀,排气阀将空压机和管路内残余的压缩空气排出,以保证下一次空压机启动时处于常压状态,有利于延长空压机的使用寿命。若压力传感器发生故障,不能正确向系统电控器发出关闭空压机的信号,当气容内的压力超过安全阀的设定值时,安全阀向外排气,保证系统不会过载。

4.1.3 气动执行机构

气动执行机构由阀板、电磁阀和空气过滤器组成,电磁阀和空气过滤器安装在阀板上。阀板内部设置前后2 层气路,2 层气路互不相通,后层气路为三通结构,连接空压机、单向阀和排气阀,用于向气容内输入压缩空气;前层气路用于连接空气过滤器、电磁阀和储脂罐,用于输出压缩空气驱动喷射润滑剂。空气过滤器下部的排水口和气容底部的排水口均设置电磁排水阀,按下集成单元的排水按钮,2 个电磁排水阀打开,可将空气过滤器和气容内部的积水通过排水管路排出。

4.1.4 储脂罐

储脂罐内部设置气动泵。气动泵每次工作泵送出定量的润滑脂,其工作过程为:电控系统发出润滑指令后,压缩空气从进气口进入气动泵,其中1路向上到达活塞腔,推动大活塞向下移动,将储脂腔与气路接通,润滑剂与压缩空气混合后,经过传输管道从喷嘴喷射向轮缘。系统润滑指令结束后,停止供应压缩空气,气动泵内气压下降,大活塞在复位弹簧的作用下向上移动,储脂腔形成负压,润滑剂在负压的作用下吸入储脂腔,为下一次喷射做好准备。

4.2 喷嘴及橡胶软管

安装在转向架上的喷嘴外部型式根据车辆制造单位的要求进行设计。喷嘴内部结构借助渐缩渐扩管原理,并根据可压缩气体流体动力学规律,设计为有利于润滑剂雾化及高速喷出的结构,有限元分析显示其出口处喷射速度达到 300 m/s 以上(图 4)。标准结构的喷嘴搭配不同的外部安装型式,可方便地适用于不同车辆的安装要求。

橡胶软管的作用是在硬质传输管路和喷嘴之间形成适当长度的柔性连接,从而方便调整喷射方向以及喷嘴到轮缘的距离。橡胶软管性能符合 EN 854 : 1997《橡胶软管和软管组件—纺织品增强的液压用类型—规范》要求,并且防火阻燃性能满足 DIN 5510-2 : 2009《轨道车辆防火措施—第 2 部分:材料和构件的燃烧特性和燃烧并发现象—分类、要求和测试方法》要求,橡胶软管的内部设置聚氨酯软管,以增加内部光洁度,有利于润滑剂的喷射。

5 轮缘润滑装置的性能验证

抗冲击振动性能和电磁兼容性能是衡量轨道交通车辆机电设备可靠性和安全性的重要指标,满足这 2 个性能要求的设备才能在轨道交通车辆上可靠工作,不会对其他设备产生影响且不会对检修人员造成伤害。

按照 GB/T 21563-2008《轨道交通 机车车辆设备 冲击和振动试验》的要求对轮缘润滑装置进行冲击振动性能检测,在功能性随机试验中,轮缘润滑装置可在标准规定量级的振动环境下正常工作;在标准规定量级的模拟长寿命试验和冲击试验后,轮缘润滑装置没有发生任何机械损伤,各项功能正常。

按照 EN 50121-3-2 : 2006《铁路应用—电磁兼容性—第 3-2 部分:机车车辆—设备》的要求对轮缘润滑装置进行电磁兼容性检测,结果如表1 所示,各项指标均满足标准要求。

检测结果表明,轮缘润滑装置抗冲击振动性能和电磁兼容性能满足轨道交通产品相关标准的要求,装置能够安全可靠地在现代低地板有轨电车上工作。

图4 喷嘴喷射速度有限元分析

表1 轮缘润滑装置电磁兼容性测试项目及结果

6 总结

现代低地板有轨电车采用自带风源系统的集成安装型轮缘润滑装置,除喷嘴和橡胶软管外,全部集中布置在一起,形成集成单元,安装在有轨电车司机室内。集成单元的型式不仅便于装置的安装和维护,接口简单,占用空间小,而且结构紧凑,不需要过多的管路传输压缩空气,压力损失小。轮缘润滑装置可根据需要对车辆提供的电源制式进行转换,简化了装置与车辆间的电源接口,既可以使装置内部电气元件选型统一,形成模块化设计,又可以简化车辆制造厂的电源设计,不需要为轮缘润滑装置单独设计电源。目前,自带风源系统的集成安装型轮缘润滑装置已成功运用于国内 100% 低地板有轨电车项目。

[1]徐会庆,赵德顺,何智勇,等.100%低地板有轨电车制造工艺难点分析与对策[J].轨道交通装备与技术,2016(5):36-38.

[2]苗彦英.低地板有轨电车车辆技术特征[J].城市交通,2013,11(4):39-43.

[3]沈训梁,陆云,李俊,等.100%低地板有轨电车及其转向架发展现状[J].都市快轨交通,2013,26(5):21-24.

[4]俞展猷.轮轨磨耗机理与轮轨润滑[J].铁道机车车辆,2000(5):11-14.

[5]马永靖.动车组电控湿式轮缘润滑系统设计简介[J].铁道车辆,2015,53(10):21-22,28.

[6]谈立成,李永华,高磊,等.CRH3动车组轮缘润滑系统可靠性分析[J].大连交通大学学报,2014,35(2):6-10.

[7]吴强.介绍地铁车辆轮缘减磨润滑系统[J].现代城市轨道交通,2006(3):35-37.

[8]刘颖鑫,武小鹏,杨兴宽.HB-3型轮轨润滑装置及其应用[J].铁道机车车辆,2012,32(2):71-75.

[9]武小鹏,刘颖鑫,杨兴宽,等.识别工况的新型机车轮轨润滑控制系统[J].中国铁路,2012(6):73-76.