钢棉纤维用热轧盘条的开发生产实践

肖士伟,谢红委,孙万信

1 前言

钢棉是一种由低碳钢经刮削加工而成的金属纤维,纤维直径为0.003~0.100 mm,呈棉絮状,主要用于阻磨材料,塑料和橡胶的补强,屏蔽材料,还可以用于消声、过滤、抛光、工业和生活用具的擦洗等。钢棉摩擦材料比石棉摩擦材料有着极其优越的工艺性能,摩擦系数高,在350℃时,其摩擦系数>0.35;摩损率比石棉摩擦材料小50%以上,并具有耐热性能高、摩擦性能稳定、强度高、不易刮伤对偶件、无噪声、无火花等优点,与石棉相比较可提高使用寿命1~2倍。钢棉可替代石棉用于生产汽车刹车片和离合器等,由于比石棉具有更好的制动性能,且寿命长、无污染等,在国内外得到广泛应用,近些年已经完全替代石棉而得到广泛使用。

钢棉钢丝是用Φ6.5~Φ8.0 mm的低碳易切削原料盘条经过拉丝生产的,钢棉生产企业制作钢棉对原料盘条的总体要求是不断裂、易刮削、纤维长、不掉渣。国内目前有许多高速线材厂开发生产这种用于制作钢棉的低碳易切削原料盘条,其技术条件基本是根据钢棉纤维生产用户提出的要求各自设计的。为了加快企业发展步伐,提高产品的技术含量,增强企业的市场竞争能力,开发市场前景好的新产品成为企业发展的关键。张钢根据目前的工艺装备水平,完全具备满足生产钢棉纤维用热轧盘条的条件。为此,根据客户提出的产品标准要求,成功开发生产了钢棉纤维用热轧盘条。

2 产品开发

张钢现有设备1 350 m3高炉1座,铁水预处理、脱硫等设施,2座100 t顶底复吹转炉,2座炉外精炼LF+VD炉,2台7机7流连铸机(可生产150 mm×150 mm、165 mm×165 mm断面钢坯,拥有结晶器和末端电磁搅拌系统),1套设计产量为60×2万t/a高速线材机组,其中2架预精轧机组、8+4精轧机组、飞剪、夹送辊和吐丝机等设备2011年从意大利达涅利公司引进。

工艺路线:铁水→1#转炉→2#LF炉→2#连铸→加热炉加热→高压水除磷→粗中轧→预精轧→水冷→精轧→水冷→减定径终轧→吐丝→风冷线冷却→缓冷线缓冷→打包→称重挂牌→入库。

2.1 化学成分设计

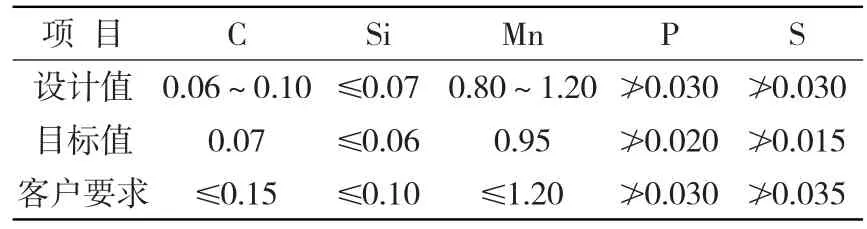

市场上使用最多的是碳含量<0.10%的盘条,不同的用户拉丝和钢棉生产工艺对不同原料盘条的适应性有较大差异。为使钢棉用热轧盘条产品系列化,有必要按碳含量细分产品牌号,更有利于用户根据自己生产工艺的特点和实际情况选用原料盘条。根据钢棉钢丝抗拉强度等力学性能的要求,碳含量为0.10%左右是适宜的,若碳含量较高对钢丝剃削加工将产生不利影响。结合行业标准YB/T 4433—2014,设计了钢棉用热轧盘条产品成分,首先开发了碳含量<0.10%的盘条,制定了产品标准,其牌号和成分设计见表1。

表1 钢棉钢化学成分设计(质量分数)%

2.2 炼钢连铸工艺

铁水温度不低于1 280℃,经过捞渣处理,选用自产废钢、轧废作为冷却废钢。转炉采用“低碳镇静钢模式”进行底吹,终点低拉碳,出钢温度控制在1 640~1 660℃。精炼过程注意控制渣的碱度,出钢到1/3时开始陆续加入Si-Ca-Ba进行脱氧,采用双挡渣出钢,控制下渣量。造黄白渣保持时间控制在10 min以上,然后出站进行软吹,采用氩气进行软吹,软吹不少于10 min。软吹时要保持渣面微动不裸露钢水,精炼完毕加钢包盖进行保温。拉矫前铸坯温度控制在920~950℃,铸坯未保护浇注的部分,更换水口部位,钢坯切割掉。

连铸中间包温度控制在1 540~1 560℃,使用砌筑挡渣墙、挡渣坝的塞棒包,拉速控制在1.7~2.0 m/min。实施全保护浇注,大包长水口氩封。大包开浇后向中包内投入低碳碱性覆盖剂,使其迅速覆盖渣面,满包后加碳化稻壳做保温剂。浇注过程中冲击区需要加入低碳碱性覆盖剂进行保温,不能使用碳化稻壳,避免增碳。保持高液面浇注。连铸使用电磁搅拌技术,能减少铸坯皮下气泡,减少偏析和缩孔,改善铸坯表面质量,增加微细等轴晶,防止结晶器内的不均匀凝固。

2.3 控冷工艺

控制终轧温度主要是控制奥氏体晶粒尺寸,一般终轧温度高时晶粒大。对于主要用于生产拉拔等用途的低碳钢、焊线钢等,要求得到低强度、高塑性的粗铁素体组织,终轧温度可相应提高到880~950℃。吐丝温度对钢材性能影响很大,低碳钢(C≤0.15%)在保持其他条件不变的前提下,吐丝温度越高,线材的抗拉强度越低,一般控制在880~900℃。为了保证线材性能均匀,要求将吐丝温度严格控制在规定范围内,允许波动一般约为±10℃。

低碳钢线材为了得到比较大的铁素体晶粒,需要有较高的吐丝温度以及缓慢的冷却速度,以得到较大的奥氏体晶粒,同时要求钢中杂质含量少,转变后铁素体晶粒大。对于低碳钢来说,沉淀强化的危害较小,因此必须使溶解于铁素体中的碳沉淀出来。对于主要以铁素体组织为主的低碳钢线材,一般离开轧机后在水冷箱立即被急冷到900℃左右,水冷时间控制在1 s以内,目的是防止线材表面出现淬火组织。在水冷箱控制冷却的目的在于延迟晶粒长大,限制形成较厚氧化铁皮并冷却到接近但又明显高于相变的温度[1]。

轧制线共设有7个水冷箱,1#、2#水冷箱在精轧机组前,3#~5#水冷箱在精轧后控制终轧温度,6#、7#水冷箱在终轧后。每个水冷箱形成温度闭环控制系统,在轧制过程中,根据来料长度方向上的温度偏差,微处理器通过流量调节阀对冷却水进行连续调节,同时水冷箱之间设有均温导槽(温度恢复段),这将使离开水箱的轧件温度非常均匀,与设定温度的偏差在±5℃范围内。风冷可采用缓慢型冷却,盘条在风冷辊道运输过程中加盖保温罩,风冷辊道速度可设定为低一些,可使散卷线材以很慢的冷却速度冷却。因此,设计轧制工艺参数为开轧温度970~990℃,精轧机入口温度880~900℃,减定径入口温度870~890℃,吐丝温度870~890℃,风冷辊道速度0.2 m/s,风机及保温罩全部关闭并在打捆入库前进行空冷。

3 产品质量分析

3.1 化学成分

对所生产Ф6.5 mm盘条抽取5批次进行了化学成分分析,其结果见表2,化学成分完全满足客户要求。

表2 Ф6.5 mm盘条化学成分(质量分数) %

3.2 组织性能

对Ф6.5 mm热轧盘条进行外观尺寸检查,尺寸偏差(6.5±0.10)mm,不圆度≤0.20 mm,均达到C级精度;盘条的力学性能及金相检验结果见表3。

表3 力学性能及金相组织

张钢开发生产的钢棉纤维用热轧盘条,组织性能稳定,完全满足客户要求,生产顺行,工艺参数稳定。山东某客户钢棉生产工艺:原料准备→上料→机械剥壳→6道次拉拔至2.95 mm→刮削→粉碎→筛分→质量检验→包装→入库。张钢生产的钢棉钢盘条力学性能稳定,达到了用户提出的技术要求。钢丝成棉率高达75%以上,剃削速度高,刀具寿命长,剃削时不断丝,粉末少,纤维长且尺寸均匀。

4 结 语

生产实践证明,采用控轧控冷技术生产的棉纤维用热轧盘条产品均能满足技术标准要求,质量稳定,完全能够满足顾客需要。棉纤维用热轧盘条的开发成功及批量生产,加快了张钢调整产品结构的步伐,提高了炼钢厂冶炼品种钢的水平,进一步挖掘了高线生产的潜力,并取得了良好的经济效益。

[1] 王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].2版.北京:冶金工业出版社,2009.