CRTSⅡ型轨道板上拱离缝检测方法研究

尹 峰

(中国铁道科学研究院 基础设施检测研究所,北京 100081)

CRTSⅡ型无砟轨道的轨道板采用纵连方式形成连续型无砟轨道结构。我国近年来开通的一些高速铁路采用这种结构形式[1],累计铺设里程超过 9 000 km。在极端连续高温条件下,轨道板间接缝出现挤碎甚至上拱现象,影响轨道结构的稳定,严重时可能会危及行车安全。

我国对轨道板拱起变形的检测主要是依靠现场人工检查,靠视觉观察。当轨道板拱起产生离缝时,才能被肉眼识别。受夜间检查环境影响,这种作业费时费力,效果不佳。当轨道板拱起产生离缝造成较大的轨道不平顺时,利用综合检测列车可以间接发现,但由于轨道板拱起引起的轨道不平顺幅值很小,且影响范围往往较窄,远达不到我国高速铁路目前的日常保养标准,很难引起检测分析人员的注意[2]。早期尝试通过2次综合检测车检测数据的差异来查找疑似轨道板拱起位置,但由于受综合检测列车的精度限制,会造成当阈值设置较小时出现大量的结果输出,给地面复核人员造成很大的工作量,而当阈值设置较大时,又很容易漏掉轨道板拱起处所,因此,需要研究新的方法提高轨道板上拱离缝辨识的精度。

CRTSⅡ型无砟轨道的轨道板上拱量多数在5 mm 左右(极端情况超过10 mm)。综合检测车轨道检测系统安装在转向架上,属于有载动态检测,部分上拱处所有可能因受压变形而无法被检测到。本文通过建立含轨道板与砂浆层离缝的精细化车辆-轨道空间耦合动力学模型,研究离缝对轨道动力响应的影响,分析列车通过离缝区域时轨道变形以及回弹情况;研究当轨道刚度存在较大变化时,动态有载检测与静态无载测量值之间的差异,提出利用动静态检测数据的差异间接检测轨道板离缝的方法。

1 模型建立

通过ABAQUS有限元分析软件建立轨道与车辆动力学模型和轨道静力学模型,模拟分析列车通过轨道板与砂浆层离缝区域时钢轨和轨道板动位移变化情况。

1.1 动力学模型

动力学模型(见图1)用于计算轨道板和砂浆层产生离缝后,车辆经过时钢轨和轨道板的动态变形。

对某高速铁路的检测数据进行分析,采用CRH2型车车辆模型参数[3],建立了3节连续车辆模型。车辆包括轮对、构架、车体、一系悬挂以及二系悬挂。其中轮对、构架和车体均采用刚体模拟,一系悬挂和二系悬挂采用弹簧单元模拟,不同车辆之间采用耦合约束。

图1 动力学模型

CRTSⅡ型板式无砟轨道模型包括钢轨、扣件、轨道板、砂浆层和底座(路基支承层),扣件采用弹簧单元模拟,其余部件均采用实体单元模拟[4-5]。假设轨道结构中仅存在轨道板与砂浆层离缝病害,将轨道结构在纵向上视为一体,忽略板间连接因材料、黏结、结构等因素所产生的差异[6]。CRTSⅡ型板式无砟轨道轨道板采用C60混凝土,宽 2 550 mm,高 200 mm;CA砂浆层与轨道板等宽,高30 mm,弹性模量取7 GPa;钢轨采用CHN60钢轨,弹性模量取210 GPa。扣件垂向刚度取50 kN/mm,横向刚度取35 kN/mm[7]。

1.2 静力学模型

静力学模型仅针对轨道结构,用于模拟轨道板上拱产生离缝后对轨道不平顺的影响。

2 计算工况选取

本文中钢轨不平顺为某高速铁路无离缝区段实测不平顺,见图2。

图2 实测不平顺

根据现场调研和相关文献[8-9]中的计算工况,认为离缝均横向贯通轨道板。计算工况分为2大类:一类是轨道板与砂浆层离缝对上部钢轨不产生影响,对钢轨仅施加实测不平顺;另一类是轨道板和砂浆层产生离缝后对钢轨产生影响,钢轨受下部结构变形的影响,不平顺为实测值和离缝影响计算值的叠加。轨道板和砂浆层离缝形态采用正弦函数模拟。

半块板长范围内离缝幅值计算公式为

(1)

式中:S为离缝幅值;A为最大离缝幅值;L为距离离缝中心的距离。

整块板长范围离缝幅值计算公式为

(2)

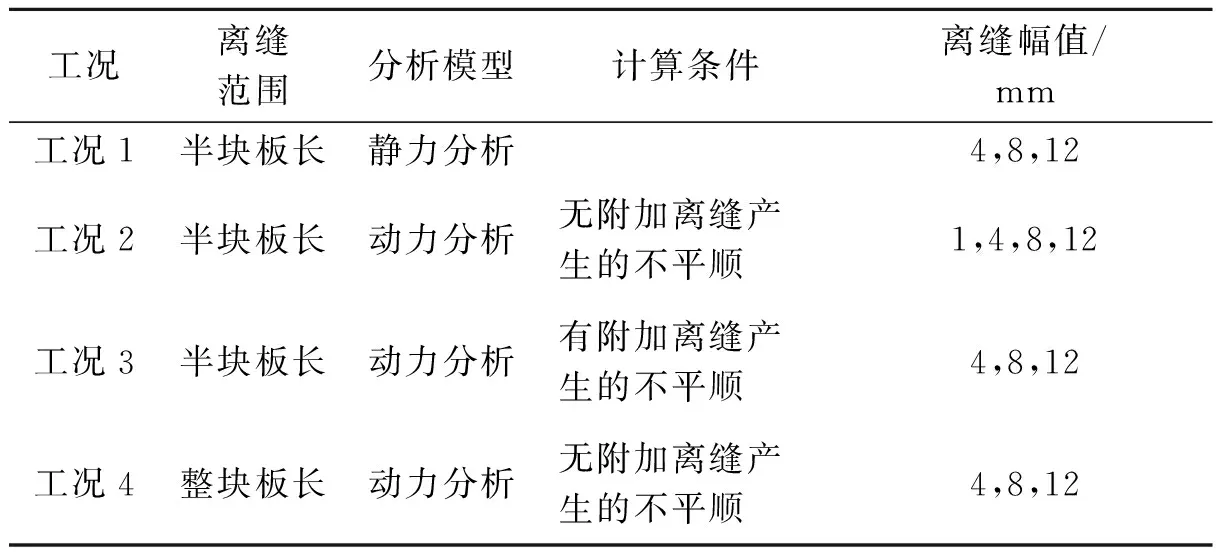

根据计算公式得到的不同计算工况汇总于表1。其中,工况1、工况2和工况3三种条件下均含有综合检测列车实测的高低和轨向不平顺[10]。

表1 计算工况

3 计算结果分析

3.1 静力分析

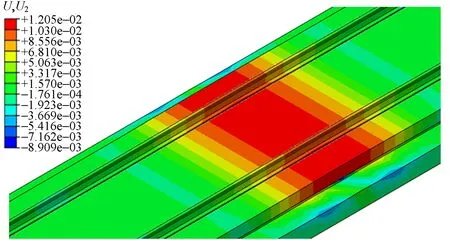

假设半块轨道板范围内轨道板上拱产生离缝的同时也使钢轨产生连带变形,最大离缝幅值为4,8,12 mm 时钢轨产生的变形幅值见图3。离缝12 mm时的垂向变形云图见图4,钢轨的相应静态垂向位移最大值为3.28,6.57,9.85 mm。

图3 轨道板变形传递钢轨变形幅值

图4 垂向变形云图(单位:m)

3.2 动力分析

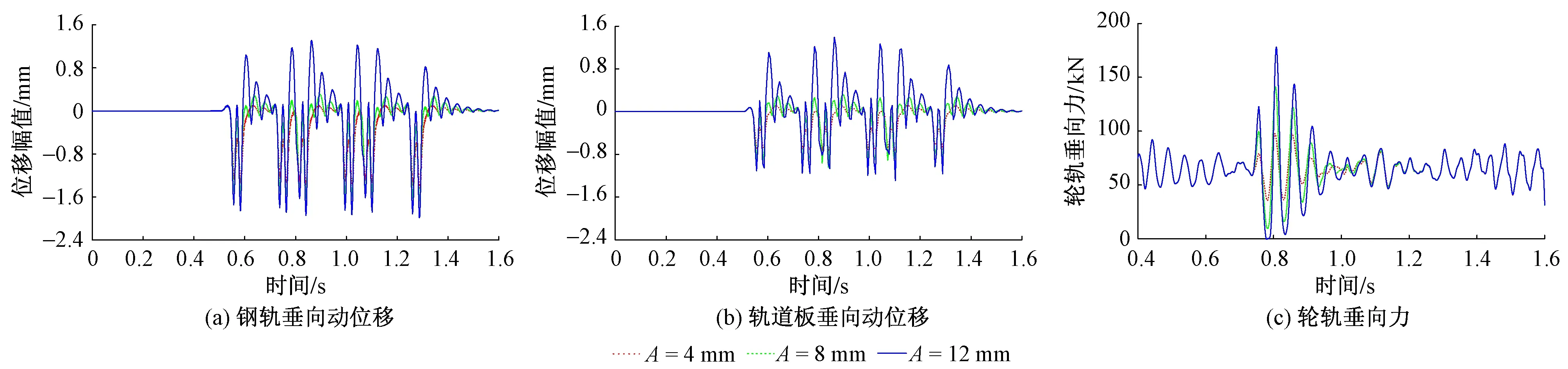

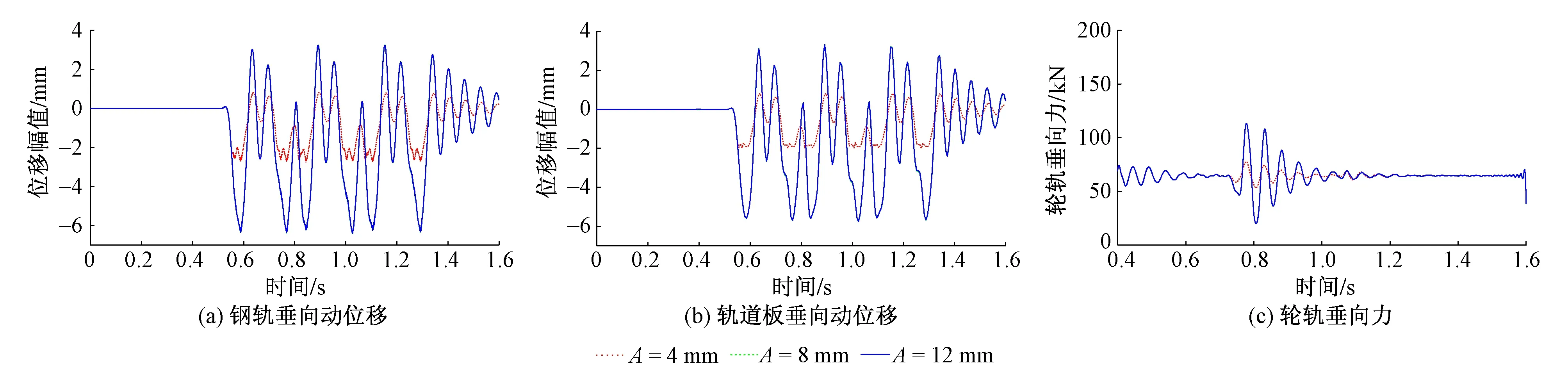

在工况2下,假设轨道板上拱与砂浆层产生离缝范围为半块轨道板长度,对上部钢轨不产生影响。钢轨、轨道板垂向动位移和轮轨垂向力见图5。尽管离缝的幅值不同,钢轨、轨道板垂向动位移以及轮轨垂向力变化趋势和幅值大小却几乎完全一致,轨道板的动变形幅值最大为0.6 mm左右,列车无法将轨道板压下至密贴状态。

图5 工况2钢轨、轨道板垂向动位移和轮轨垂向力

在仅有实测不平顺的情况下,列车通过离缝区域时,车轮经过处钢轨和轨道板产生向下的动位移。当车轮离开时产生动变形处的钢轨会快速回弹。同一转向架通过离缝区域时钢轨和轨道板回弹量较小,而同一节车2个转向架之间通过离缝区域时钢轨和轨道板几乎完全回弹(可视为无载荷状态)。钢轨垂向位移在有载与无载状态下差值最大为1.44 mm。

将工况1下得到的钢轨垂向变形附加到工况2下得到工况3,进行动力计算,得到钢轨、轨道板垂向动位移和轮轨垂向力见图6。可知:叠加了上拱产生的轨道不平顺后钢轨和轨道板的动位移相对于工况1明显增加,且随着离缝幅值的增加,同一节车2个转向架之间通过离缝区域时不再是接近无载荷状态,而是产生向上的动位移,但在车体中部位置向上的动位移会回弹至0。该处动位移理论上接近无载荷状态,列车荷载无法将产生离缝的轨道板下压至密贴状态。该工况下离缝达到12 mm时,2节车连接处向上的动位移较大且回弹较慢。由于钢轨产生了叠加的不平顺,轮轨垂向力幅值也相应增大。

图6 工况3钢轨、轨道板垂向动位移和轮轨垂向力

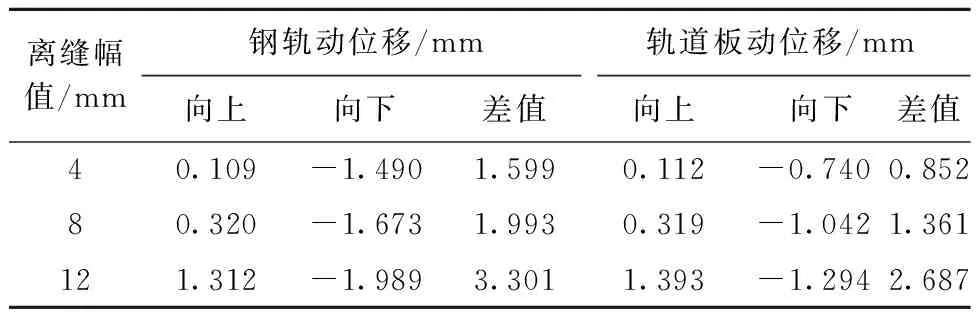

车轮通过离缝区域前后钢轨和轨道板动位移最大值见表2。车轮和车体中部通过离缝区域时钢轨和轨道板动位移见表3。当离缝幅值超过一定范围时,钢轨向上的垂向动位移会急剧增大,而向下的动位移增长较缓慢。

表2 车轮通过离缝区域前后钢轨和轨道板动位移最大值

由图6(a)、图6(b)和表2可知,在工况3下车轮和同一节车2节转向架之间通过离缝区域时钢轨、轨道板动位移差值随离缝幅值增大而增大。由图6(a)、图6(b)与表3可知,同一节车车体中部通过离缝区域时钢轨、轨道板动位移已回弹至0.1 mm以内,接近无载荷状态,与车轮经过离缝区域时相比动位移差值较为明显。

表3 车轮和车体中部通过离缝区域时钢轨和轨道板动位移

图7 钢轨、轨道板垂向动位移和轮轨垂向力(工况4)

假设轨道板上拱与砂浆层产生离缝范围为整块轨道板长度(工况4),离缝对上部钢轨不产生影响,并且在该工况下钢轨静态是平直的,不施加综合检测列车实测不平顺。从钢轨和轨道板的垂向动位移(图7(a)、图7(b))可以看出:在离缝幅值为4 mm时车轮经过离缝区域时钢轨动位移达到-2.626 mm,轨道板动位移达到-1.938 mm。车轮和同一节车2个转向架之间通过离缝区域时钢轨和轨道板产生回弹,且回弹量较大,钢轨最大回弹至0.807 mm,轨道板最大回弹至0.817 mm。在车体中部通过离缝区域时,钢轨回弹至-0.448 mm,轨道板回弹至-0.525 mm,此时不可视为无载荷状态,钢轨动位移差值接近2.2 mm。

当离缝幅值为8 mm和12 mm时,轨道板和钢轨的动位移变化趋势和幅值几乎一致,车轮经过离缝区域时钢轨动位移达到-6.334 mm,轨道板动位移达到-5.597 mm。同一节车的2个转向架之间通过离缝区域时,钢轨和轨道板产生向上的动位移,最大位移幅值为3.3 mm。离缝8 mm时,车体中部通过离缝区域时钢轨动位移为-0.702 mm,轨道板动位移为-1.088 mm;离缝12 mm 时,钢轨动位移为-0.657 mm,轨道板动位移为-1.041 mm,钢轨动位移差值达到5.6 mm。

由于未施加实测不平顺,钢轨仅在车辆通过时产生动位移,因此轮轨力的静态不平顺激扰源较小,相对于工况3产生的轮轨垂向力小很多(见图7(c))。

在未施加轨道不平顺条件下,整块轨道板离缝时在列车荷载的作用下已经产生很大的钢轨和轨道板动位移,若在钢轨施加实测不平顺,相应的量值均会增大。

通过以上各工况的分析,车轮经过离缝区域时与同一节车车体中部通过时相比,钢轨动位移差异较大,尤其在半块板离缝情况下可视为有载荷与无载荷的差异,因此在车体中部安装检测设备就可对钢轨近似于无载荷状态下进行检测。通过与综合检测列车(检测位置为轮轨接触位置)检测数据进行对比,在理论上通过这种较大的差值可间接寻找离缝较大的处所,同样也能识别出轨道刚度变化较大的处所,为寻找轨道结构薄弱环节以及保障铁路运营安全提供新的思路。

4 结论

本文通过ABAQUS有限元分析软件建立轨道与车辆动力学模型和轨道静力学模型,模拟列车通过轨道板与砂浆层离缝区域时,钢轨和轨道板动位移变化情况。主要结论如下:

1)在离缝范围为半块板情况下,车轮经过离缝区域时与同一节车车体中部通过时相比,钢轨与轨道板动位移存在较大差值,理论上可视为有载荷与无载荷状态的差值。

2)在离缝范围超过整块板的情况下,同一节车车体中部通过离缝区域时并未完全回弹,并不是无载荷状态,但与车轮经过离缝区域时的有载荷状态相比,动位移差值较大。

3)采取在同一节车体中部加装无载荷检测设备,通过有载荷与无载荷条件下的数据对比,理论上可以找到离缝较大处所。

[1]吴斌,陈文荣,刘参,等.列车竖向荷载下CRTSⅡ型板式无砟轨道结构受力特性试验研究[J].铁道科学与工程学报,2014,11(3):37-42.

[2]田新宇,杨飞,赵文博,等.京沪高铁上海局管段2016年轨道板上拱区段轨道几何特征分析[R].北京:中国铁道科学研究院,2017.

[3]郝建芳.高速铁路路桥过渡段轨道动力特性分析及优化设计研究[D].北京:北京交通大学,2014.

[4]尤明熙,高亮,赵国堂,等.板式无砟轨道温度场和温度梯度监测试验分析[J].铁道建筑,2016,56(5):1-5.

[5]李培刚.CRTSⅡ型板式轨道层间损伤及其影响研究[D].成都:西南交通大学,2015.

[6]何川.CRTSⅡ型板式无砟轨道砂浆离缝的影响及维修指标研究[D].成都:西南交通大学,2013.

[7]高亮,刘亚男,钟阳龙,等.宽窄接缝破损对CRTSⅡ型板式无砟轨道无缝线路受力的影响[J].铁道建筑,2016,56(5):58-63.

[8]姜子清,江成,杨飞,等.高速铁路工务基础设施服役状态评估报告[R].北京:中国铁道科学研究院,2017.

[9]赵国堂,高亮,赵磊,等.CRTSⅡ型板式无砟轨道板下离缝动力影响分析及运营评估[J].铁道学报,2017,39(1):1-10.

[10]尹峰,尤明熙,王昊.Ⅱ型轨道板上拱快速检测技术方案研究[R].北京:中国铁道科学研究院,2017.