壳体外防热设计计算及风洞试验研究

郭运强,王云霞,孙展鹏,史宏斌,甘晓松,高 波

(中国航天科技集团公司四院四十一所,西安 710025)

0 引言

随着对战术导弹(挂机空地导弹、防空反导导弹等)高机动性能要求的提高,导弹在大气层中的飞行速度进一步增加,使得固体火箭发动机具有高质量比、高气动加热、高过载等特点[1]。然而,严酷的飞行环境会产生强烈的气动加热效应,使发动机壳体外表面产生高温,从而影响壳体强度和刚度,致使导弹的使用安全性与可靠性得不到保证。因此,发动机壳体外表面必须采取有效且可靠的外防护措施[2]。

目前,国内外所采取的各种防护措施中,在壳体外涂敷隔热涂料是一种简单有效的方法[3-9]。然而,涂层厚度过薄,达不到防热效果;涂层厚度过厚,消极重量增加。因此,开展外防热涂层厚度优化设计尤为重要。

本文基于ANSYS/Workbench平台进行二次开发,建立了固体火箭发动机壳体外防热计算的一维算法。开展了某发动机外防热仿真计算,获得了壳体与涂层间界面最高温度,对比相应风洞试验测试结果,验证了算法的合理性及可行性。最后,基于ANSYSWB/PROE协同仿真平台,针对某固体火箭发动机壳体,建立三维参数化模型,应用该算法,联合Workbench的目标驱动优化设计(Goal Driven Optimization,GDO)功能开展壳体外防热涂层优化设计,实现了壳体外防热涂层厚度的自主择优。

1 外防热计算方法

导弹在大气层内飞行过程中,发动机外壁面受气动加热影响,温度逐渐升高并向内传递。发动机外防热计算采用发动机外壁面冷壁热流密度、恢复焓等参数作为设计输入,根据壳体外壁涂层结构状态,获得发动机壳体外壁面热壁热流密度以及温度,随着气动热加载时间反复循环迭代,得到各时刻壳体温度分布。

本文所述的外防热计算方法通过二次开发的程序算法实现,该算法基于以下基本假设和基本理论依据。

1.1 基本假设

(1)传热计算中,不考虑外防热层的烧蚀、机械剥离等物理化学反应,即认为外防热层厚度不发生变化;

(2)发动机绝热层保护壳体不受药柱腐蚀和高温燃气加热,在传热计算中,认为壳体内表面绝热;

(3)假设外防热层和壳体轴向和周向没有热传导,即仅进行一维径向传热计算。

1.2 基本理论依据

采用一维热传导模型计算温度分布,一维热传导的基本方程为

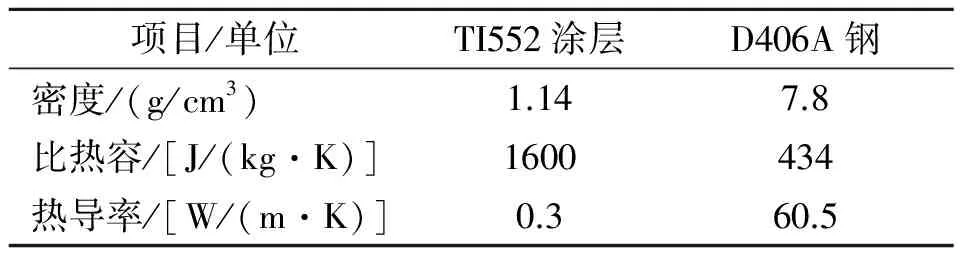

式中ρ、cp、k分别为材料的密度、比热容、热导率;y为径向坐标。

基于ANSYS14.0/Workbench平台,以参数化设计语言APDL(ANSYS Parameter Design Language)为分析手段,使用命令流进行二次开发,在Windows XP SP3系统环境下运行,建立固体火箭发动机壳体外防热涂层厚度设计计算的一维算法。

(1)初始条件。t=0,T(y,0)=T0

(2)边界条件。外表面:将冷壁热流密度和恢复焓转换为净热流密度,净热流密度与冷壁热流密度的关系式为

式中qn为净热流密度,kW/m2;qc为冷壁热流密度,kW/m2;Tw为壁温,K;hw、hr分别为壁焓和恢复焓,kJ/kg;ε为材料的辐射系数;σ为斯忒藩-玻耳兹曼常量,其值为5.67×10-8W/(m2·K4)。

2 算法验证

为验证计算方法的正确性及合理性,针对某挂飞导弹发动机壳体外防热涂层,计算某工况下壳体与涂层间界面温度,并与风洞试验测试数据进行对比。

2.1 计算模型及边界条件

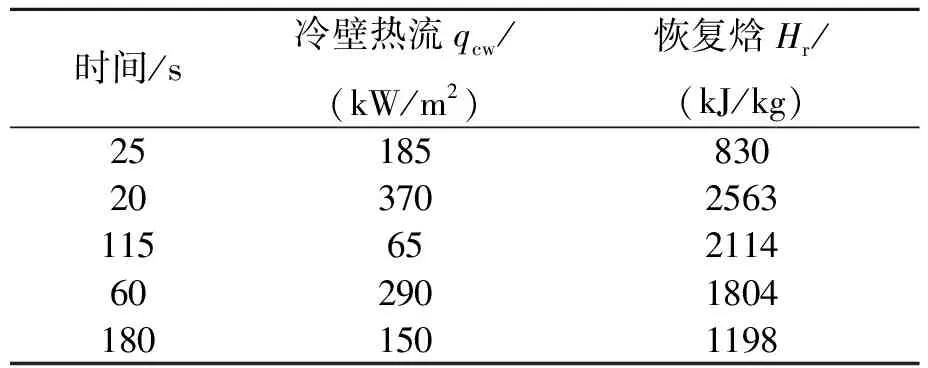

某发动机壳体采用D406A钢材料,直径φ750 mm,壁厚2.8 mm,外防热涂层为8 mm厚TI552,壳体及涂层材料性能参数见表1。计算模型取1/36结构,轴向长度100 mm,结构网格划分,共69 317个节点、13 448个单元。网格划分及仿真计算设置见图1。在涂层外表面通过命令流加载热流边界,热流加载数据与风洞试验一致,见表2。计算400 s时间内壳体与涂层间界面温度。

表1 材料物性参数

2.2 计算结果分析

提取400 s时间内模型温度分布及壳体与涂层间界面温度,见图2。

由图2可知:(1)涂层内部径向温度梯度较大,涂层外壁温度聚集不断升高;(2)D406A钢壳体导热系数较大,导致壳体内部温度均匀;(3)在热传导及辐射作用下,壳体与涂层间界面温度最高达到118.8 ℃。

表2 风洞试验条件

2.3 风洞试验及测试结果

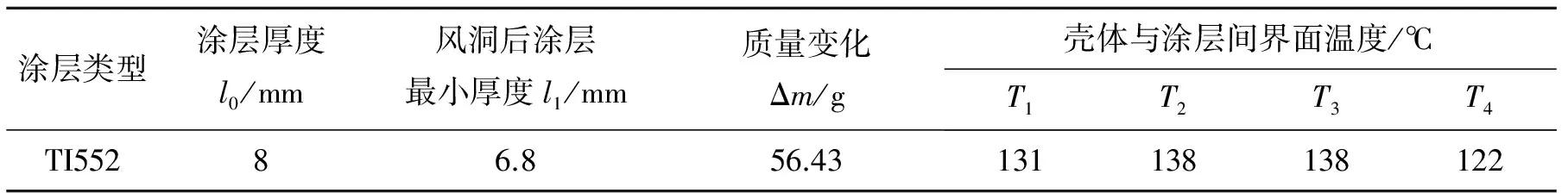

风洞试验条件模拟发动机飞行工作环境,工作时间400 s。测试结果见表3。试验前后涂层表面状态

见图3。可见,风洞试验过程中,气动热产生的机械剥蚀造成涂层厚度减薄,质量减小,且8 mm厚涂层在风洞试验后,壳体与涂层间界面温度不高于138 ℃。

涂层类型涂层厚度l0/mm风洞后涂层最小厚度l1/mm质量变化Δm/g壳体与涂层间界面温度/℃T1T2T3T4TI55286.856.43131138138122

2.4 计算结果与风洞试验对比

由以上计算及试验结果可知,采用本文提出的算法计算壳体与涂层间界面温度为118.8 ℃,而风洞试验值为122~138 ℃,表明数值计算结果与风洞试验测试结果吻合较好。该结果的差异是由于数值计算时仅考虑热传导及辐射作用,不考虑风洞对涂层造成的机械剥蚀引起的。对比结果表明,算法是合理可行的。

3 外防热设计及优化

在已知涂层厚度条件下,以上算法解决了如何计算壳体与涂层间界面温度。而在外防热设计初期,仅已知壳体容限温度,若采用枚举法,必须不断尝试,积累大量子样,再运用最小二乘法获得低于壳体容限温度的最小涂层厚度,该方法需反复建模、重复计算,导致效率低下。因此,本文提出了一种智能优化方法,以提高外防热设计效率。

3.1 外防热设计优化方法

ANSYS Workbench提供了一种快速优化工具Design Exploration,包括目标驱动优化、相关参数、响应曲面及6σ设计。其中,目标驱动优化是一种目标优化技术,是从一组给定的样本(设计点)中得出最佳设计点。本文提出的智能优化方法基于ANSYSWB/PROE协同仿真平台,以涂层厚度为设计变量,在Pro/E中将建立的三维模型参数化,再采用本文建立的算法,联合ANSYS/Workbench目标驱动优化(Goal Driven Optimization-GDO)功能,以壳体与涂层间界面最高温度为目标,实现壳体外防热涂层厚度的自主择优,即智能获得低于壳体容限温度的最小涂层厚度。优化流程图见图4。

3.2 外防热优化设计

针对某复合材料发动机壳体,应用以上设计优化方法,开展壳体外防热优化设计。该壳体采用芳纶III纤维缠绕成型,外径2000 mm,壳体壁厚13 mm,表面喷涂TI554涂层。材料物性参数见表4。根据壳体材料热性能试验情况,确定壳体最高容限温度为80 ℃。

相对于发动机壳体长度,认为发动机壳体在轴向方向无热量传递。同时,考虑壳体的轴对称性,取轴向长度为100 mm的1/36结构建立3D实体模型,以降低有限元求解规模,提高计算效率。网格划分采用SOLID186单元,厚度方向加密处理,共4068个单元,19 580个节点。

在发动机工作过程中,壳体外表面的冷壁热流密度、恢复焓随时间变化见图5。

选取涂层厚度作为设计变量,在Pro/E中建立三维模型时将其参数化。采用目标驱动优化设计(Goal Driven Optimization-GDO)模块,计算壳体与涂层间界面温度低于容限温度的最优设计变量,即最小涂层厚度。设计优化模块搭建见图6。

图7为壳体与涂层界面温度最大时刻壳体温度径向分布云图。从图7可看出,由于涂层导热率较小,外壁热流聚集,导致涂层内部径向温度梯度较大,且外壁温度最高,并逐渐向壳体内部传递,表明涂层起到了很好的隔热效果。

表4 材料物性参数

图8给出了冷壁热流密度、涂层外壁温度及壳体与涂层间界面温度随时间的变化曲线。从图8可看出:

(1)界面最高温度79.9 ℃(此时涂层厚度1.93 mm),低于目标值80 ℃。表明在已知壳体容限温度情况下,经过设计优化,可快速确定低于容限温度的最小涂层厚度。

(2)涂层外壁温度与界面温度均随气动热加载时间先升高、后降低,与冷壁热流密度的变化趋势一致,且气动热加载初期,涂层外壁温度远高于界面温度。最后,随时间变化,冷壁热流密度逐渐减小至0,涂层外壁温度也逐渐向界面温度逼近,表明涂层内温度趋于稳定。

4 结论

本文基于ANSYS/Workbench平台,二次开发了用于计算固体火箭发动机壳体外防热计算的一维程序算法。开展了某发动机外防热仿真计算,并通过对比相应风洞试验测试结果,验证了算法的合理性及可行性。

最后,基于ANSYSWB/PROE协同仿真平台,采用本文建立的算法,联合ANSYS/Workbench的目标驱动优化功能,提出了一种外防热智能优化方法,实现了壳体外防热涂层厚度的自主择优,提高了外防热设计效率。

[1] 黄志澄.航天空气动力学[M].北京:宇航出版社,1994:365-408.

HUANG Zhicheng.Aerospace aerodynamics[M].Beijing:Astronautic Publishing House,1994:365-408.

[2] 姜贵庆,刘连远.高速气流传热与烧蚀热防护[M].北京:国防工业出版社,2003:52-90.

JIANG Guiqing,LIU Lianyuan.Heat transfor of hypersonic gas and ablation thermal protection[M].Beijing:National Defense Industry Press,2003:52-90.

[3] 范真祥,程海峰,张长瑞,等.热防护材料的研究进展[J].材料导报,2005,19(1):13-16.

FAN Zhenxiang,CHENG Haifeng,ZHANG Changrui,et al.Development of thermal protection materials[J].Materials Review,2005,19(1):13-16.

[4] Spinnler M,Edgar R F Winter,Viskanta R.Studies on high-temperature multilayer thermal insulations[J].International Journal of Heat and Mass Transter,2004,47 (6):1305-1312.

[5] Mattews R K,Stepanek S A,Stalling D W.Aero-thermal test methodology for the development of structural components for hypersonic vehicles[J].AIAA Journal Paper 91-1441,1991,3(2):1205-1212.

[6] 郭亚林,梁国正,丘哲明,等.某固体发动机壳体外防热涂层研究[J].宇航材料工艺,2003,33(3):21-24.

GUO Yalin,LIANG Guozheng,QIU Zheming,et al.A study on external thermal insulation coating for SRM case[J].Aerospace Materials & Technology,2003,33(3):21-24.

[7] 姜贵庆,马淑雅.防热涂层材料热防护性能预测[J].空气动力学学报,2004,22(1):24-28.

JIANG Guiqing,MA Shuya.The prediction of thermal protection performance for coating material[J].Acta Aerodynamica Sinica,2004,22(1):24-28.

[8] 姜贵庆,马志强,俞继军,等.新型防热涂层热导率的参数辨识[J].宇航材料工艺,2008,38(4):11-13.

JIANG Guiqing,MA Zhiqiang,YU Jijun,et al.Parameter identification of thermal conductivity coefficient for new type coating materials[J].Aerospace Materials & Technology,2008,38(4):11-13.

[9] 王晓洁,李辅安,韩红敏,等.复合型外防热材料性能研究[J].固体火箭技术,2010,33(5):582-585.

WANG Xiaojie,LIU Fuan,HAN Hongmin,et al.Study on property of thermal protection composite material[J].Journal of Solid Rocket Technology,2010,33(5):582-585.