汽车正面耐碰撞性有限元仿真分析

郑何妍,卢耀辉,张德文,赵智堂,刘俊杰

(西南交通大学 机械工程学院, 成都 610031)

据调查显示,汽车正面碰撞是所有碰撞类型之中发生最频繁的,占事故发生数的半数以上[1]。因此,汽车正面碰撞时的安全性研究对提高车辆性能、减少事故发生概率和保护人们的生命财产安全都有极其重要的意义。

随着计算机技术以及相关汽车工程软件的开发与应用,碰撞试验由最初的实车碰撞逐步被模拟碰撞的仿真技术替代。在20世纪70年代,美国Lawrence Livermore实验室率先研究了用于汽车碰撞的模拟仿真技术,将汽车碰撞研究带入了全新的领域[2]。汽车碰撞模拟仿真技术真正的突破始于1986年,通过应用LS-DYNA仿真软件成功地模拟了整车大变形的过程[3]。这说明将动态显式非线性有限元理论应用于整车碰撞仿真模拟领域是可行的,这一研究方法随后被世界各国广泛使用。计算机技术的发展带动了有限元模拟仿真技术的发展,目前被广泛应用于汽车碰撞模拟计算的软件有PAM-CRASH、MSC/DYTRAN及LS-DYNA等。

在实车碰撞领域,我国第1个实车碰撞试验台于1989年在清华大学汽车实验室内建立。清华大学在汽车安全性研究领域一直走在全国前列。裘新等[4]在1997年建立了一个简单的整车有限元模型,并用该模型进行了前碰撞的有限元模拟研究。随后逐渐开发了多种不同方法来分析评价汽车碰撞过程,如:陈涛、戴江璐等[5]建立载荷数据库,提出了一种基于梯度的等效静载荷法、G1-G2设计规则及与载荷传递路径相结合的正面碰撞关键结构的优化设计方法;朱冰等[6]建立了碰撞预警安全距离模型,采用基于最小二乘法与斜率法的路面附着系数估算法来精确识别全滑移率工况下的路面附着系数,提出了一种基于路面附着系数估计的自适应汽车纵向碰撞预警策略,应用Matlab和Simulink-CarSim软件联合进行仿真,并通过实车测试来验证此策略;龙江启等[7]建立了车辆正面碰撞有限元仿真模型,选取对于1阶模态影响较大的车身零部件进行轻量化设计,通过对比轻量化设计前后白车身的弯曲模态和扭转模态,预测了轻量化设计后的增程式纯电动汽车的正面碰撞安全性能。

本文主要利用HyperMesh软件进行前处理,将CAD模型转化为CAE有限元模型,输出k文件,并通过LS-DYNA软件仿真求解,对整车变形、车身能量、B柱加速度和前围侵入量等结果进行分析,研究了汽车吸能部件对碰撞结果的影响,为结构优化方案提出参考建议。

1 正面碰撞法规

鉴于汽车碰撞事故给各国带来了巨大的经济损失和人员伤亡,许多国家相继出台了强制性碰撞法规,以此来降低碰撞过程中产生的损失。美国、欧洲等国家在很早以前已经制定了相关的碰撞法规,主要有美国的联邦机动车安全标准FMVSS(federal motor vehicle safe standard)和欧盟的ECE法规体系[8],其他国家的碰撞法规大多是参考美国、欧盟的法规体系来建立的。其中中国的碰撞法规主要参考欧盟的ECE法规体系来建立,于1999年10月颁布并实施的《关于正面碰撞乘员保护的设计规则》CMVDR294法规是参考欧洲正面碰撞法规 ECER94[9]。目前,我国关于汽车碰撞的强制性标准已有60余项,有16项涉及被动安全性标准,其中已用法规《乘用车正面碰撞的乘员保护》(GB 11551—2003)代替《汽车乘员碰撞保护》(GB/T 11551—1989),并规定汽车的碰撞速度是50 km/h[8]。中美正面碰撞法规对比见表1。

表1 中美正面碰撞法规对比

*M1类车辆:至少有4个车轮、且厂定最大总质量超过1 t、包括驾驶员座位在内座位数不超过9座的载客车辆。

2 整车有限元模型的建立及碰撞参数设置

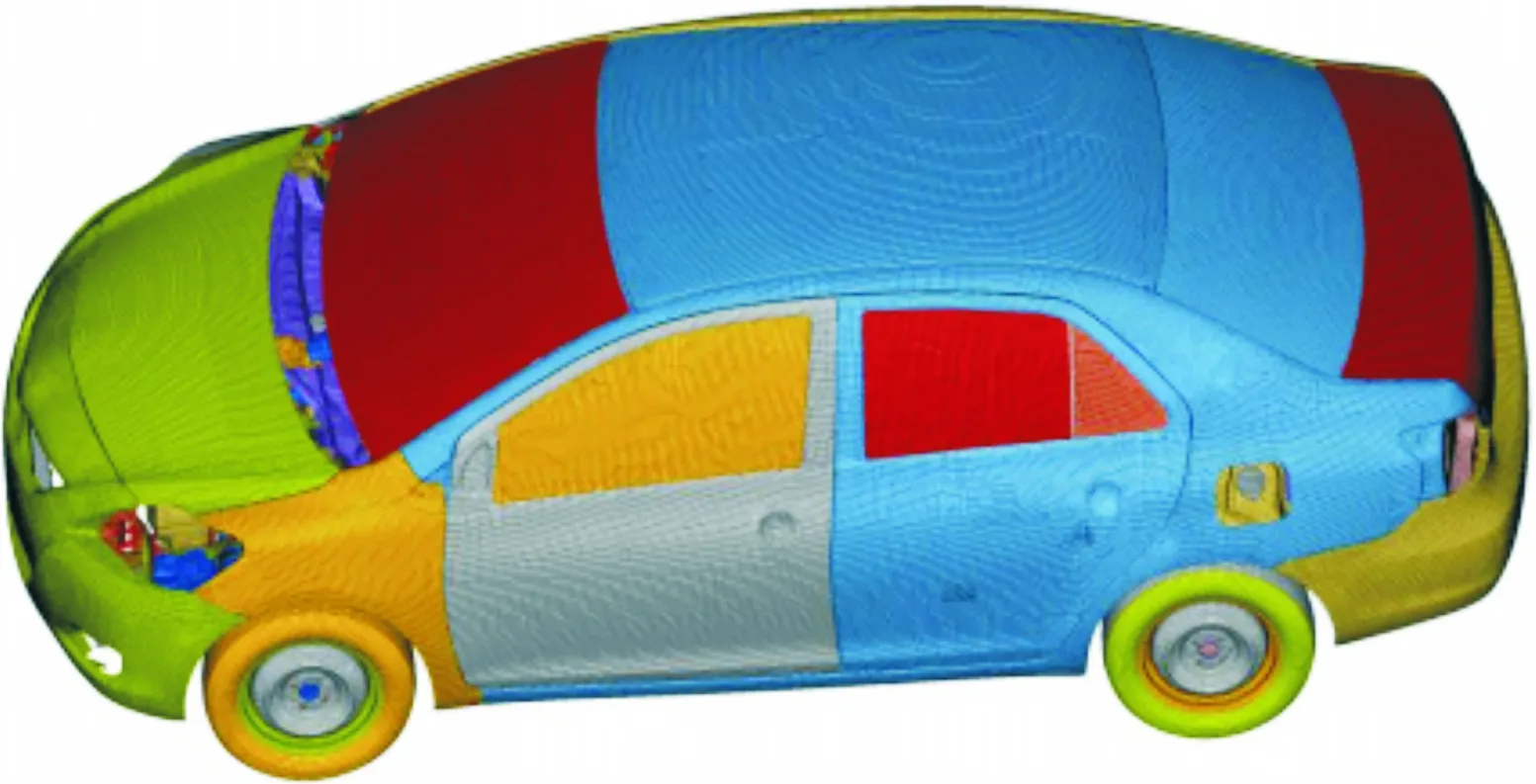

根据某车型图纸,通过Catia软件建立了含底盘的整车模型,再将CAD模型导入有限元软件 HyperMesh中进行碰撞前处理。车身有限元模型主要是以壳单元为主,选用SHELL163壳单元,部分构件采用实体单元建模,车窗玻璃也选用壳单元进行建模,车身的主体结构如门槛和前纵梁均采用高强度钢板;对发动机、变速器和轮毂等变形不明显的结构部件采用近似处理,用SOLID164实体单元建模,并赋予MAT20(刚性材料)的材料属性;对车架等绝大部分结构采用MAT24(普通钢)材料,并忽略车身小半径的孔洞及圆角;对于车轮等橡胶塑性材料,则采用MAT1(塑料)材料。一些线路和管路的连接因为质量较小,在建模时已将其省略。以IGES图形数据交换格式将CAD模型导入有限元软件HyperMesh进行网格划分。综合考虑求解速度与精度,车身结构按照平均单元长度为10 mm来进行,前部主要吸能区域应适当减小单元大小(不小于5 mm)以提高结果精度。网格其他参数如翘曲角度、雅可比参数等参照汽车碰撞通用规范。最终搭建的整车有限元模型(如图1)包含了998 218个节点和974 383个单元。

根据国内碰撞法规相关规定,建立正面碰撞的有限元模型。参照《乘用车正面碰撞的乘员保护》(GB 11551—2003)的要求,刚性墙一般是由钢筋与混凝土制成的,前部宽度≥3m,高度≥1.5m,墙壁前表面的法线应与车辆直线行驶的方向成0°夹角,并且其表面覆盖20 mm厚的胶合板[10]。根据壁障的法规要求,刚性墙和刚性地面都是刚性平面,所以建模时的材料类型选用了刚性体模型,单元类型采用了SHELL163壳单元。整车碰撞仿真需要对计算控制参数进行设置,以保证碰撞过程中整车仿真结果的准确性。沙漏设置中的沙漏参数QH为0.03,默认沙漏控制类型为类型1基于黏性的沙漏控制。仿真时间步长设置为1.00 μs。初始速度设置为50 km/h。在LS-DYNA软件仿真过程中,为避免出现车架与刚性墙接触的穿透问题,已将碰撞壁障模型按无限平面的刚性墙设置,其模型由k文件编辑生成(图2)。

图1 整车有限元模型

3 碰撞结果分析

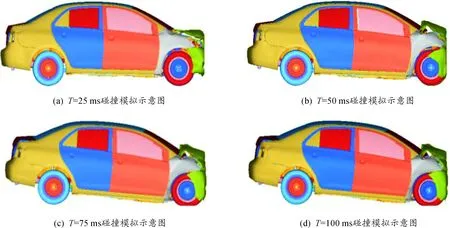

求解完成后产生的结果文件在Hyperview软件中进行查看,可观察到整个碰撞过程中整车在不同时刻的变形,如图3所示。由图3可知:在整车碰撞的25 ms时,该车的保险杠、前围板、前纵梁、发动机罩等车身前部构件都产生了很大的塑性变形,说明汽车前部已经开始吸收撞击能量;在75 ms时汽车尾部有较为明显的升高趋势,这是由于刚性墙与汽车前部之间相互的作用力中心和整车的惯性中心在汽车垂直方向有距离差,从而导致碰撞过程中整车的惯性力产生了一个绕前部碰撞作用力中心转动的力矩,由该力矩引起了汽车尾部上抬的趋势。

图3 汽车正面碰撞模拟示意图

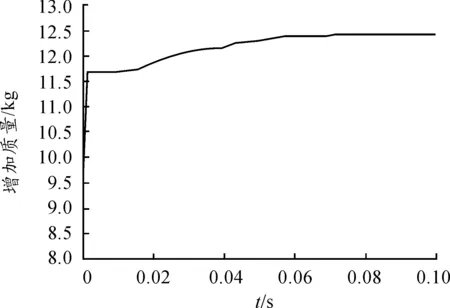

3.1 质量缩放

在LS-DYNA的仿真分析中,由于正面碰撞是一个短暂且复杂的仿真过程,所以在仿真过程中采用了质量缩放技术,此方法缩短了整个仿真过程所需时间。有限元模型仿真计算中涉及不同的接触算法和多种积分算法,系统为了保证计算的正常进行,有时会自动增加某些部件的质量,若质量增加在可接受的范围内,则认为该模型的仿真计算结果是可信的。图4表示汽车质量增加的过程,可见质量增加没有超过12.5 kg,而汽车有限元模型总质量为1 400 kg,相对增加比为0.89%,满足求解过程中模型增加质量必须小于模型总质量5%的要求,因此该模型的仿真结果是可信的。

3.2 能量转化分析

在碰撞期间,汽车前保险杠首先与刚性墙进行碰撞接触,车身前部变形逐渐增大,达到最大值后与刚性墙进行分离直至停止,这一过程中将大部分的动能转变为了车身的变形能,同时部分热能消散,整个碰撞期间是一个能量守恒的过程。图5显示:在碰撞期间,在0~80 ms的时间内,整车的动能由最初的峰值125 000 J下降到3 300 J,这是由于碰撞时动能被转化而减少,减少掉的动能一部分转化为车身内能,一部分则转化为热能消耗掉了,而在60 ms后动能几乎不变是由于此时的碰撞过程基本结束,汽车速度也基本不变。碰撞后整车的内能由最初的0 J逐渐升高到110 000 J,这是由于汽车前部构件在碰撞过程中会产生塑性变形,结构受到破坏和坍塌,从而吸收动能来转化为汽车的内能。当沙漏能为正值且占比在总能量的5%以内,认为沙漏对计算结果影响不显著。4条曲线走势光滑,无明显跳跃,则认为整个仿真过程比较成功。

图4 增加质量与总质量之比

3.3 加速度分析

B柱加速度可间接反映出乘员头部加速度的大小,并能体现出碰撞过程中车身的变化,从而反映车身的耐碰撞性能,进一步评价乘员受到的损伤。在研究正面碰撞过程的加速度曲线时,为避免构件自身变形给加速度读取精度带来的影响,其测点一般都选在B柱下方的位置上。读取结果文件,输出B柱下端左右两侧Y轴方向的速度曲线。因速度值在任何时刻都具有收敛性,所以对速度曲线求导可得到相对应的加速度时间历程的初始数据。经过SAE 60 Hz的滤波通道对初始曲线进行滤波处理后,得到如图6所示的加速度时间历程曲线。从图6可以得出:B柱在碰撞过程中的最大加速度为41.6g,左右侧的加速度结果相近,且满足国内标准中碰撞最大加速度峰值不超过50g的要求[11],性能良好。

图6 B柱左右侧加速度曲线

3.4 保险杠和前纵梁变形分析

仿真结果显示:汽车与刚性墙发生正面碰撞时,保险杠最先与刚性墙发生接触碰撞,产生塑性变形。保险杠在变形的初期进行吸能,随后通过前纵梁进行吸能。图7显示:保险杠相对车身最大位移量为490 mm,在很大程度上缓解了碰撞过程中产生的冲击力,说明其对汽车碰撞起到了很好的减速吸能作用。在碰撞过程中,前纵梁起到了减缓汽车碰撞冲击力、吸收碰撞能的作用。图8显示了前纵梁的压塌变形情况,可见前纵梁的最大变形为241.2 mm,说明在碰撞过程中前纵梁较好地减缓了汽车碰撞冲击力和较好地吸收了碰撞能。

图7 保险杠变形

3.5 前围板的侵入量分析

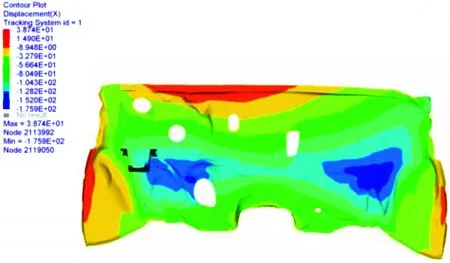

以车尾后部变形较小的一点为参照设置相对坐标系分析前围板的侵入量。前围板的最大侵入量发生在驾驶员侧的上半部分,最大值达到178 mm,远大于国家标准GB 11551—2003中要求的胸部最大压缩量75 mm,会对驾驶员的胸部造成巨大伤害,因此在碰撞时该车前围板的性能有待加强。汽车前围板位移云图如图9所示。

图9 前围板位移云图

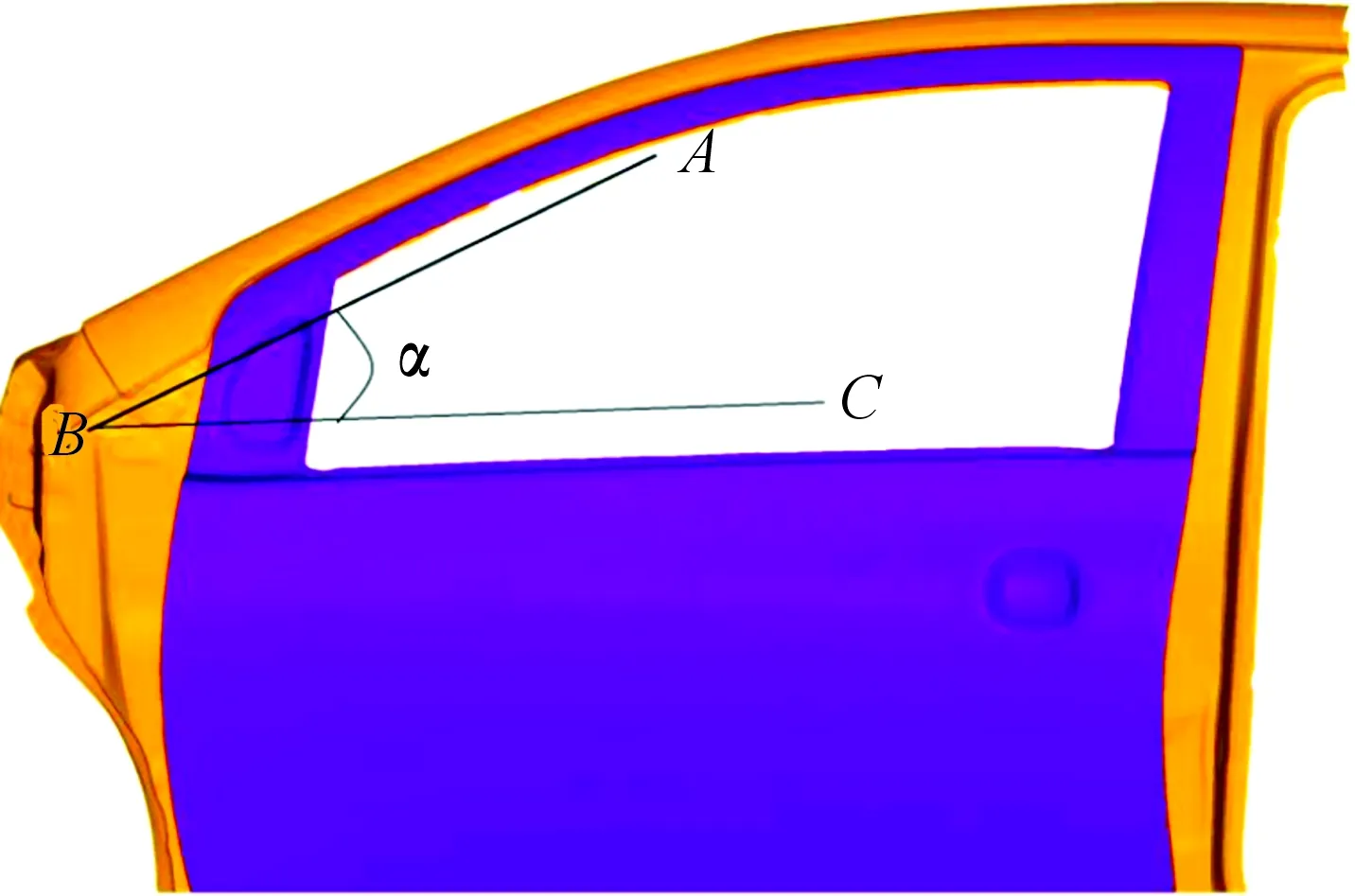

3.6 A柱夹角的变化形态

在正面碰撞过程中,A柱是乘员舱的主要支承部件,它的完好性可以确保车门在碰撞后正常开启,以保证乘员在事故后能够成功逃离。由于本文未加入假人模型,为了评估驾驶员生存空间的变化情况,故对驾驶侧的A柱折弯情况进行检测,从A柱夹角的变形来间接求出乘员的伤害情况(图10)。图11为A柱与水平线的夹角变化过程,可看出汽车初始夹角为27.5°,在75 ms时刻达到最大值29.9°,角度变化量仅为2.4°,A柱折弯程度不高,说明碰撞中A柱对乘员舱造成的影响较小,车身结构性能良好。

图10 A柱测点位置

3.7 座椅加速度

由于本文研究的正面碰撞车辆模型是无假人模型,所以不必依照新车评价标准来对车辆的乘员保护进行评价。本文通过采集驾驶员座椅上部的加速度,参考驾驶员在碰撞过程中受到的冲击力,并选取驾驶员颈部接触的座椅上端位置为测量点来对驾驶员的安全保护进行评价。从图12中可以看出:座椅的最大加速度为250 000 mm/s2,换算后为25.5g。说明由于车身前部吸能材料的作用,驾驶员在碰撞过程中所受到的冲击力会大大减小。

图12 座椅上部加速度

3.8 优化建议

由以上分析可得:前围板结构需要进一步加强。在碰撞过程中,前围板的作用主要是通过吸收碰撞产生的能量对乘员进行保护,同时也需要考虑结构和材料等对整体系统的影响,所以在优化设计时可将吸能性、结构和材料等考虑进去。首先,考虑前围板吸能方面,可采用泡沫铝作为吸能结构材料来提高前围板的吸能能力;其次,考虑结构方面,可通过增加1个十字形的加强结构来提高其抗撞性,使其有效地传递和分担碰撞带来的冲击载荷,以保证驾驶舱内的人员安全;最后,考虑耐撞性方面,可采用高强度钢或增大其板料厚度来加强其屈服强度及刚度,从而提高前围板的耐撞性。

前纵梁作为汽车正面碰撞中主要的吸能部件,提高其变形能力可以减少碰撞对乘员舱带来的影响,所以其结构性能对于汽车的安全性尤为重要。若要对汽车前纵梁进行优化设计,可从以下两个方面着手:① 考虑影响汽车碰撞性能的主导因素,也就是前纵梁由于弯曲变形而导致的吸能不足可通过在纵梁与副车架之间设计一个支撑件来解决,使前纵梁充分吸能、产生轴向压溃力变形,从而改善其受力情况,并可通过支撑件分散碰撞时产生的冲击力,合理建立碰撞力的传递路径;② 考虑前纵梁的耐撞性方面,可在前纵梁的尾部处安装加强筋板,或者在前纵梁各部分连接的过渡处增加焊点,进而增加构件的刚度以提高其防撞性。

4 结论

本文从事故类型出发,选择最常见的正面碰撞类型的交通事故进行模拟仿真分析。在碰撞速度为50 km/h和冲击时间为100 ms的条件下,对汽车的结构耐撞性进行了综合性能评价,得到以下结论:

1) B柱在碰撞过程中的最大加速度大小为41.6g,满足国内碰撞最大加速度峰值不超过50g的要求,说明其性能良好。

2) 本文通过仿真计算出前纵梁的最大变形为241.2 mm,说明其吸收了大部分汽车碰撞能,减缓了主要的冲击力,使乘员舱变形较小,能实现碰撞后不使用工具开车门这一设计目的。

3) 前围板相对驾驶室的入侵量为178 mm,远大于100 mm,会对驾驶员的胸部造成巨大伤害,因此本文针对前围板提出了一系列优化设计的建议。

[1] 杨辉.汽车碰撞试验法规综述[J].上海标准化,2006(6):16-20.

[2] KHALIL T B,SHEH M Y.Vehicle Crashworthiness and Occupant Protection in Frontal Impact by FE Analysis—An Integrated Approach[M].Netherlands:Springer Netherlands,1997:363-399.

[3] HALLQUIST J O.LS-dyna Theoretical Manual[Z].1991.

[4] 刘道东,王铁,高昱,等.汽车整车性能评价方法的研究[J].机械科学与技术,2012,31(3):379-383.

[5] 陈涛,戴江璐,陈自凯,等.基于梯度的等效静载荷法的汽车正面碰撞关键结构优化设计[J].中国机械工程,2016,27(24):3396-3401,3407.

[6] 朱冰,朴奇,赵健,等.基于路面附着系数估计的汽车纵向碰撞预警策略[J].汽车工程,2016,38(4):446-452.

[7] 龙江启,袁章平,符兴锋,等.基于正面碰撞安全性的增程式纯电动汽车车身轻量化研究[J].汽车工程,2015,37(4):466-471.

[8] 徐业平,陶绪强,张宏波,等.中美欧汽车碰撞安全法规解析[J].合肥工业大学学报(自然科学版),2010,33(11):1612-1617.

[9] 徐业平,汪晓红,陶绪强.美国联邦机动车安全标准介绍[J].中国检验检疫,2010(2):39-40.

[10] IRAEUS J,LINDQUIST M.Development and validation of a generic finite element vehicle buck model for the analysis of driver rib fractures in real life nearside oblique frontal crashes[J].Accident Analysis & Prevention,2016,95(Pt A):42-56.

[11] 胡远志,曾必强,谢书港.基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M].北京:清华大学出版社,2011.