新型泥煤生物炭基催化剂催化甘油酯交换合成碳酸甘油酯*

胡步青,王舒笑,袁浩然†,单 锐,陆丽丽,史月月

(1. 中国人民解放军91800部队,海南 三亚 572000;2. 中国科学院广州能源研究所,广州 510640;

3. 中国科学院可再生能源重点实验室,广州510640;4. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640)

0 引 言

近年来,生物柴油作为一种可持续能源以及化石燃料的理想替代品[1-4],被广泛使用。但与此同时也生成了大量的甘油[5-7],许多研究者越来越关注其下游加工的有价值产品。在甘油的一系列下游产品中,碳酸甘油酯因为具有高附加值的特性而受到广泛关注[5,8-9],可用于制备表面活性剂、粘合剂、油墨、油漆、润滑剂等一系列化工产品[10-11]。碳酸甘油酯不仅可用作锂电池的电解液,代替易燃的碳酸乙烯酯[5,8],同时,还是一种新型的气体分离膜组件[5,11]。

碳酸甘油酯一般以甘油与一系列碳酸酯进行酯交换反应合成,如碳酸亚烃酯(即碳酸乙烯酯或碳酸丙烯酯)、CO2、光气、尿素和碳酸二酯(即碳酸二甲酯或碳酸二乙酯)[10-13]。甘油与二烷基碳酸酯的酯交换反应,条件温和、原料无毒、操作安全[14-16],且甘油产率高,应用前景广阔。MALYAADRI[2]等人报道了以镁/锆混合氧化物为催化剂,以甘油和碳酸二甲酯为原料合成甘油,产率较高。ALGOUFI[9]等制备了 CaO–MgO催化剂,催化甘油和碳酸二甲酯合成碳酸甘油酯,甘油转化率和碳酸甘油酯产率都较高,且催化剂重复利用性较好。酯交换反应常用碱基催化剂,其中非均相催化剂便于回收和重复利用[4],在工业方面的应用更为有利。

已有文献报道了一系列非均相催化剂,如碱金属氧化物、混合氧化物和碱性沸石等[10,17-18],用于催化甘油和碳酸二甲酯合成碳酸甘油酯。而钾盐类均相催化剂,反应活性高但不便回收再利用,一般用载体进行改性制成非均相催化剂,常用氧化铝和炭质载体[18-19]。生物炭是生物质在绝氧的条件下裂解制备而成,含量碳高。制备生物炭的原料一般为废弃生物质,如厨余垃圾、农林废弃物等[20-21],因此生物炭具有价廉、来源广泛的特点,适用于工业生产。生物炭具有化学稳定性高、表面官能团丰富、孔结构发达的特性[22],其表面化学性质特殊,可以直接用作吸附剂、催化剂和催化剂载体。

本文选用泥煤为原料热解制备生物炭,泥煤来源于中国长白山地区,储量丰富。泥煤生物炭的主要物质含量为碳和二氧化硅,同时生物炭表面孔结构丰富,并且含有众多的表面官能团,是作为催化剂载体的较佳选择。本文以泥煤生物炭负载 K2CO3制备固体碱复合催化剂,并以SEM、EDS、XRD、BET、TG及Hammett指示法对催化剂进行表征;考察了催化剂负载量、反应时间、反应温度、催化剂用量对催化活性的影响,并对催化剂的重复使用进行了研究。

1 实验部分

1.1 实验药品

泥煤取自长白山(中国)泥炭地;联苯(AR)、四氢呋喃(99.8%)、K2CO3(99%)、甘油(99.5%)、碳酸二甲酯(99.5%)等均购自Sigma-Aldrich中国大陆公司。

1.2 催化剂的制备

将泥煤置于烘箱中,80℃烘干24 h。烘干后的泥煤用粉碎机粉碎,然后过六十目筛。筛后再在烘箱中烘干24 h。将烘干后的泥煤粉末置于管式炉中,在N2氛围下以10℃/min的速率升温到600℃,并在600℃下恒温热解2 h,热解完成后生物炭用过慢速降温到室温,即可制得泥煤生物炭(peat biochar, PB)。

催化剂的制备采用湿式浸渍法,K2CO3负载量分别为20%、30%、40%。以20K/PB-600为例简述负载过程:将0.2 g K2CO3溶于含100 ml去离子水的烧杯中,再加入0.8 g PB,用磁力搅拌器搅拌3 h,然后于烘箱中以80℃烘干。烘干后的样品置于管式炉中,通入N2,以10℃/min的速率升温到600℃进行煅烧,即得复合催化剂。用如下方法命名复合催化剂:&K/PB-T,其中&为K2CO3负载比例(20% ~40%);T为催化剂煅烧温度(500 ~ 700℃)。

1.3 催化剂表征

催化剂比表面积和孔结构的测定在OMNISORP 100CX(Coulter Co. USA)吸附仪上进行。采用X射线衍射仪(XRD-Bruker, D8 Advance)测定催化剂的晶体结构,扫描范围为2θ= 10 ~ 80º。热重分析采用SDT Q600仪器在30 ~ 700℃进行分析测试。催化剂的表面结构及表面元素采用扫描电子显微镜(QUANTA 200)进行分析。用 Hammett指示剂方法测试催化剂的碱度。

1.4 酯交换反应实验

在容量为500 mL的带有温度计、机械搅拌和精馏柱的三口烧瓶中进行酯交换反应。往三口烧瓶中依次加入一定质量比的甘油、碳酸二甲酯(DMC)和催化剂,加热搅拌至反应所需温度并计时,反应结束后,经过滤、减压蒸馏后得到产物。碳酸甘油酯的酯交换反应如图1所示。

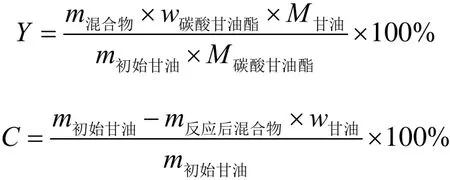

碳酸甘油酯产率Y和甘油转化率C通过下式计算[23]:

式中,w为百分含量(wt%)。

图1 碳酸甘油酯的酯交换反应式Fig. 1 Pathway of the ester exchange reaction

1.5 催化剂重复利用实验

在酯交换反应完成后,将催化剂与产物通过离心、过滤等步骤分离,并用四氢呋喃充分洗涤4 ~ 5次。洗涤后的催化剂置于110℃的烘箱中干燥24 h,即得回收的催化剂。回收的催化剂可重新用于酯交换反应实验。

2 结果与讨论

2.1 催化剂表征

2.1.1 SEM与EDS分析

图2为PB和30K/PB-600催化剂的扫描电子镜像图。图2a为PB的表面形貌图,由图可以看出泥煤生物炭表面呈现了明显的孔洞结构,表面结构分布不均匀。图2b展示了复合催化剂的表面镜像图,呈现了整块的平面板状结构,可知负载K2CO3后,生物炭表面的孔洞被填充,这说明了活性物质 K2CO3被较好地负载在生物炭的表面。PB和 30K/PB-600催化剂的元素含量数据列于表 1。如表 1所示,生物炭主要的元素组成为C、O和Si,并有少量的Al和K元素。负载K2CO3后,催化剂的K含量明显上升(2.05wt% ~ 19.05wt%),同时C和Si的含量有所降低。

图2 PB(a)和30K/PB-600催化剂(b)的SEM图Fig. 2 SEM images of the PB (a) and 30K/PB-600 (b) catalysts

表1 PB 和30K/PB-600催化剂EDS分析Table 1 EDS analysis of the PB and 30K/PB-600 catalysts

2.1.2 XRD分析

图3为PB和一系列K/PB催化剂的XRD谱图。由图可知,PB 的主要物质为 SiO2(2θ= 21°、27°、43°、50°、60°、68°)和 C(2θ= 20°、30°、39°、48°),同时含有少量的Al2O3(2θ= 28°)。负载活性物质K2CO3后,有两种新的峰出现,分别是 Al–O–K(2θ= 32.2°、32.7°)和 K2O(2θ= 42.6°)。表明 K2CO3在超过 500℃时会发生分解,分解产物为 K2O和CO2。同时生物炭中的 Al2O3与活性物质 K2CO3产生相互作用形成了稳定的Al–O–K键。由图可知,随着煅烧温度的升高,催化剂中C特征峰的强度逐渐降低,这可能是由于高温下生成的新物质如 K2O等覆盖了催化剂表面的C。

图3 催化剂XRD谱图Fig. 3 XRD patterns of the catalysts

2.1.3 碱度及BET分析

PB及各催化剂的比表面积和孔体积等数据见表2,PB的比表面积和孔体积分别为83.61 m2/g和102.35 mm3/g。负载K2CO3后,催化剂的比表面积和孔体积均有不同程度的下降,这是由于K2CO3覆盖于生物炭表面,填充了生物炭表面的孔结构。其中,煅烧温度是影响比表面积和孔体积的一个重要因素,温度从500℃升高至600℃时,催化剂的比表面积和孔体积有所增加,但温度升高到700℃时,比表面积和孔体积分别从22.60 m2/g和26.92 mm3/g减少到11.25 m2/g和15.07 mm3/g,这可能是由于过高的温度引起的烧结现象造成[24]。同时,K2CO3负载量也是一个重要的影响因素,如表2所示,随着K2CO3负载量从0%增加到40%,催化剂的比表面积和孔体积均逐渐减小。

由表2可知,PB的总碱度为1.6 mmol/g,碱性相对较低。负载K2CO3形成催化剂后,其碱强度大幅度增加。结合XRD谱图可以看出,催化剂的碱性主要是由催化剂表面的 K2CO3和 K2O决定。其中30K/PB-600催化剂的碱性最大,为14.2 mmol/g。众多的研究表明,催化剂的碱度是影响催化剂活性的重要因素,碱度越大,其催化活性越高。煅烧温度是影响催化剂碱性的重要因素,如表2所示,温度从500℃升高到600℃时,催化剂碱度由12.9 mmol/g增加到14.2 mmol/g,但温度升高到700℃时,碱度有所下降(下降到10.6 mmol/g)。这是由于较高的温度会破环催化剂的结构及表面孔结构的分布,从而影响催化剂的碱性。

2.1.4 TG分析

图4为PB和催化剂30K/PB-600的热重曲线图。由图可知,PB在0 ~ 700℃之间没有出现明显的失重,说明泥煤生物炭的热稳定性较好,是作为催化剂载体的较好选择。而催化剂30K/PB-600在30 ~700℃之间出现两个明显的失重阶段,分别在100 ~200℃之间和 500℃左右。分析可知在 100 ~200℃之间的失重现象是由于催化剂中的水的流失所致,在500℃附近的失重现象是由于K2CO3分解为K2O和CO2所致,这与XRD的分析结果一致。

图4 样品的TG和DTG曲线谱图Fig. 4 TG and DTG patterns of the samples

2.2 催化剂制备条件

催化剂的制备条件会影响催化剂的物理化学性质,进而影响其催化性能。K2CO3负载量和活化温度是影响催化剂活性的两个主要因素,分别对其进行实验分析,以寻找催化剂制备的最优条件。

表2显示了催化剂负载量对碳酸甘油酯产率的影响,选择K2CO3负载量的范围为0% ~ 40%。当K2CO3负载量为 0时,泥煤生物炭对甘油酯交换反应的催化效率极低(碳酸甘油酯的产率48.6%);当K2CO3负载量从0%增加到30%时,催化效率明显提高,碳酸甘油酯的产率提高到 99.1%,可能是由于K2CO3的加入提高了催化剂的碱性,增加了催化剂表面的活性位点。但是继续增大K2CO3负载量(大于30%),碳酸甘油酯的产率反而略有下降,主要是因为K2CO3过多,会在催化剂表面产生团簇,阻碍活性组分在催化剂表面的分散。因此,30% K2CO3的负载量可作为催化剂制备的最优负载量,此时催化剂的催化性能最高,总碱度可达14.2 mmol/g。

如表2所示,为研究煅烧温度对催化剂性能的影响,选取K2CO3负载量为30%的泥煤生物炭分别在500℃、600℃、700℃下进行煅烧。结果显示,当煅烧温度从500℃升高到600℃时,碳酸甘油酯产率从97.6%提高到99.1%,可能是由于适当的温度升高使生物炭的比表面积增大、孔结构更为完善。但当煅烧温度继续升高至 700℃时,碳酸甘油酯产率却有所下降(99.1% ~ 96.4%),这可能是由于过高的温度破坏了催化剂的结构,造成孔结构坍塌,从而影响其催化活性。通过以上分析可知,煅烧温度会影响催化剂活性结构和比表面积。因此,600℃为催化剂制备的最佳温度。

综上所述,适当地增大K2CO3负载量和升高煅烧温度可提高催化剂的总碱度和比表面积,提高催化性能。但过高的K2CO3负载量和煅烧温度导致催化活性下降,故选择30K/PB-600作为酯交换反应的最优催化剂,其催化性能最佳。

2.3 催化剂反应条件

2.3.1 DMC/甘油摩尔比的影响

图5a显示了DMC/甘油摩尔比对碳酸甘油酯产率及转化率的影响。当DMC/甘油摩尔比从1∶1增加到4∶1时,碳酸甘油酯产率和甘油的转化率都有显著的提高(62.4% ~ 95.7%和93.1% ~ 99.1%)。但当DMC/甘油摩尔比大于4∶1时,产率和转化率都略有下降。这可能是由于过多的 DMC使得碳酸甘油酯的浓度被稀释,同时生成的碳酸甘油酯难以从产物中分离,导致产率的下降[2]。所以DMC/甘油摩尔比应控制在4∶1。

2.3.2 催化剂用量

图5b显示了催化剂30K/PB-600用量对碳酸甘油酯产率及转化率的影响。随着催化剂用量从1wt%增加到 5wt%,碳酸甘油酯产率和转化率均明显上升,分别从50.4%和90.1%上升到95.7%和99.1%。但当催化剂用量继续增加时,碳酸甘油酯的产率略有下降,主要是由于催化剂量过多增大了传质阻力,影响了反应体系的传质效率。因此最合适的催化剂用量为5wt%。

图5 反应条件对甘油转化率及碳酸甘油酯产率的影响Fig. 5 Effect of reaction conditions on the glycerol conversion and the glycerol carbonate yield

2.3.3 反应时间的影响

反应时间对碳酸甘油酯产率和转化率的影响如图5c所示,反应时间从30 min增加到90 min,碳酸甘油酯产率显著升高,转化率略有上升,在90 min时达到最高产率和最高转化率(95.7%和99.1%)。之后随着反应时间的增加,碳酸甘油酯产率反而略有下降,主要是因为过长的反应时间导致逆反应的发生。所以最佳的反应时间应为90 min。

2.3.4 反应温度的影响

反应温度对碳酸甘油酯产率和转化率的影响如图5d所示,随着反应温度从50℃升高到80℃,产率和转化率都有明显的增加,并在80℃达到最大值。当温度高于80℃时,产率与转化率随温度的升高均略有降低。这可能是由于在低温时,升高温度能够加快主反应的速度,甘油转化率和碳酸甘油酯的产率逐渐上升。而温度高于80℃后,反应物甘油和产物碳酸甘油酯发生副反应速度加快[25],从而导致碳酸甘油酯产率及甘油的转化率开始下降。因此,最佳反应温度为80℃。

2.4 催化剂可重复性使用

为了考查复合催化剂的稳定性,对催化剂30K/PB-600的重复使用情况进行了研究。在催化剂的最优反应条件下,进行了5次重复利用实验。

图6a显示,随着催化剂循环使用次数的增加,碳酸甘油酯的产率明显下降,从第一次的 84.6%到第五次的 69.8%。循环使用次数的增加对甘油的转化率影响较小,5次重复利用实验后甘油转化率从98.3下降至94.2%。可以看出,催化剂30K/PB-600在5次重复利用后仍具有一定的活性和较高的选择性,具有较好的稳定性,可以重复使用。

在对催化剂进行重复利用实验时,利用 ICP对样品中的K+浓度进行了测试,结果如图6b所示。经过第一次催化反应得到的样品中的 K+浓度为321 mg/L,其浓度较高。第二次利用后,反应得到的样品中,K+浓度下降至156 mg/L,K+的流失量最大。随着催化剂的重复利用次数的增多,样品中K+的浓度越来越低。经过5次循环利用后得到的样品中K+的浓度降低到9 mg/L。K+浓度分析结果与重复利用实验的结果保持一致,碳酸甘油酯的产率随着催化剂的利用次数的增加而降低,这与样品中的K+的浓度的减少有一定的关系。

为了分析催化剂使用前后的元素含量变化,分别对未使用和使用5次后的30K/PB-600催化剂进行了EDS分析。如表3所示,与新制备催化剂相比,回收的催化剂 K元素的含量较低(18.36wt%和11.37wt%),这进一步证实催化剂表面的K元素确实浸出到产物中。结合EDS可以推断,催化剂表面K化合物的损失是造成回收催化剂失活的主要原因。

图6 催化剂 30K/PB-600的可重复性使用情况以及金属离子流失浓度Fig. 6 Reusability and metal leaching of the 30K/PB-600 catalyst

表3 催化剂30K/PB-600使用前后EDS分析Table 3 EDS analysis of the surface of fresh or recovered 30K/PB-600 catalyst

3 结 论

制备了一系列价格低廉、反应活性较高、重复利用率较好的泥煤生物炭基催化剂,应用于催化甘油和碳酸二甲酯的酯交换反应。实验结果表明,在催化剂用量为5wt%、碳酸二甲酯/甘油摩尔比为4∶1、反应时间为 90 min、反应温度为 80℃时,催化剂30K/PB-600表现出最佳的催化活性,甘油的转化率可达到99.1%,碳酸甘油酯的产率可达到95.7%。催化剂的活性主要取决于催化剂的碱度,碱度与催化剂表面负载的活性物质 K2CO3相关。催化剂30K/PB-600经过5次重复利用后,仍具有一定活性和选择性,K+的流失是导致催化剂活性的下降的主要原因。

[1]TAKAGAKI A, IWATANI K, NISHIMURA S, et al.Synthesis of glycerol carbonate from glycerol and dialkyl carbonates using hydrotalcite as a reusable heterogeneous base catalyst[J]. Green chemistry, 2010, 12(4): 578-581.DOI: 10.1039/B925404H.

[2]MALYAADRI M, JAGADEESWARAIAH K, SAI PRASAD P S, et al. Synthesis of glycerol carbonate by transesterification of glycerol with dimethyl carbonate over Mg/Al/Zr catalysts[J]. Applied catalysis a: general, 2011,401(1/2): 153-157. DOI: 10.1016/j.apcata.2011.05.011.

[3]NGUYEN-PHU H, PARK C Y, EUN W S. Activated red mud-supported Zn/Al oxide catalysts for catalytic conversion of glycerol to glycerol carbonate: FTIR analysis[J]. Catalysis communications, 2016, 85: 52-56. DOI: 10.1016/j.catcom.2016.07.012.

[4]WANG S, HAO P F, LI S X, et al. Synthesis of glycerol carbonate from glycerol and dimethyl carbonate catalyzed by calcined silicates[J]. Applied catalysis a: general, 2017,542: 174-181. DOI: 10.1016/j.apcata.2017.05.021.

[5]DHAWAN M S, YADAV G D. Insight into a catalytic process for simultaneous production of biodiesel and glycerol carbonate from triglycerides[J]. Catalysis today,2017. DOI: 10.1016/j.cattod.2017.08.020. (in Press)

[6]TUDORACHE M, NEGOI A, PARVULESCU V I.Enhancement of the valorization of renewable glycerol:the effects of the surfactant-enzyme interaction on the biocatalytic synthesis of glycerol carbonate[J]. Catalysis today, 2017, 279: 71-76. DOI: 10.1016/j.cattod.2016.02.038.

[7]FIORANI G, PEROSA A, SELVA M. Dimethyl carbonate:a versatile reagent for a sustainable valorization of renewables[J]. Green chemistry, 2018, 20(2): 288-322.DOI: 10.1039/C7GC02118F.

[8]ISHAK Z I, SAIRI N A, ALIAS Y, et al. Production of glycerol carbonate from glycerol with aid of ionic liquid as catalyst[J]. Chemical engineering journal, 2016, 297:128-138. DOI: 10.1016/j.cej.2016.03.104.

[9]ALGOUFI Y T, KABIR G, HAMEED B H. Synthesis of glycerol carbonate from biodiesel by-product glycerol over calcined dolomite[J]. Journal of the Taiwan institute of chemical engineers, 2017, 70: 179-187. DOI: 10.1016/j.jtice.2016.10.039.

[10]Song X H, Wu Y F, Cai F F, et al. High-efficiency and low-cost Li/ZnO catalysts for synthesis of glycerol carbonate from glycerol transesterification: the role of Li and ZnO interaction[J]. Applied catalysis a: general, 2017,532: 77-85. DOI: 10.1016/j.apcata.2016.12.019.

[11]SU X, LIN W W, CHENG H Y, et al. Metal-free catalytic conversion of CO2and glycerol to glycerol carbonate[J].Green chemistry, 2017, 19(7): 1775-1781. DOI: 10.1039/C7GC00260B.

[12]KONDAWAR S, RODE C. Solvent-free glycerol transesterification with propylene carbonate to glycerol carbonate over a solid base catalyst[J]. Energy & fuels, 2017,31(4): 4361-4371. DOI: 10.1021/acs.energyfuels.7b00034.

[13]MARAKATTI V S, HALGERI A B. Metal ion-exchanged zeolites as highly active solid acid catalysts for the green synthesis of glycerol carbonate from glycerol[J]. RSC advances,2015, 5(19): 14286-14293. DOI: 10.1039/C4RA16052E.

[14]PARAMESWARAM G, SRINIVAS M, HARI BABU B, et al. Transesterification of glycerol with dimethyl carbonate for the synthesis of glycerol carbonate over Mg/Zr/Sr mixed oxide base catalysts[J]. Catalysis science & technology,2013, 3(12): 3242-3249. DOI: 10.1039/C3CY00532A.

[15]ESTEBAN J, LADERO M, FUENTE E, et al.Experimental and modelling approach to the catalytic coproduction of glycerol carbonate and ethylene glycol as a means to valorise glycerol[J]. Journal of the Taiwan institute of chemical engineers, 2016, 63: 89-100. DOI:10.1016/j.jtice.2016.03.031.

[16]KHANDAY W A, OKOYE P U, HAMEED B H. Biodiesel byproduct glycerol upgrading to glycerol carbonate over lithium–oil palm ash zeolite[J]. Energy conversion and management, 2017, 151: 472-480. DOI: 10.1016/j.enconman.2017.08.091.

[17]BAI R X, WANG S, MEI F M, et al. Synthesis of glycerol carbonate from glycerol and dimethyl carbonate catalyzed by KF modified hydroxyapatite[J]. Journal of industrial and engineering chemistry, 2011, 17(4): 777-781. DOI:10.1016/j.jiec.2011.05.027.

[18]HASBI AB RAHIM M, HE Q, LOPEZ-SANCHEZ J A, et al. Gold, palladium and gold–palladium supported nanoparticles for the synthesis of glycerol carbonate from glycerol and urea[J]. Catalysis science & technology,2012, 2(19): 1914-1924. DOI: 10.1039/C2CY20288C.

[19]SUN G, LI Y, CAI Z Z, et al. K2CO3-loaded hydrotalcite: a promising heterogeneous solid base catalyst for biolubricant base oil production from waste cooking oils[J]. Applied catalysis b: environmental, 2017, 209: 118-127. DOI:10.1016/j.apcatb.2017.02.078.

[20]COLMENARES J C, VARMA R S, LISOWSKI P.Sustainable hybrid photocatalysts: titania immobilized on carbon materials derived from renewable and biodegradable resources[J]. Green chemistry, 2016, 18(21): 5736-5750.DOI: 10.1039/C6GC02477G.

[21]XIONG X N, YU I K M, CAO L C, et al. A review of biochar-based catalysts for chemical synthesis, biofuel production, and pollution control[J]. Bioresource technology,2017, 246: 254-270. DOI: 10.1016/j.biortech.2017.06.163.

[22]LIU W J, JIANG H, YU H Q. Development of biochar-based functional materials: toward a sustainable platform carbon material[J]. Chemical review, 2015,115(22): 12251-12285. DOI: 10.1021/acs.chemrev.5b00195.

[23]LU P F, WANG H J, HU K K. Synthesis of glycerol carbonate from glycerol and dimethyl carbonate over the extruded CaO-based catalyst[J]. Chemical engineering journal, 2013, 228: 147-154. DOI: 10.1016/j.cej.2013.04.109.

[24]CHUAH L F, KLEMEŠ J J, YUSUP S, et al. A review of cleaner intensification technologies in biodiesel production[J]. Journal of cleaner production, 2017, 146:181-193. DOI: 10.1016/j.jclepro.2016.05.017.

[25]王富丽, 黄世勇, 余青云, 等. 负载型碘化钾催化合成甘油碳酸酯[J]. 精细化工, 2014, 31(11): 1337-1341.DOI: 10.13550/j.jxhg.2014.11.010.