循环经济下的陕北地区煤化工污水处理技术应用探讨

李培艳

(榆林职业技术学院,陕西 榆林 719000)

陕北地区的煤炭资源具有特低灰、特低硫、中高发热量等优点,是发展煤化工产业的优良资源,因此,有着较好的煤化工产业基础。但与此同时,该地区煤化工的高耗能、高污染等问题也十分突出。随着社会与科技的进步,污染源头治理以及全过程污染治理逐渐发展为主要的环境治理思想,力求最大化地利用资源,同时尽可能地减少污染物排放,最终构建集清洁生产、资源综合利用、可持续等为一体的循环经济[1]。有鉴于此,本文就循环经济下的陕北地区煤化工污水处理技术应用问题进行探讨,以期能够促进煤化工节能减排以及综合利用煤炭资源,从而提高煤化工企业经济效益以及社会效益。

1 煤化工污水处理技术概述

煤化工是以煤炭作为主要的原材料,通过化学手段对其进行加工从而得到液态、气态以及固态化合物产品。在煤气化、煤直接液化和炼焦等生产环节中,会产生十分巨大的工业废水量,包括气化废水、净化废水、生活及化验废水、循环排污水等等。目前,我国煤化工企业主要通过预处理、生化处理、深度处理、回用处理以及高盐水处理等环节进行污水处理。

1.1 预处理

煤化工污水首先要通过预处理来对其中的酚、氨等资源进行回收,并且将其中的油类以及灰渣等杂质进行分离,使其能够进行后续的处理环节。目前我国煤化工污水预处理所用的工艺主要有气浮、沉淀、过滤、萃取、气提等,其中的关键技术在于萃取与气浮。萃取技术主要用于对煤化工污水中的酚、氨等资源进行回收,多用于碎煤加压气化项目产生的高酚氨污水的预处理;气浮技术则用于去除煤化工污水中的油类物质。

1.2 生化处理

经过预处理后的煤化工污水将继续进行生化处理,即通过微生物对污水中的有机物进行降解。目前,我国煤化工企业中主要使用活性污泥以及厌氧微生物等技术来进行煤化工污水的生化处理。

活性污泥技术的优点是对于环境的需求不高,处理效果较为显著,并且技术成熟、操作简单。其缺点是对含酚量较高的煤化工污水难以进行有效处理,会生产较多污泥,在管理方面也有着较高的要求。因此,目前该技术多用于含酚浓度比较低并且毒性较差的煤化工污水处理。

厌氧微生物技术的优点是不受煤化工污水的含酚量的制约,能够用于各种浓度的含酚煤化工污水的处理。其缺点主要在于厌氧微生物需要一定的时间进行降解,使得污水处理周期较长,并且受到污水中含碳化合物的影响等。因此,目前我国煤化工企业通常将其与其他方面结合使用。

1.3 深度处理

经过预处理以及生化处理后,煤化工污水还需要通过深度处理来进一步去除其中可能造成环境破坏的物质。在深度处理环节,目前我国各煤化工企业所采用的主要技术有高级氧化技术、吸附技术以及三级生化技术等。

高级氧化技术的原理是以电化学等手段生成羟基自由基(-OH),以此对煤化工污水中的有机物进行降解处理;吸附技术的原理是以活性炭、粉煤灰等多孔的固体材料来吸附煤化工污水中的污染物;目前应用较为广泛的三级生化技术是曝气生物滤池(BAF),这些三级生化技术也是通过微生物来对煤化工污水中的污染物进行降解处理。

1.4 含盐污水处理

煤化工污水中的循环排污水、脱盐水站排污水等,具有有机物含量低、含盐量低于1%的特征,目前多采用回用水站对其进行处理。含盐污水的处理技术目前以“超滤+反渗透”为主,通过该技术能够使污水中的COD含量降到10 mg/L以下,氨氮的含量降到5 mg/L以下。

1.5 高盐水处理

通过“超滤+反渗透”等技术对含盐污水进行处理时,会产生TDS超过1%的高浓度含盐污水。陕北地区因为水资源匮乏没有纳污水体,因此必须对这些高浓度含盐污水进行处理,从而实现煤化工污水的零排放。目前处理高盐水的技术是通过蒸发塘将水分蒸发,或者通过蒸发结晶技术回收水分,同时得到结晶盐。

2 煤化工污水萃取脱酚工艺优化研究

在上述的煤化工污水处理环节中,预处理作为第1个环节,所要处理的污水量最大、污染物成分最为复杂,处理难度也最高。本文以陕北地区某煤化工企业的污水进行萃取实验,重点针对预处理环节中的萃取技术展开研究[2-3]。

2.1 污水水质分析

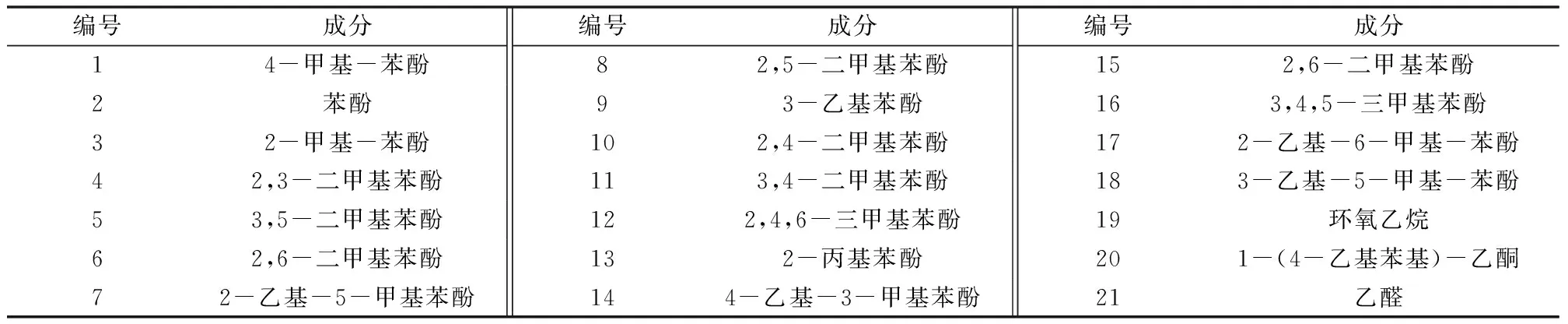

本研究用所用的实验污水取样于陕北地区某煤化工企业,样本已经过气浮技术以及蒸氨技术的处理,用作萃取实验。样本有刺激性气味、棕褐色、略微混浊,具有较高的酚含量以及COD值,其部分水质分析如表1所示。

表1 陕北地区某煤化工企业污水的部分水质分析

2.2 筛选萃取剂

目前所常用的萃取剂有MIBK、甲苯、苯、二异丙醚、乙酸丁酯等,本研究通过对水样进行实验,以此考察上述各种萃取剂的实际脱酚效果,各萃取剂的物理性质参数如表2所示。

表2 各萃取剂的物理性质

二异丙醚沸点相对最低,说明其具有易挥发的特性。乙酸丁酯目前多用于中性酚水的萃取脱酚处理,该萃取剂对单元酚具有非常好的萃取脱酚效果,但是对多元酚的脱酚率却低于60%。MIBK对单元酚和多元酚都有良好的萃取脱酚效果,且容易回收。因此,初步筛选掉二异丙醚与乙酸丁酯。

2.3 萃取脱酚实验效果对比

本研究中通过实验对苯、甲苯以及MIBK的萃取效果进行验证,实验结果如图1和图2所示。

图1 各萃取剂对总酚的萃取效果

从图1可以看到:在萃取级数为1级时,苯对总酚去除率约为63%,甲苯约为54%,而MIBK则高达91.00%左右。

图2 各萃取剂对COD的去除效果

从图2可以看到:在萃取级数为1级时,苯和甲苯对COD去除率约为60%,而MIBK则高达87%左右。联系水样的成分分析可以发现,该水样具有较高的酚含量,而MIBK对单元酚和多元酚都有良好的萃取效果,因此实验结果显示出MIBK比苯、甲苯具有更好的对COD的去除效果。

根据以上实验的结果可以得出结论:MIBK具有比较苯、甲苯更为优秀的萃取脱酚、降COD效果,是该煤化工企业对污水进行萃取脱酚处理的首选萃取剂。

2.4 优化萃取条件

在上述实验的基础上,本研究继续进行对萃取条件进行优化的实验,实验条件为:萃取温度50℃,相比 R=1∶4。

2.4.1 萃取级数的优化

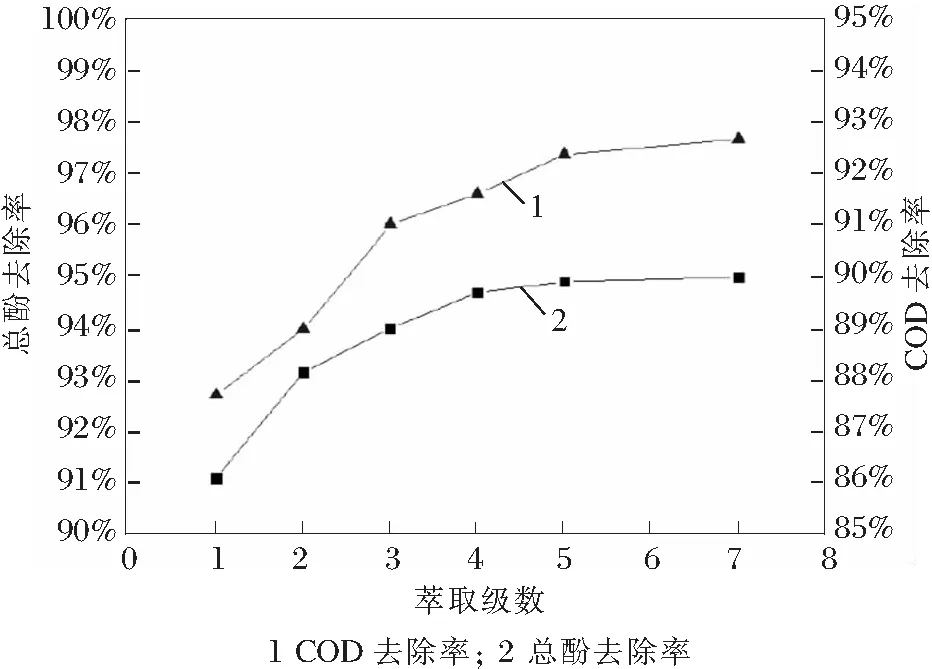

在上述萃取条件下,将水样分别与实验所选的各萃取剂进行充分混合,然后将其静置,并分层分析萃余液中 COD 值和总酚含量。该实验的考察结果如图3所示。

从图3所示的实验结果中可以发现:总酚与COD随着萃取级数的改变而同步变化,并且保持了相同的变化趋势。观察变化曲线可以发现:总酚去除率以及COD去除率的变化幅度在萃取级数未到5级前较为明显,而在萃取级数超过5级后则趋于稳定。这意味着当萃取级数超过5级以后继续提高级数,并不能显著去除总酚和COD。因此,将萃取级数定为5级,既能够保证萃取效果,又能够节约成本。

图3 不同萃取级数的影响对比

2.4.2 优化萃取相比

对于萃取脱酚技术而言,若使用大剂量的萃取剂,无疑会收到较好地效果,但与此同时也增加了成本;而若使用的萃取剂过少,虽然降低了成本,但也难以收到良好的萃取效果。由此可见,相比既与萃取效果息息相关,同时也关乎着污水处理的成本。通过实验对不同相比下的煤化工污水处理效果进行考察,以此得出最佳的萃取相比。该实验条件为萃取温度50℃,萃取级数 4级,萃取剂为MIBK。实验结果如图4 所示。

图4 不同萃取相比的影响对比

从图4可以看到:当相比为1∶1时,总酚去除率超过95.00%,COD去除率超过97%;而当相比为1∶4时,总酚去除率以及COD去除率均开始出现明显下滑。由此得出结论:萃取剂为MIBK时,最佳相比约为1∶4。

2.4.3 优化萃取温度

萃取温度对萃取效果也有一定的影响,因此本研究通过实验,对MIBK在不同温度下的萃取效果进行考察,实验结果如图5所示。

图5 不同萃取温度的影响对比

从图5所示的实验结果可以看到:在20~70℃的温度区间内,使用MIBK进行萃取脱酚的效果没

有明显的变化。笔者认为其原因在于煤化工污水的成分复杂,因此在萃取过程中吸热与放热彼此抵消。考虑到煤化工污水进入萃取塔的温度约为50℃左右,因此本研究认为以MIBK作为萃取剂的前提下,萃取脱酚的温度应当以50℃左右为宜。

3 结 语

重点对煤化工污水的萃取脱酚技术进行研究,通过实验分析确定了MIBK为效果最优的萃取剂,并确定了萃取级数、萃取相比以及萃取温度等萃取条件的具体优化参数,对于煤化工污水处理技术的应用及发展具有一定参考价值,有助于推进陕北地区循环经济型煤化工的前进步伐。

[1] 吴莉娜,史枭,柳婷,等. 煤化工污水特性和处理技术研究[J]. 科学技术与工程,2015,15(9):136-141+147.

[2] 张立涛,安路阳,王钟欧,等. 含酚废水萃取脱酚技术研究进展[J]. 煤炭加工与综合利用,2015(12):55-60.

[3] 徐胜利,刘阳,孙玉佶,等. 乙酸异丙酯萃取酚水中酚的研究[J]. 化学工程,2017,45(7):27-31.