氯化物和硫酸盐体系电解锰工艺比较

李 彦,郑 凡,王 铎,朱 华

(武汉大学 资源与环境科学学院,湖北 武汉 430079)

0 前 言

金属锰广泛应用于钢铁冶炼、合金制造、电池制备等领域,目前工业上普遍采用硫酸盐体系MnSO4-(NH4)2SO4-H2O进行电解生产[1]。为了克服硫酸盐体系存在的电流效率低、能耗高、污染严重等诸多缺点[2],研究者们一直致力于开发新型添加剂、改进阴阳极板以及探索其他电解体系等各方面的研究。其中氯化物(MnCl2-NH4Cl-H2O)电解体系,尽管存在着阳极氯气的溢出、氨的损耗[3]以及溢出氯气对阳极的腐蚀问题,但由于其具有电解液导电率高、锰沉积效率高、生产槽压低的优点[4],还是吸引了众多研究者的关注[3,5-6]。因此,本文拟根据硫酸盐体系中工业常用的电解条件,在氯化物体系中选择相同的锰离子和支持电解质浓度,从锰沉积的电流效率、电解槽槽压、能耗等方面进行比较。在此基础上,进一步调节电解液中氯化锰浓度和pH以考察氯化物体系的最优电解条件,详细比较两种体系之差异。

1 实验部分

1.1 实验装置及材料

自制有机玻璃电解槽,使用硅胶板将阴离子交换膜密封固定在阴极室和阳极室之间,阴阳极间距为40 mm。因电解2 h后,电流效率随时间变化波动较小,因此将电解时间控制为2.5 h。单槽规格设置为10×10×10 cm3,电解液体积为1 L,可确保2.5 h电解后溶液中Mn2+浓度波动小于1%。电解阴极采用316镜面不锈钢板,电极板尺寸为4×10 cm2,封装后工作面积为2×4 cm2。阳极采用Ru-Ti氧化物涂层电极,电极板尺寸为2×11 cm2,封装后工作面积为2×2 cm2。采用国产某公司特种电解渗析离子交换膜,选择透过率≥92%,面电阻<13 Ω·cm2。

硫酸盐体系阴极液为20 g/L Mn2+,1 mol/L(NH4)2SO4,开展无硒电解沉积时,采用0.2 g/L(NH4)2SO3(以SO2计),有硒电解沉积时,添加0.03 g/L SeO2(以Se计),分别调节pH=7.6、7.2;氯化物体系阴极液为20 g/L Mn2+,2 mol/L NH4Cl,无硒、有硒电解添加剂浓度与硫酸盐体系保持一致,分别调节pH=7.25、7.0。两个体系的阳极液分别为1 mol/L (NH4)2SO4和1 mol/L NH4Cl。其他工艺实验中,电解液中Mn2+、NH4Cl浓度变化见文中。实验过程中将电解槽置于恒温水浴锅内,保持40±20℃的恒定电解温度。

1.2 实验方法

使用新威高精度电池测试仪进行恒流电解,依据添加剂的不同,阴极电流密度控制为40和50 mA/cm2。电解2.5 h后取出阴极板,用去离子水冲洗后置于5%重铬酸钾溶液中钝化30 s,再次冲洗表面,烘干至恒重后称取质量,计算电流效率以及能耗。

1.3 数据处理

电流效率η、和能耗W计算公式如下。

(1)

(2)

式中η——电流效率,%;

mo,mi——阴极板电解前后质量,g;

I——电流强度,A;

t——电解时间,h;

q——锰电化学当量,1.025 g/(A·h);

W——能耗,kW·h/t;

CV——槽压,V。

2 结果与讨论

对于一个工业电解体系,决定能耗高低的两大主要因素为电流效率和生产槽压,其中生产槽压包括理论电解槽压,阴极过电位,阳极过电位,体系的IR降(来自电解液、隔膜及结构组件等)。

分别采用MnCl2-NH4Cl-H2O以及MnSO4-(NH4)2SO4-H2O为电解液进行锰沉积时,主要反应见下式(3)~(8)。两个体系的阴极反应过程基本一致,均为锰的沉积(式3)和析氢副反应(式4);至于阳极过程,硫酸盐体系的主要阳极过程为析氧反应(式5),氯化物体系为析氯反应(式7)和NH4+的氧化反应(式6),但因NH4+较高的氧化过电位和溶液中高氢离子浓度,因此Cl2的产生为主要的阳极过程,而析出的氯气继续与溶液中NH4+发生氧化反应,产生N2(见式8)。

Mn2++2e-→Mn(E0=-1.182 V)

(3)

2H2O+2e-→H2+2OH-(E0=-0.67 V)

(4)

2H2O→O2+4H++4e-(E0=1.229 V)

(5)

2NH4+→N2+8H++6e-(E0=0.275 V)

(6)

2Cl-→Cl2+2e-(E0=1.36 V)

(7)

2NH4++3Cl2→N2+8H++6Cl-

(8)

显然,从两个体系的主要电解反应可以看出,两个体系的理论电解槽压差距不大,而目前广泛应用的不锈钢阴极板具有性能稳定、价格适中的优点,未见可替代产品,因此阴极过电位也无差别。那么,两个体系的能耗差异主要来自阳极过电位和体系的IR降。

近些年,随着DSA阳极的进步,钌钛复合氧化物涂层阳极已经广泛应用于氯碱工业,该涂层具有较低的析氯过电位和良好的耐蚀性。据文献调研,若采用相同反应条件,在氯化物体系中采用钌钛复合氧化物涂层阳极(以析氯反应为主),硫酸盐体系中采用铅银合金阳极进行析氧反应,则钌钛复合氧化物涂层阳极析氯过电位比铅银析氧过电位可低0.3~0.4 V。

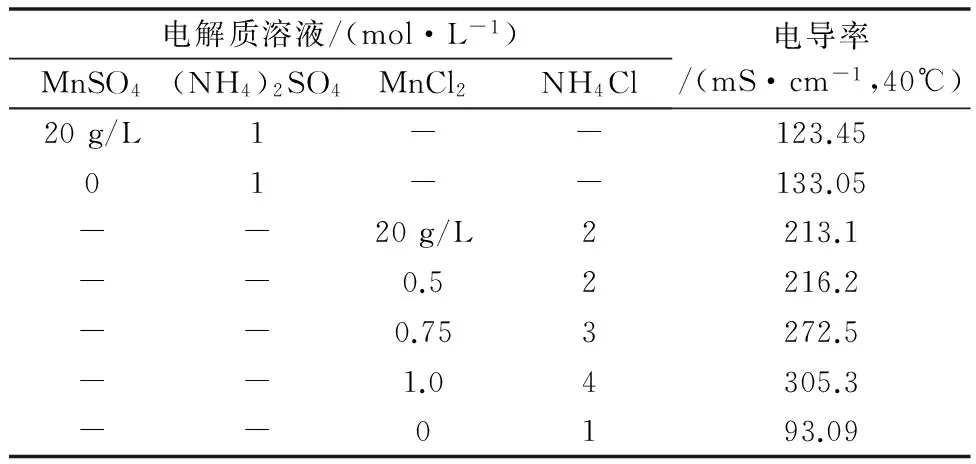

至于两体系中的IR降,若采用相同的电解槽及隔膜系统,则IR降的差异主要来自溶液电导率差异。两体系中不同类型、不同浓度溶液电导率见表1。可以看出,工作电解液20 g/L MnCl2+2 mol/L NH4Cl的电导率高达213.1 mS/cm,远超过20 g/L MnSO4+1 mol/L(NH4)2SO4的电导率123.45 mS/cm,那么根据硫酸盐体系的溶液IR降(约为0.8 V),可以估算氯化物体系的溶液IR降约为0.3~0.4V。这样综合计算阳极过电位和体系IR降的贡献,估计氯化物体系较现有硫酸盐体系的生产槽压可降低0.7~0.8 V。鉴于氯化物盐高的溶解度,可望利用高浓度体系进行电解,生产槽压还可下降。

表1 硫酸盐与氯化物体系不同浓度电解质电导率

另外,氯化物体系的沉积效率相比硫酸盐体系如何?能否进一步节能降耗?为了证实我们对槽压的分析,并考察两体系中的电流效率的差异,我们采用同样电流密度及电解液体系,进行沉积实验并对所得产物进行深入比较。同时将本工作(编号1、2、3、4)与前人的研究(编号5[7]、6[8]、 7[3]、8[5])相对比,具体实验条件及结果见表2。

表2 两种体系电解工艺对比

实验结果表明:在相同的沉积条件下,无论是无硒电解条件下的实验1、3,还是有硒电解条件下的实验2、4,氯化物体系的电流效率均高出硫酸盐体系5%~6%,槽压也相应有所下降(差值约0.4V,由于该电解槽实验,采用的阴阳极尺寸较小,槽压中溶液IR降的贡献被弱化,因此,差异主要来自阳极过电位及部分IR降,导致差异小于预期)。第5、6、7、8组前人的实验结果也同样证实了氯化物体系电流效率高于硫酸盐体系。至于氯化物体系具有更高沉积效率的原因,目前还未有明确的解释,这可能与Cl-与锰的络合形式有关。有文献报道,氯化物电解质溶液中,锰主要以MnCl+络合物形式存在,带正电的MnCl+更容易被吸附在阴极表面,能够通过静电排斥阻止NH4+以及H3O+吸附到电极表面,以此抑制了阴极表面的析氢反应,进而促进阴极板上锰快速成核和沉积,提高电流效率[6]。

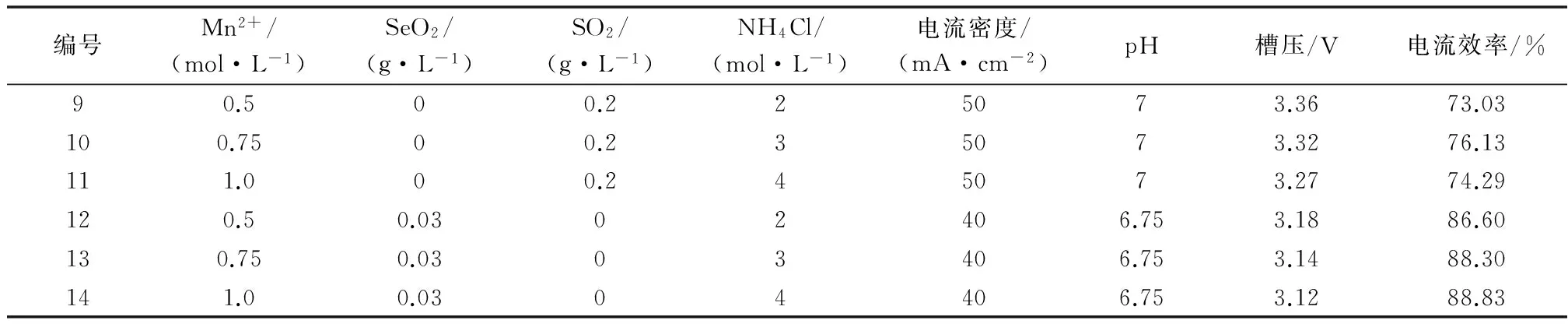

上述实验证实,氯化物体系锰沉积的电力效率确优于硫酸盐体系。从热力学角度来看,金属锰的沉积速率与溶液中锰离子浓度正相关,因此,提高电解液中锰离子浓度,沉积效率可望进一步提高。而氯化锰和氯化铵较高的溶解度显示电解液中锰离子浓度具有提升空间,并可进一步提高溶液电导率,从而降低电解槽压。另外,此前的研究证实,提高溶液pH,可以减少溶液中氢离子浓度从而有效抑制析氢反应,同时能够减缓沉积锰的再溶解[8],因此,本部分实验将氯化物体系中锰离子浓度分别提高至0.5,0.75,1.0 mol/L,相应调整氯化铵浓度,调节溶液pH至7(以(NH4)2SO3为添加剂)和6.75(以SeO2为添加剂)。实验结果如表3所示。

表3 氯化物体系最优pH条件下不同锰离子浓度电流效率

从实验结果看出,采用(NH4)2SO3为添加剂时,电流效率随锰离子浓度升高呈现出先上升后下降的趋势。锰离子浓度为0.75 mol/L,NH4Cl浓度为3 mol/L时,电流效率达到最大值76.13%,相较于硫酸盐体系电流效率提高了近十个百分点。当锰离子浓度为1 mol/L,NH4Cl浓度为4 mol/L时,电流效率反而有一定的下降,为74.29%。添加0.03 g/L SeO2(以Se计)时,电流效率随锰离子浓度升高而增大,相较于无硒条件电流效率有12%~14%的提升。

此外,实验结果表明,随着电解液浓度的升高,槽压也呈现逐渐下降的趋势,这与表2中电解液的电导率逐渐增大相一致。因此,综合考虑电流效率和成本,选择0.75 mol/L MnCl2+3 mol/L NH4Cl(+0.3 g/L SeO2)体系为工业生产电解液较为合理,其电流效率可达88%,能耗约4 300 kW·h/t。

3 结 论

从电流效率和电解槽槽压来看,采用氯化物体系明显优于硫酸盐体系。在阴极工作液为20 g/L Mn2+浓度的相同电解条件下,氯化物体系相较于硫酸盐体系,无硒电解时电流效率从67%提升到73%,有硒电解电流效率则从81%提升到86%。将氯化锰体系阴极液中锰离子浓度进一步提高至0.75 mol/L MnCl2,以3 mol/L NH4Cl为支持电解质,pH=7.0,电流密度为50 mA/cm2时,无硒电解时电流效率上升至76%,能耗降至4 900 kW·h/t,相较于工业现行硫酸盐体系减少了40%左右的能耗。以0.03 g/L SeO2为添加剂时,电流效率可达88%,能耗进一步降低至4 300 kW·h/t。

由于本研究目前为实验室小型电解槽,电极尺寸参数和工业生产有较大出入,能耗数据仅具有横向比较价值。至于阳极的析氯的研究还在进行中,将另文报告。

[1] 谭柱中,梅光贵,李维健,等. 锰冶金学[M]. 长沙: 中南大学出版社,2004.

[2] 郑凡,黄炳行,闭伟宁,等. 阴离子交换膜无硒电解金属锰工艺及工业可行性探索[J]. 中国锰业,2016,34(5):75-78.

[3] Lewis J E, Scaife P H, Swinkels D A J. Electrolytic manganese metal from chloride electrolytes.I: Study of deposition conditions[J]. Journal of Applied Eletrochemistry,1976, 6(3): 199-209.

[4] Lu J M, Dreisinger D, Glück T.Manganese electrodeposition—a literature review[J]. Hydrometallurgy,2014(141):105-116.

[5] 冯雅丽,王维大,李浩然,等. 利用离子膜电解槽在氯盐电解质中电沉积金属锰[J]. 中南大学学报(自然科学版),2014,45(7):2157-2163.

[6] Rudnik E. Effect of gluconate ions on electroreduction phenomena during manganese deposition on glassy carbon in acidic chloride and sulfate solutions[J]. Journal of Electroanalytical Chemistry,2015(741): 20-31.

[7] DING Lifeng, FAN Xing, DU Jun, et al. Influence of three N-based auxiliary additives during the electrodeposition of manganese[J]. International Journal of Mineral Processing,2014(130):34-41.

[8] WEI Qifeng, REN Xiulian, DU Jie, et al.Study of the electrodeposition conditions of metallic manganese in an electrolytic membrane reactor[J].Minerals Engineering, 2010,23(7):578-586.