圆弧人字齿轮加工和测量方法研究*

王玉成, 程宝军

(甘肃酒钢集团西部重工股份有限公司,甘肃 嘉峪关 735100)

0 引 言

渐开线齿轮在机械制造领域的使用是非常广泛的。但随着科技的发展,圆弧齿轮在平稳性、力矩还是使用寿命方面比圆柱型齿轮有很大的优势,圆弧齿轮将代替圆柱齿轮成为开发的重点[1]。

圆弧型齿轮是某公司首次制作,没有任何制作经验。通过对圆弧型齿轮加工、测量的研究,在加工制作工艺、工装、测量上积累经验,拓展了齿轮加工的范围,将成为一个新的经济增长点。

1 圆弧人字齿轮轴加工要领

某公司在制作人字齿轮与人字齿轴时,根据齿轮运动特性及几何参数和特点,经过制作工装、控制关键尺寸、设计测量工具,产品质量完全满足用户的设计要求。

(1) 圆弧人字齿轴参数

圆弧人字齿轴总长1 462 mm,齿面长390 mm,螺旋角β=29°46′23″,压力角α=30°,齿形为凸齿,法向模数Mn=7,齿数Z=32,材质40Cr。

(2) 影响人字齿轮加工精度的因素

由于人字齿轮加工的特殊性,在加工过程中影响齿轮精度的主要因素是:滚刀的精度、划线精度、刀具和齿坯的安装精度。在加工过程除滚刀精度外,重点要控制划线精度、刀具和齿坯的安装精度。

(3) 人字齿轴加工方法及关键尺寸控制要求

根据工件的结构,加工方法为退刀槽滚齿加工。用压力角为30°、M=7的弧齿面齿轮滚刀加工。主要控制尺寸为人字齿螺旋角β=29°46′23″,公法线长度变动δLg=0.115 mm(齿轮运动精度按9级制作),全齿高及偏差为10.5(+0.034,-0.065)、热处理硬度HB240-280及粗车后的超声波探伤GB/T5000.15-2007II级。若在装配后,接触精度可以检查接触迹线的位置偏差,侧隙可以用压铅丝法进行检查。

(4) 机床型号选择

根据作业区机床的加工范围,此工件只能在OF-16滚齿机加工,由于齿轴超长,尾座顶不上工件,因此需自制胎具进行装卡,如图1~3所示[2]。

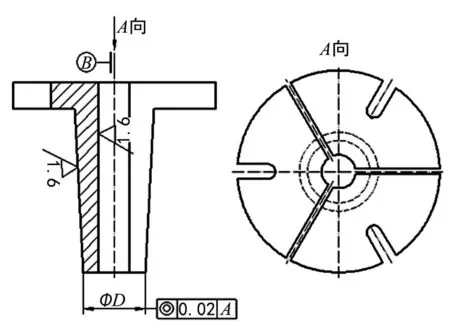

图1 工装底座

图2 弹性夹头

图3 齿轮轴工装装夹简图1.人字齿轮轴 2.弹性夹头 3.工装底座

(5) 工件装夹、定位方法及进刀频率

利用自制胎具抱住Φ160(+0.045, +0.027)的轴颈部,用胎具M20内螺纹压紧内外锥套,并与胎具下方三点定心,用百分表沿轴向和径向找正齿轴,确保工件与机床回转中心同轴后加工齿形。加工过程中按照凸齿总进刀深度1.5×m计算出1.5×7=10.5 mm。先试切削0.05~0.1 mm,检查齿数和角度的正确性,确认无误后分三刀共进给10.5~10.7 mm,第二刀留精滚齿量0.5~0.8 mm,最后精加工到图纸要求的公差尺寸,并确保光洁度。一面旋向的齿形加工完成后由划线钳工按照已加工齿形一面划出另一旋向的齿形线和旋向线(注意车床加工时齿面两端不倒角,以确保划线的准确性)。

第二次装卡与第一次装卡一致。对齿形线时为保证齿形精度,加工另一旋向时分4~5刀完成。最后精滚齿时再用百分表检验齿轮轴外圆与机床回转工作台的同轴度,确认无误后再进行精滚齿形。确保角度、尺寸无误后卸放工件[3]。

(6) 划线方法

划线时将齿轴放置到划线平台上,利用组合夹具组装等高V型铁,在轴颈的Φ160(+0.045,+0.027)处定位,按照已加工的齿的齿顶宽、齿槽宽,按高平齐、宽相等找出另一端相对应的各点后划线确定出人字齿相反旋向,并按齿顶宽打上冲眼作为尺寸加工的参考线。

2 人字齿圆弧大齿轮加工工步要领

2.1 人字齿圆弧大齿轮参数

人字齿轮直径Φ1241.91,齿面宽380 mm,模数M=7,齿数Z=154,压力角α=30°,螺旋角β=29°46′23″,齿形为凹齿。

2.2 人字齿轮加工方法及关键尺寸控制

根据图纸设计要求,热电厂磨煤机人字齿圆弧大齿轮的齿形为凹齿形式。其加工方法为退刀槽滚齿加工。用压力角为30°、M=7的弧齿面齿轮滚刀加工。主要控制尺寸为人字齿螺旋角β=29°46′23″,公法线长度变动δLg=0.26 mm(齿轮运动精度按9级制作),全齿高及偏差为9.52(+0.042,-0.085)、热处理硬度HB207-228。若在装配后,接触精度可检查接触迹线的位置偏差,侧隙可用压铅丝法进行检查。

2.3 齿轮材质的要求

人字齿承载能力较高,故应选择有冲击韧性较好的低碳合金钢材料,粗加工后经热处理后方可使用。如ZG35CrMo, ZG42CrMo等。热处理后硬度HB240-280。粗加工后若有铸造缺陷,可以进行修复,修复后再进行热处理。

2.4 滚齿挂轮计算

(1) 此工件选用YQ31315滚齿机进行加工。首先计算分齿挂轮和差动挂轮的挂轮比后转换成具体的齿数比。

(2) 该工件差动挂轮计算时,15 sinβ/m>1的挂轮比。15sin 29°46′23″/7=1.064 06此法进行挂轮值的转化。采取1/1.064 06=0.939 78即可转化为437/465=78×60/60×83或51×90/66×74,反向导回可得出螺旋角β=29°46′26″与实际29°46′23″差了3″,完全符合挂轮比2′之内的要求,可以使用此挂轮比加工该齿轮[4]。

2.5 工件装夹、定位方法及进刀频率

(1) 齿轮在车床上加工时在齿轮端面上刻0.5×1刻线,作为齿轮滚齿时的定位基准面,做芯轴以齿轮内孔φ240 (+0.046,0)定位,同时辅助百分表检验齿轮外圆与机床回转工作台的同轴度,再压紧工件。最后精滚齿时再用百分表检验齿轮外圆与机床回转工作台的同轴度,确认无误后再进行精滚齿形[3]。

(2) 切削加工,按照凹齿轮总吃刀深度1.36×m得出1.36×7=9.52 mm,可将齿轮分为三刀进行加工,第二刀留精加工量0.5~0.8 mm,第三刀精加工到图纸尺寸公差,并确保齿形光洁度。

(3) 一面旋向加工完成后,直接在机床上划另一端的旋向和齿宽线,调整机床刀架角度和加工旋向,完成另一端的齿形加工。加工制作的圆弧人字齿轮如图4。

图4 加工制作的圆弧人字齿轮实例

2.6 划线方法

划线方法与人字齿轴的划法基本一致,在另一端划线时可按1/3划出2~4条齿形线,按最接近的齿形线进刀,也可检测出划线的精准度[4]。

3 圆弧齿轮测量工具的设计制作

3.1 影响弦齿深测量准确性的因素

(1) 在加工过程中,我们尽管对齿顶圆的实际尺寸进行了测量,但因齿顶圆的直径与厚度较大,因此在不同位置处测量的弦齿深不一样,误差较大,导致齿轮与齿轮轴啮合时传动不平稳。

(2) 圆弧齿轮在同一齿槽的两齿顶棱线为两条螺旋线,在齿形的法线方向上,弦齿深量具的基准面为一个平面,在实际测量该基准面与齿槽两齿顶螺旋线上不能完全稳定接触,导致测量值不正确。齿轮螺旋角越大,弦齿深测量值的误差就越大。

3.2 圆弧齿轮测量工具的设计

(1)由于被加工齿轮的齿数较多,尺寸较大,过去我们用外径千分尺测量齿根圆直径,找测量对称点不方便,而且千分尺重量较重,操作时很难保证测量头轴线与外径千分尺螺旋杆轴线同轴,为保证加工尺寸符合设计要求,须设计一个专用的测量工具。孔面齿根距千分尺使用简图如图5所示[4]。

(2) 圆弧齿轮测量工具的设计思路

根据齿顶圆、齿根圆、弦齿深、齿轮内孔尺寸,按照尺寸链计算出齿根与内孔的基本尺寸及公差。按照图纸设计要求计算出孔面齿根距尺寸,按这个尺寸做出一个定尺,精确测量处其成对并标注在定尺上,通过车削或磨削保证定尺具有较高的精度[5]。

(3) 孔面齿根距千分尺使用原理

调整尺臂3或6到适当位置,然后拧紧螺栓4,

在根据定尺尺寸,锁紧螺钉5,调整好表盘即可进行测量。测量时使固定测头2与齿根接触并固定不动,活动侧头千分尺在孔中上下、左右摆动,与定尺配合测量出孔面齿根距。在不同方向测量所得各次测量值之差的最大值即为齿圈跳动量。由于设计的孔面齿根距千分尺做到了设计基准、工艺基准和装配基准的三统一,可严格控制圆弧齿轮的滚齿加工尺寸精度和形位精度,保证了产品的质量。

图5 孔面齿根距千分尺使用简图 1.紧定螺钉 2.固定测头 3.尺臂1 4.螺栓 5.尺杆 6.尺臂2 7.百分表

4 设计应用结果

通过对滚齿工装及测量工具的设计应用,总结了加工制作圆弧形人字齿的加工方法及测量方法,在实际工作中有很好的借鉴作用,后续为热电厂磨煤机制作了5套圆弧形人字齿,目前使用效果良好。

5 结 语

通过对圆弧齿轮的加工、测量研究,总结了圆弧型人字齿的划线、对刀、测量方法。齿轮轴装夹工装的设计,为加工超长齿轮轴提供了新思路;齿型测量工具的设计,思路新颖,测量工具制造简单,操作方便,完全可以满足一般工厂生产圆弧齿轮的质量要求,具有推广使用价值。

[1] 太原工学院齿轮研究室.圆弧齿轮[M].北京:机械工业出版社,1982.10.

[2] 王绍俊.机械设计工艺设计手册[M].哈尔滨:哈尔滨工业大学出版社,1994.

[3] GB1182-1184-95.形状和位置公差[S].

[4] 成大先.机械设计手册[M].北京:化学工业出版社,2008.

[5] 袁长良.互换性与技术测量[M].太原:山西人民出版社,1982.