多工位喷嘴加工气动夹具设计与应用*

李苏荣,储晓猛

(江苏大学 基础工程训练中心,江苏 镇江 212013)

0 引 言

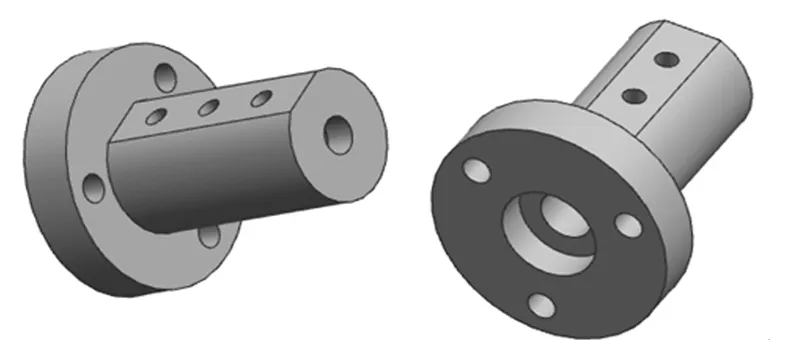

图1是某企业委托我处加工的一批喷嘴零件,为某一喷射系统中的重要组成零件,其加工质量严重影响着整个喷射系统的工况质量。原先该零件采用普通车床、铣床及钻床进行加工,此工艺方案辅助时间占了生产时间的一半左右,加工效率极低,劳动强度大。基于对零件结构及尺寸精度的分析,结合对方大批量生产的加工要求,分析并设计了一套基于数控加工工序集中要求的工艺方案和用于第三道铣平面及钻小孔加工工序的多工位气动夹具[1-3],从而有效提高喷嘴的生产效率和加工精度,应用效果良好。

图1 零件实体图

1 喷嘴加工工艺过程分析

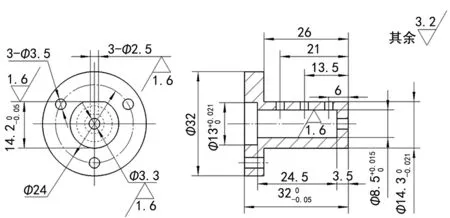

喷嘴零件结构简图如图2。为充分发挥数控加工的特点,基于工序集中这一数控加工工艺的原则,结合企业现有设备情况和工件加工特征,该喷嘴零件设计了4道工序,分别是第一道工序为车端面、外圆及台阶、钻铰φ3.3小孔;第二道工序为掉头车另一端面、外圆、钻铰φ8.5孔及镗φ13孔;第三道工序为铣平面及3-钻铰φ2.5小孔;第四道工序为钻3-φ3.5孔。由于采用工序相对集中的加工方案,每个工序包含了多个工步,一次装夹解决喷嘴上多个加工特征的加工问题,从而有效保证喷嘴的形状及位置,减少了装卸等辅助加工时间,加工质量及效率大幅提高。

图2 喷嘴零件结构简图

2 钻铣专用气动夹具设计分析

2.1 专用气动夹具组成

该专用气动夹具用于解决第三道工序加工问题,其结构组成如图3所示,其主要由底板、固定座、定位芯轴、气缸连接杆螺钉、销轴、压板、气缸、支承杆等零件组成。

图3 钻铣专用气动夹具总装图1.底板 2.固定座 3.定位芯轴 4.气缸连接杆 5.销轴 6.压板 7.气缸 8.支承杆 9,10.螺钉 11.开口销 12.管接头

2.2 各组成件的设计及其功能

(1) 定位装置设计分析

该夹具的定位为定位芯轴3。在铣削平面及钻、铰3-φ2.5小孔(第三道工序)时,利用第二道工序车削加工出来的大端面及φ13孔作为定位基准。基于要求工件定心精度相对不高,且需要装卸,采用间隙配合,芯轴按φ13f7(-0.016/-0.034)的公差制造。定位芯轴的φ13外圆部分限制工件二个自由度,大台阶端面限制了工件三个自由度,一共限制了五个自由度[4],可满足加工技术要求。其中,需注意各定位元件的制造精度,以保证定位精度和可靠性。

(2) 夹紧装置设计分析

夹紧装置主要由动力源(薄型气缸7,数量6只)、夹紧元件(压板6)和中间传力机构(气缸连接杆4及销轴5)组成。为了更好地减少辅助安装时间,降低劳动强度,选用气动夹紧,将喷嘴零件安装到夹具的定位部件某一工位上之后,该工位对应的气缸活塞拉动压板向后移动,从而夹紧工件;该工件加工完成后,气缸活塞推动压板向前移动,松开工件。气缸的控制采用手动阀,安装固定在气缸旁边,方便操作。

① 夹紧力的确定

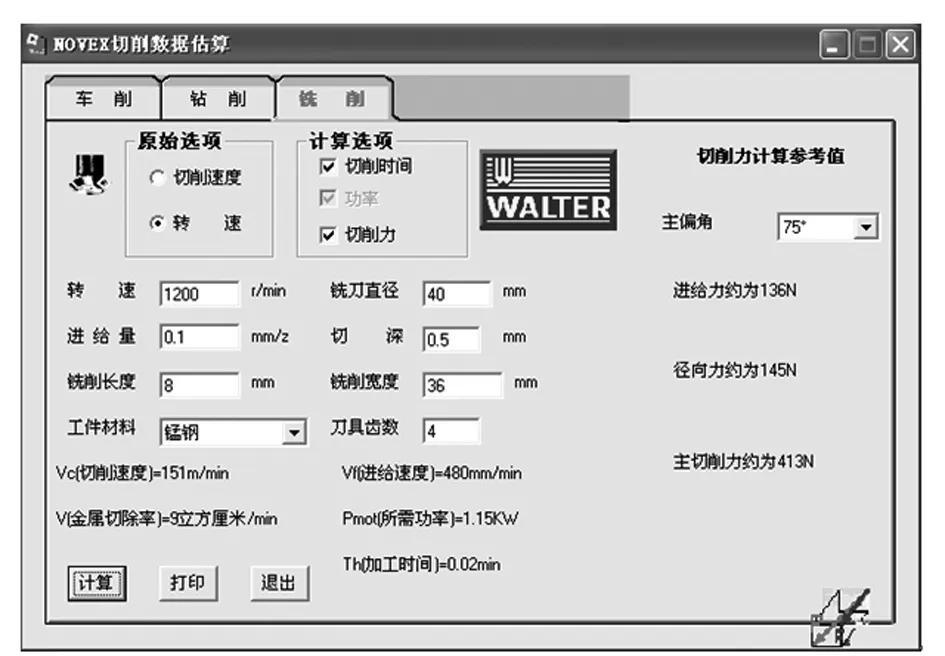

切削力的大小确定主要考虑喷嘴自身材质(40Mn)及铣削加工(钻铰孔的切削力远小于铣削力)时的切削力,根据铣削加工实际选择的切削用量,利用NOVEX切削计算软件,计算得出的理论切削力Fc为410 N左右,如图4所示。在此切削力的基础上乘以安全因素K[5](取值2.5),得出所需安全夹紧力FC′=FJ×K= 410 N×2.5 = 1 025 N。

② 气缸的选择

根据夹紧装置结构可知,气缸使用时是利用气缸的拉力作为其夹紧力。根据气缸理论输出力表,根据经验初步确定选择薄型气缸(型号为SDA40×45,气缸直径为40 mm,行程为45 mm)作为其夹紧动力源。根据气缸输出力(气缸拉力)公式:

F=P×(D2-d2)×π/4×η[6]

式中:F为理论气缸输出力(N);P为空气压力(MPa),取值0.7 MPa;D为气缸直径(mm),查表取40 mm;d为气缸输出轴直径(mm),查表取16 mm;η为气缸的力传递效率,取值0.85。

图4 NOVEX切削计算软件计算切削力

经计算,其单个气缸拉力F=600 N,则两个气缸的夹紧力为1 200 N,满足加工要求的安全夹紧力(1 200 N>1 025 N))。

(3) 夹具体设计分析

夹具体即为底板1和固定座2。夹紧装置和定位元件均固定安装在固定座上,固定座又通过螺钉10安装在底板即夹具体上。夹具安装时需要保证夹具体自身精度和定位装置在夹具体上的相对位置精度,另外夹具体在机床上的安装精度也是影响加工精度的重要因素,在夹具制造、安装及调试找正时需加以考虑。

3 结 语

该夹具设计定位准确合理,结构简单,安装便捷,一次装夹5个工件,气动松开夹紧,能够充分保证加工质量,配合基于工序集中的加工方案,有效地提高了生产效率和降低了劳动强度,体现了数控加工中心的特点,发挥了数控加工的优势,也为解决类似工件加工问题提供一定的借鉴。

[1] 梁伟杰.多工位阀芯加工气动夹具设计[J].内燃机与配件,2017(3):51-52.

[2] 储晓猛.泵盖加工工艺分析及钻铣专用气动夹具设计[J].机械研究与应用,2017(6):137-138.

[3] 尹昭辉.齿轮泵密封槽铣削加工四工位气动夹具设计[J].制造技术与机床,2012 (11):103-105.

[4] 王茂元.机械制造技术基础[M].北京:机械工业出版社,2007.

[5] 刘俊成.机床夹具在设计过程中夹紧力的计算[J].工具技术,2007(6):89-90.

[6] 徐 灏.新编机械设计师手册(下册)[M].北京:机械工业出版社,1995.