复合式旋转导向钻井工具原理与导向执行机构分析*

刘江民,闫文辉,彭 勇,韩薛云

(西安石油大学 机械工程学院,陕西 西安 710065)

0 引 言

旋转导向钻井技术已成为自动化、智能化钻井的高尖端钻井技术[1],旋转导向钻井系统包括:地面监测系统、双向通讯系统、井下测量系统、井下控制系统和旋转导向工具等,该系统将几何导向和地质导向有效的集成为一体,可以实时根据工程参数和地质参数导向钻头钻进[2]。随着世界油价暴跌,石油开采成本的控制成为各大油田追求的目标,再者非常规油气田的开发等对钻井装备的要求越来越高。国外的旋转导向钻井技术已经向推靠与指向复合的全旋转导向方向发展。

笔者通过分析现有的旋转导向钻井系统及其组成机构,结合指向式和推靠式的优点提出了复合式旋转导向钻井工具。复合式旋转导向钻井工具是一种全旋转的动态指向式,通过井下和地面双向闭环控制,实现实时的井斜和方位的控制,从而实现了一趟钻完成直井和定向段的施工作业。导向方式采用液压系统内推钻头轴的方式改变钻头的角度,从而使钻头沿着设定的方向钻进。笔者结合旋转导向钻井工具的原理提出复合式旋转导向钻井工具的导向机构的设计方案,并对其导向力进行了分析。

1 复合式旋转导向钻井工具工作原理及导向执行单元结构

1.1 复合式旋转导向钻井工具工作原理

根据地质和几何参数预设井眼轨迹,复合式旋转导向钻井工具可以根据预设轨迹进行钻进,也可以根据测量系统反馈的参数在钻进过程中实时的调整方位和井斜。

复合式旋转导向钻井工具工作原理如图1所示,主要由稳定平台单元、液压分配单元和导向执行单元构成,可以实现导向和稳斜两种功能。当需要导向时,稳定平台通过控制轴将上盘阀高压孔的中心即工具面角调整到与所需导向的井斜、方位相同的位置上,此时稳定平台相对静止,只有在该工具面角的井斜和方位上有柱塞作用于钻头轴,使钻具沿着该井斜和方位进行钻进;当需要稳定钻进时,稳定平台控制上盘阀以不同于钻柱的转速匀速转动,在周向360°工具面角的方向上,不断的有柱塞作用于钻头轴,使其稳斜钻进[2]。

复合式旋转导向钻井工具的稳定平台和液压分配单元与调制推靠式旋转导向钻井工具[3-4]相同,该工具的核心部分是导向执行单元,导向执行单元主要驱动轴、钻头轴、柱塞组件、调节环组件和万向节组件等,驱动轴与钻铤相连接,且驱动轴上安装有相位差为120°的三个柱塞,柱塞的动力来源于钻井泥浆(钻柱内、外存在压差),驱动轴与钻头轴通过万向节相连接,钻具在全旋转状态下,柱塞中的任意一个或两个通过泥浆压差来同步作用于钻头轴的导向套筒,使钻头轴绕着万向节单元偏转,使钻头改变原有的方位,从而达到导向钻进的目的。

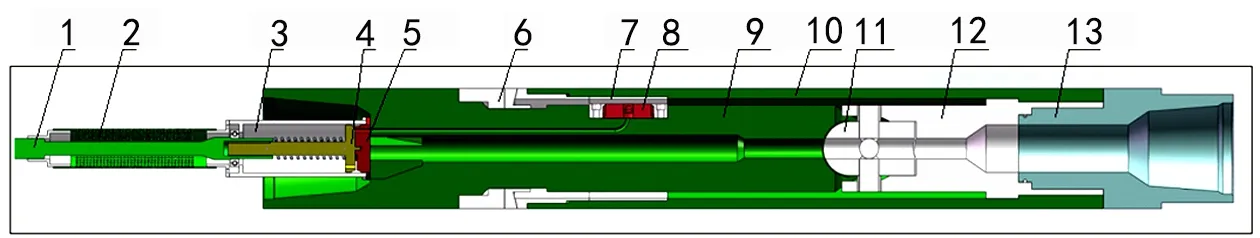

图1 复合式旋转导向钻井工具工作原理示意图

1.2 导向执行单元结构

复合式旋转导向钻井工具的导向执行单元的三维结构如图2所示。液压分配单元由上盘阀控制轴、钻井液过滤网、盘阀座、上盘阀和下盘阀等构成[5];导向执行单元由调节环组件、摩擦环、驱动轴、柱塞组件、导向套筒、钻头轴、万向节组件和钻头接头等组成。柱塞推靠单元包括柱塞组件调节环组件、摩擦环、驱动轴、柱塞组件、导向套筒等;万向节单元包括驱动轴、万向节组件、钻头轴等。

图2 复合式旋转导向执行单元三维结构图 1.上盘阀控制轴 2.钻井液过滤网 3.盘阀座 4.上盘阀 5.下盘阀 6.调节环组件 7.摩擦环 8.柱塞组件 9.驱动轴 10.导向套筒 11.万向节组件 12.钻头轴 13.钻头接头

驱动轴与钻柱螺纹连接,钻柱为钻头旋转提供输入扭矩并通过中空的钻井液通道为柱塞及钻头提供钻井液;万向节为中空万向节,上端接驱动轴,下端接钻头轴,其主要作用是将驱动轴与钻头轴的刚性连接转换为柔性连接,可保证钻头轴在周向360°任意位置偏转,万向节的中空部分起到传递钻井液的作用。

1.2.1柱塞行程与调节环偏心量计算

柱塞推靠单元主要作用是给钻头轴提供偏转力,传统的推靠式旋转导向钻井工具的依靠伸缩巴掌推靠井壁使钻具发生弹性变形,从而使钻头轴改变原来的方向,在作用过程中巴掌需要不断伸出收回,以至于巴掌因磨损严重而寿命较低 ,为了克服这一缺陷,采用柱塞内推导向套筒以及万向节组合的方式使钻头轴改变方向。

柱塞的推靠力取决于柱塞面积和柱塞所在位置钻柱内外压差等。取水平推力为13 kN为设计值。在钻井过程中,柱塞所在位置钻柱内外最大压降为12 MPa,正常工作时作用在柱塞上的钻井液压降为4~7 MPa,取柱塞直径为φ50 mm,可以求得柱塞工作最大压力和最小压力分别为13.7 kN和7.9 kN[5],即为单个柱塞作用在导向套筒上的推靠力。

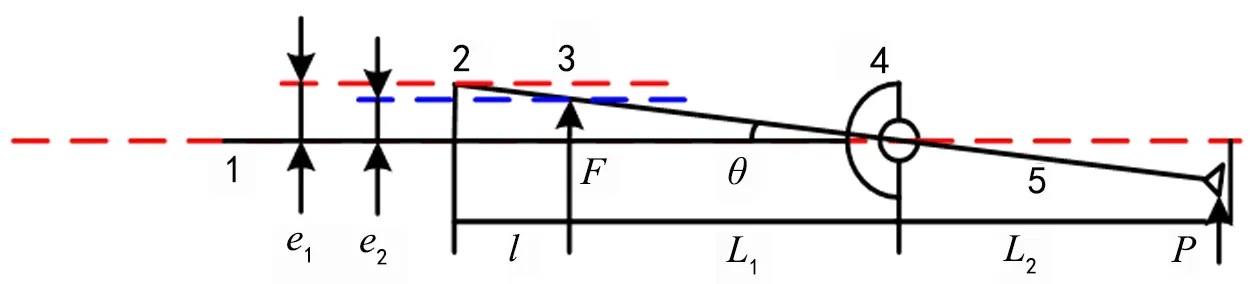

图3 导向执行机构简图1.驱动轴 2.调节环位置 3.柱塞位置 4.万向节 5.钻头轴

该工具设计用于钻φ216 mm的井,钻具最大外径为φ179 mm,则环空间隙:

e=(D-d)/2

(1)

由式(1)得e为18.5 mm,万向节中心距钻头距离L2设计为0.8 m,万向节中心距柱塞中心距离L1设计为0.6 m,柱塞中心距调节环中心距离l设计值为0.2 m,则调节环调节的偏心位移e1小于环空间隙e,极限偏转角可由几何关系:

θm=tan-1[e/(l+L1)]

(2)

由式(2)得θm为1.3°,取θ的设计值1°。此时调节环偏心位移:

e1=(l+L1)tanθ

(3)

(4)

由式(3)得e1为14 mm,此时柱塞的行程可由式(4)得e2为10.5 mm,调制式旋转导向钻井工具的柱塞推靠行程为环空间隙量e[6],是通过推板推靠井壁使钻具发生弹性变形而达到这一位移,对于复合式旋转导向钻井工具,当柱塞位移达到调节环控制的偏心位移e1时,钻具并没有发生变形,而是通过调节环调节偏心位移,使的钻头轴绕万向节发生偏转角θ可继续增加柱塞的行程e0使钻具发生弹性变形,取e0为8 mm。这样柱塞的设计行程em由式(5)计算为18.5 mm:

em=e0+e2

(5)

此时钻头轴的偏转角θ1由式(6)计算得1.8°:

θ1=tan-1(em/L1)

(6)

1.2.2导向执行单元几何造斜率计算

旋转导向钻井工具的性能的主要指标是造斜率,复合式旋转导向钻井工具的由于有万向节的存在,且在调节环偏心量之内偏转时,钻具的变形量相对较小,因此可假设该工具在井下可以保持原有的刚性形状,可以采用修正的三点定圆法[7]计算其几何造斜率。以钻头中心为原点,钻头轴轴线为y轴,垂直于钻头轴的沿井眼轴线内法线方向为x轴建立坐标系如图4所示。

(7)

式中:L1为下稳定器到钻头的距离,m;L2为下稳定器到弯外壳弯点的距离,m;L3为上稳定器到弯外壳弯点的距离,m;γ为钻头轴的偏转角,(°)。

图4 复合式旋转导向钻具示意图

由之前计算得知γ为1.8°,L1和L2分别为0.8 m,代入式(7)得在L3取1.12 m时,造斜率Km最大为23.16°/30 m,根据钻具结构取L3为3.5 m,此时设计造斜率为17.24°/30 m。

1.2.3万向节的结构

复合式旋转导向钻井工具设计用于钻φ216的井,转盘扭矩为10 kN·m,由于十字轴式万向节有结构简单,零件少,传动效率高等特点,根据传递的扭矩及井下的尺寸限制,此处根据十字轴式万向节设计了中空的单十字轴式万向节[8],为了满足钻压、扭矩和钻井液的三重传递。万向节单元包括驱动轴、万向节组件和钻头轴,如图5所示,箭头所指的方向即为钻压和钻井液的传递方向,驱动轴与钻头轴通过万向节相连,钻压通过驱动轴传递给万向节十字轴,接着传递给钻头轴,从而能保证钻头处的钻压。

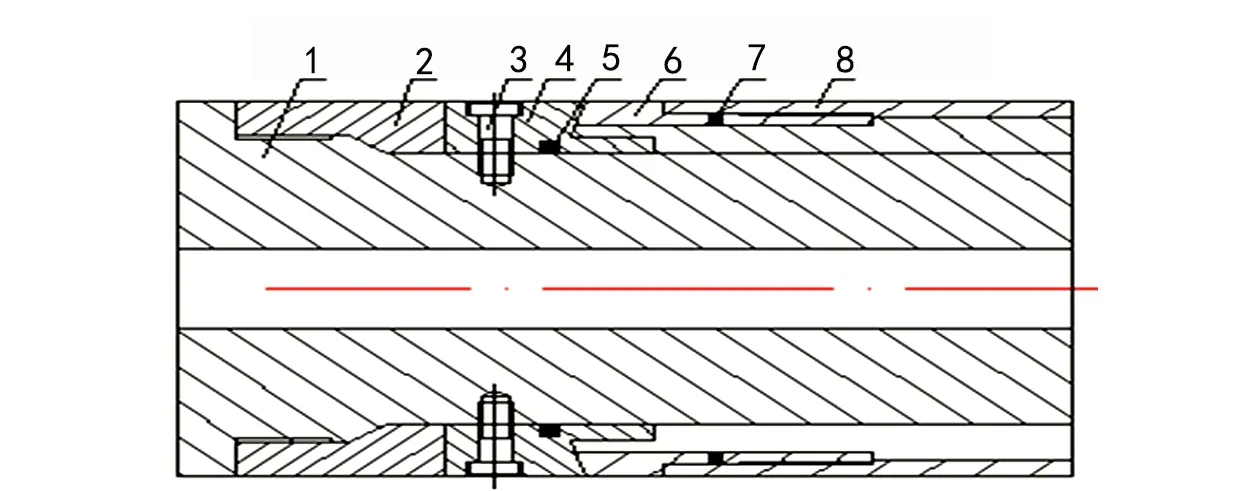

图5 万向节单元部分结构图与钻压传递示意图 1.驱动轴 2.密封环1 3.弹簧 4.调整套筒 5.密封环2 6.轴承 7.十字轴 8.密封件 9.钻头轴

1.2.4调节环单元的结构

调节环单元结构示意图如图6所示,调节环的主要功能是限制钻头轴上导向套筒的最大偏心量,固定套筒通过螺纹与驱动轴相连,可拆卸的调节环a通过螺栓固定在驱动轴上,调节环b安装在导向套筒上,通过改变与调节环b接触的调节环a的直径来改变工具的最大偏转角度,根据调节环的最大偏角量对调节环a设置了4个角度等级分别使得钻头偏转角度为:0.6°、0.8°、0.9°和1°[9-10],调节环a 根据钻井需求更换与角度对应的调节环。与之相对应的几何造斜率为造斜率分别为13.41°/30 m、15.32°/30 m、16.28°/30 m和17.24°/30 m。

图6 调节环结构示意图 1.驱动轴 2.固定环1 3.螺栓 4.调节环a 5.密封环1 6.调节环b 7.密封环2 9.导向套筒

2 结 论

通过对复合式旋转导向钻井工具的工作原理和导向执行单元的结构的分析,得出以下结论。

(1) 该工具结合了推靠式和指向式的优点,即通过稳定平台稳定工具面角,柱塞内推导向套筒使钻头偏转,其是一种全旋转动态指向式钻井工具。

(2) 该工具的推靠力推靠导向套筒,通过万向节偏转,比传统的推靠式旋转导向钻井工具的造斜率要高,更容易造斜,其几何造斜率最大为17.24°/30 m。

(3) 该工具的造斜率可控范围宽。

[1] 姜 伟,周建良,程载斌,等. 旋转导向钻井工程力学[M].北京:石油工业出版社,2015.

[2] 闫文辉,彭 勇,张绍槐.旋转导向钻井工具的研制原理[J].石油学报,2005,9(5):98-101.

[3] 闫文辉,彭 勇,张绍槐,等.旋转导向钻井工具稳定平台的机械系统的设计[J].钻采工艺,2006,29(4):73-75.

[4] 闫文辉,彭 勇,施红勋,等.旋转导向钻井工具液压分配系统的设计[J].钻采工艺,2005, 28(5):69-72.

[5] 闫文辉,彭 勇.旋转导向钻井工具导向执行机构设计[J].天然气工业,2006,26(11):70-72.

[6] 李军强. 旋转导向钻井工具有关力学问题研究[D].西安:西安理工大学,2005.

[7] 刘修善,何树山,皱 野.导向钻具几何造斜率的研究[J].石油学报,2004(25):83-87.

[8] 李远志.新型静态偏执指向式旋转导向执行机构导向控制研究[D].天津:天津大学,2013.

[9] JPT staff. Hybrid Rotary Steerable System Delivers Higher Build Rates and Smoother Holes[J].Society of Petroleum Engineers. 2013, April 1 doi:10.2118/0413-0032-JPT.

[10] Amanov B, Bethancourt R E. Optimized Drilling Performance by Innovative Application of High Build Rate Rotary Steerable System to Sidetrack from Vertical Pilot Hole in Challenging 3D Wells in Unstable Formations[J].Society of Petroleum Engineers. 2016, January 26, doi:10.2118/178151-MS.