客车车身骨架准静态侧翻仿真分析*

夏德伟,徐志强,施旭峰,范玉良,刘丽霞,王文静

(辽宁忠旺集团有限公司 北京技术与发展中心,北京 100020)

0 引 言

在客车的设计中,为保证客车发生侧翻时车内乘客的人身安全[1],要求客车车身强度满足发生侧翻碰撞时车身变形不能侵入预设的生存空间。因此,客车车身和底盘结构设计的强度和刚度直接影响着乘客和司机的安全,为了提前预知设计缺陷,降低研发成本和提高客车的安全性,利用有限元计算分析方法[2],模拟出客车发生侧翻时车身骨架的变形以及变形过程中车身是否侵入生存空间[3],并以此来判断客车的强度和安全性能是否达到要求[4-6]。

基于GB/T17578和ECER66法规标准,以某中型客车车身骨架结构作为研究对象,建立其整车有限元模型,应用有限元软件进行准静态侧翻仿真分析,验证车身和底盘设计的可靠性和安全性。

1 模型的建立

1.1 模型概述

模型如图1所示,车身结构由前后围、左右侧围、底盘以及顶围组成。车身材料为Q345钢,连接方式为焊接和铆接。

图1 车身骨架结构

1.2 材料属性

客车车身和底盘材料是Q345钢,如表1所列忽略车身次要部分,比如蒙皮、内外饰等非承载件。

表1 车身材料属性

1.3 单元划分

对车身与底盘进行网格划分,单元为壳单元且标准尺寸为10 mm,对于焊接部分用tie连接,铆接处用节点耦合约束。得到整车的网格单元质量如表2所列。

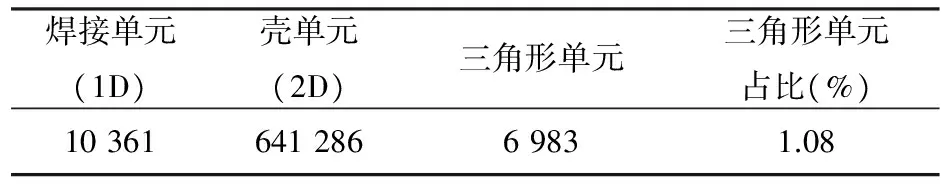

表2 模型单元统计

单元的总数约为65万,其中三角形单元占比为1.08%,满足有限元分析的计算要求。

1.4 边界条件

对底盘约束四个轮子的安装位置处(耦合点位置),结果如图2,约束该处节点的6个方向自由度。

图2 约束施加区域

2 准静态侧翻分析

图3所示为客车的侧翻过程[7]示意图。

图3 侧翻示意图

说明:第一状态为整车放置在水平面上时的位置,第二状态为质心达到最高点时的位置;第三状态为整车侧翻与地面接触还未发生碰撞的临界位置。

参数说明:H为整车停放在水平面上测得的上边梁高度;A为平台的旋转角;R为旋转半径(图中未标出);C为车刚触地时地面与侧围的夹角;B为第三状态质心与旋转点连线与水平面的夹角;h为质心高度;ΔH为第二状态到第三状态,车辆质心在垂直方向的下降高度。

此研究中选取的客车模型长度为7 045 mm,宽度为2 050 mm,高度为2 770 mm。

2.1 仿真参数计算

(1) 车身有效质量为整车空载质量加半载乘客质量,根据数模计算得出总有效质量为5 300 kg。在实验中选取对生存空间更危险的一侧,优先考虑右侧侧翻。该模拟结合实车测试,选取右侧进行仿真。

(2) 整车的质心以及平台翻转角

根据试验平台测得旋转角为A=44.9°,该车的质心高度为h=1 150 mm。

(3) 质心的旋转半径R

根据质心高度及旋转角,可以计算出旋转半径R=1 623.6 mm。

(4) 侧翻过程中质心高度的变化

从数模中测量出上边梁最低点和最高点的距离为315.5 mm,则上边梁高度等于车高减去上边梁最低点和最高点的距离。

即H=2 770-315.5=2 455 (mm)

在接触地的瞬间,地面与客车侧围夹角为:

质心与旋转点连线与水平面的夹角为:

B=44.9°-19.02°=25.88(°)

(5) 根据整车质心点到达最高点位置以及车辆与地面接触的临界位置,可计算出车辆从翻转临界位置到刚与地面接触,质心高度的改变量为:

ΔH=R(1-sinB)=1623.6(1-sin 25.88°)

=915 (mm)

通过计算可以得出,准静态仿真时,车身结构变形需要吸收的能量[8]最小为:

Emin=0.75MgΔH=0.75×5.3×9 800×915

=3.564×107(mJ)

2.2 准静态模型搭建

2.2.1准静态分析过程

准静态是指模型在加载的过程中,任意时刻所经历的中间状态都可以近似的视为静力状态。因此,当加载过程趋于缓慢时,各个时刻模型所处的状态就可以近似的看作为静力状态。将准静态用于模拟车身骨架侧翻模拟中。将车身固定于平面上,用刚性平板以翻转角的角度去碰撞车身。

2.2.2生存空间及装配

是否侵入生存空间是评价车辆能否通过侧翻实验的最重要的指标,GB17578中有关生存空间的建立标准如图4所示。

对于钢制车身建立依照GB17578中有关生存空间的建立标准,建立生存空间。分为前中后三个区域,并将刚性板位置一一标出,建立如图5所示的分析模型。刚性板与车身右侧围夹角与车身与地面碰撞时的夹角相等。

图4 生存空间示意图

图5 准静态模型

2.2.3加载速率

在进行准静态时,需要以一定的载荷速率进行加载。时间周期是根据模型的基频来确定,所用模型第一阶模态频率为10.226 Hz,则对应的时间为0.098 s,准静态的最短时间要大于0.098 s,为确保上部结构能够吸收3.564×107mJ,设定时间为0.1 s。

准静态加载的速率要控制在材料波速的1%以内,钢的波速大约为5 000 m/s,因此加载速率要小于50 m/s,设置钢板的总体位移为600 mm,则加载速率为v=600/0.1=6 000 mm/s=6 m/s<50 m/s,满足准静态的加载速度要求。在有限元分析软件中选用简单固定的光滑幅值曲线(smooth step)创建载荷幅值,并设定在t=0 s时,钢板位移为0;t=0.1 s时,钢板位移为600 mm。

2.3 变量输出

在有限元分析软件内,设置场变量输出以及时间历程输出。

场变量的输出包括:速度v,加速度a,位移U,反力RF。

时间历程输出:整个模型 whole model(伪应变能、动能、内能、总能量);内能(左围、右围、顶围、前围、后围、底架)。

3 结果评估

3.1 计算结果

根据GB17578-2013《客车上部结构强度要求及试验方法》[9],通过准静态进行仿真时,车身吸收的能量可通过力与位移的曲线求出,对钢板输出力与位移曲线,如图6所示,并根据该曲线计算出车身实际吸收的能量E(力与位移所围成的面积即为实际吸能的能量,如图7)。

图6 力与位移曲线

图7 能量位移曲线

3.2 结果评估

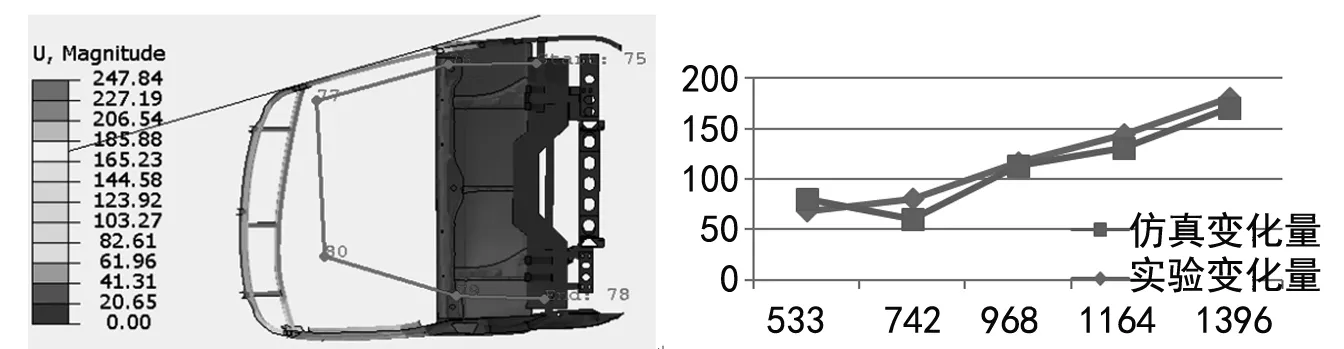

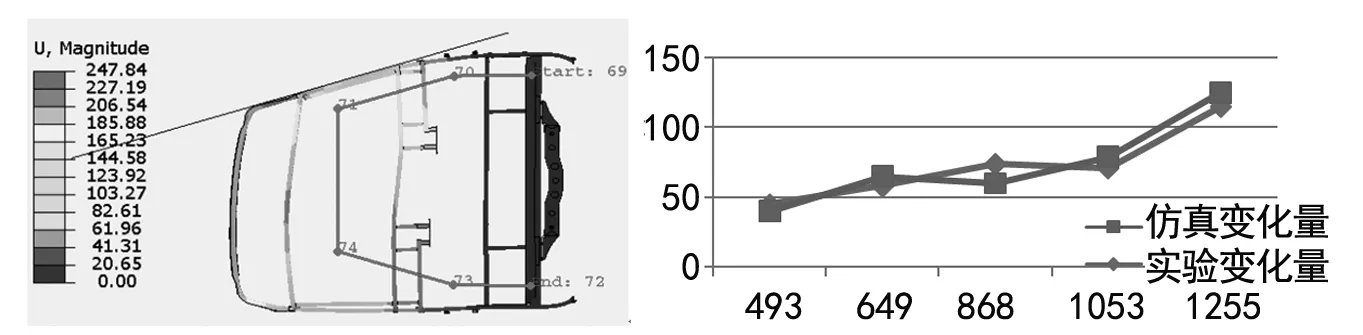

比较E和Emin,记录E=Emin时所对应的位移,查看该时刻的变形所对应的时刻,看车前部、中部和后部是否侵入了生存空间,以此来作为评判标准,即该车侧翻试验是否合格。当E=Emin时,所对应的时间为t=45 ms,此时,车身的前中后(生存空间)所对应的位移云图如图8~13所示。

从以上结构位移图以及变形量输出图可以看出,当车身结构吸能达到要求值的时候,车身变形还未侵入生存空间,既满足能量吸收要求的前提下,车身变形满足安全需求。横坐标为对应的高度,纵坐标为该高度处对应的距生存空间的相对变形量[10]。

图8 t=45 ms时车前部 图9 t=45 ms时车前部实验 位移云图 与模拟结果对比

图10 t=45 ms时车中部 图11 t=45 ms时车中部实验 位移云图 与模拟结果对比

图12 t=45 ms时车后部 图13 t=45 ms时车后部实验 位移云图 与模拟结果对比

该计算模型是在实车侧翻试验对应的模型基础上进行优化后的结构,从结果可以看出,该优化后的模型侧翻分析与实车侧翻试验基本吻合,均未侵入到生存空间,并且前部侧围距离生存空间的间距与中后部位相比更小一些,这与试验测试结果基本符合[11]。

4 结 论

通过仿真计算和实验对比,可得出如下结论:

侧翻吸能部件主要集中在接触区域两侧,即顶围和右侧围(模拟右侧侧翻)。因此,加强顶围和侧围是加强车身侧翻稳定性的主要手段。

该模型侧翻分析与实车侧翻试验基本吻合,均未侵入到生存空间,并且前部侧围距离生存空间的间距与中后部相比更小些,与试验测试结果基本符合。

[1] 万举晔,王 军,周 磊.客车侧翻安全性仿真分析与改进[J].农业装备与车辆工程,2013(9):47-51.

[2] 王 锐,邓 严,张 俐.客车侧翻试验及仿真分析[J].兵工学报,2013(12):87-90.

[3] 陆 勇, 江开勇, 周方明.客车侧翻中的车身骨架刚度匹配研究[J].机械设计,2014(10):84-87.

[4] 沈永峰,郑松林,冯金芝.公路客车车架与车身骨架强度及模态分[J].现代制造工程,2013(7):90-95

[5] 冯国胜.客车车身结构的有限元分析[J].机械工程学报,1999,35(1):91-95.

[6] 兰凤崇,李 涛.客车车身结构件对整车刚度的影响[J].汽车工程,2002,24(2):137-140.

[7] 谭继锦,张代胜.汽车结构有限元分析[M].北京:清华大学出版社,2009.

[8] 朱 健,苏小平,陈本军,客车车身骨架准静态疲劳强度分析[J].机械设计与制造, 2010(9):99-101.

[9] 徐志汉,王泽平.纯电动城市客车车身有限元分析[J].客车技术与研究 2015(11):11-13.

[10] Mohd Nor M K, Zulhusmi Muhammad, Baharin Dol. Rollover analysis of heavy vehicle bus,2014(10):633-636.

[11] Gauchía A,Olmeda E,Aparicio F, et al. Bus mathematical model of acceleration threshold limit estimation in lateral rollover test[J].Applied Mechanics & Materials,2011(10):1695-1707.